助力飛機“瘦身”的輕量化技術

陳軒

數十年來,隨著市場對飛機性能要求的不斷提高,飛機上的結構和系統逐漸增多,飛機也變得越來越“臃腫”。與人類似,飛機超重也會引起一系列的問題。為此,設計師們日益關注飛機的“體重”,輕量化設計便是助力飛機“瘦身”的一種有效途徑。

輕量化的優勢

輕量化這一概念起源于賽車運動,如今已廣泛應用到汽車、建筑、航空航天等領域。飛機輕量化的優勢不難理解,單從經濟角度來看,以可搭載400余人的波音747-400為例,其最大燃油容量為216840升,滿載航程1.3萬公里,大概為美國洛杉磯到上海的距離,單程燃油成本超過10萬美元。

由于飛機的油耗巨大,輕量化所帶來的燃油成本減少不容小覷。因此,我們不難理解為什么波音在787飛機研制過程中,愿意投入3億美元來研究飛機某個部位以鈦合金替代鋁合金的可行性,以此達到減重2500千克的目標。

另外,飛機輕量化設計也與綠色航空的理念相契合。全球氣候變暖以及環境污染的加劇,使得減少航空碳排放迫在眉睫。國際民航組織計劃到2050年商用飛機的碳排放減少一半。為了實現這一目標,一方面要使用清潔能源,另一方面也要通過輕量化設計等方法來提高燃油效率。從技術角度來講,輕量化有助于提升飛機的性能,如飛行速度、載重量、推重比和升力等。

對于商用飛機來說,更大的推重比意味著更大的運力。波音737-900系列飛機的載客量為203人,已經是第一代737-100系列飛機的一倍以上。輕量化設計在增加飛機運客量的同時,也給乘客帶來了更寬敞的空間、更完善的空中設施以及更快捷的飛行體驗。

三種主要途徑

大體而言,飛機輕量化技術可以分為輕量化材料應用、結構優化設計和先進制造工藝三種主要途徑。其中,常見的輕量化材料包括鋁合金、鈦合金、高強度鋼和復合材料等,結構優化設計包括尺寸優化、形狀優化和拓撲優化,先進制造工藝包括增材制造、先進金屬制造工藝等。

新型材料

在飛機的結構設計中,材料選擇是關鍵一環,“一代材料,一代飛機”的說法更是把材料對于飛機的重要性表現得淋漓盡致。自1903年美國萊特兄弟用木材、鋼材和布制造出第一架飛機以來,飛機材料的發展經歷了五個階段。目前,商用飛機使用的材料主要有復合材料、鋁、鈦、鋼等。

以碳纖維增強聚合物(CFRP)為主的復合材料,具有可設計性好、密度低、高強度、高模量、抗疲勞性好、耐腐蝕等優點。與普通鋼材相比,其重量減輕了75%,而強度卻提高了4倍。復合材料最開始被應用于軍用飛機,用量由少到多,部位由一般結構到主承力結構,經過幾十年的經驗積累后,才逐步應用到商用飛機上。

如今,復合材料的用量、應用部位及工藝水平已經成為衡量大型飛機先進程度的一個重要指標,波音787和空客A350XWB的復合材料用量都占50%以上。復合材料不僅可以減輕飛機的重量,而且還改善了飛機的耐腐蝕性和抗疲勞性能,降低了維護費用,大幅度提高了飛機的經濟性和環保性。

盡管復合材料已成為未來航空材料的主流,但從目前來看,其成本還是過高,因此,經過長期考驗的、不斷改進的傳統金屬材料還是首選。在傳統金屬材料中,鋁、鈦、鋼等材料仍占主導地位。鋁合金質輕、耐腐蝕、比強度高,是應用最廣的有色金屬結構材料,很多飛機型號的機身蒙皮、外翼蒙皮、機翼長桁等都采用鋁合金。由于熱處理技術的發展,新品種的鋁合金不斷出現,特別是第三代鋁鋰合金,不僅具有低密度、高彈性模量、高比強度和高比模量等優點,同時還兼具低疲勞裂紋擴展速率、較好的高溫低溫性能,被認為是最理想的航空航天材料之一。中國商飛C919飛機大量使用了第三代鋁鋰合金,減重效果十分明顯。

鈦合金作為近幾十年發展的新型輕金屬材料,具有高強高模、高損傷容限、耐高溫、耐腐蝕性等優點。然而,較差的可制造性和高成本(通常是鋁合金成本的8倍以上)限制了鈦合金在飛機結構上的大量使用。目前,鈦合金主要用在有高強度、抗腐蝕需求但空間有限的區域,如飛機機體結構和航空發動機部件。

優化設計

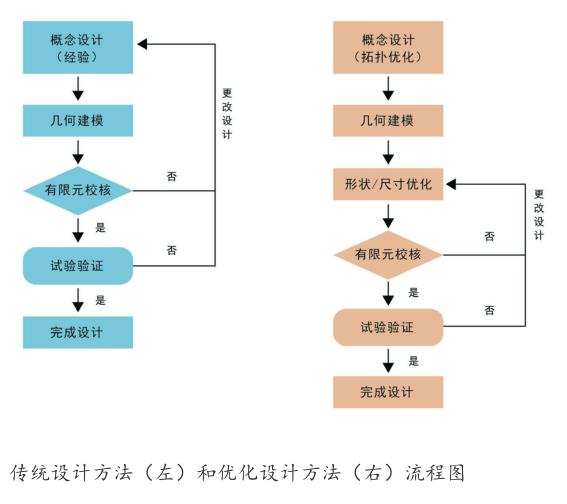

在傳統的設計過程中,設計師會依靠自身經驗或參考現有機型的結構,先初步設定每個零件的尺寸大小和位置分布,再通過模擬試驗收集數據,計算校核設計方案的可行性,這種方法往往需要進行多次反復才能達到設計要求。總體而言,傳統的設計過程往往更注重結構的強度和壽命等安全性因素,減重效果并不理想。

在使用優化設計方法時,設計師首先會根據設計的空間、約束以及目標,建立初步有限元模型,通過優化計算,得出初步的最優拓撲關系(即材料分布),然后在這一基礎上建立幾何模型,再經過尺寸和形狀優化,進一步優化參數,最終通過有限元校核和試驗進行驗證,從而得到最優的設計結果。

結構優化設計在航空領域中主要采用三種方法:尺寸優化、形狀優化和拓撲優化。

尺寸優化是確定結構最佳尺寸的最基本方法,主要對象是桿件截面積、板殼厚度等。形狀優化主要針對結構外邊界或孔洞形狀,但最終結構的連通性不會改變。拓撲優化用于確定設計域內最佳材料分布,從而使結構能在滿足特定約束條件下,將外載荷傳遞到結構支撐位置,同時結構的某種形態指標達到最優,在實現結構減重的同時,也增強了結構的性能。

先進制造工藝

可制造性是飛機結構設計過程中的一個關鍵要素,它決定了設計方案是否能制造成真實的產品。因此,在材料選擇、結構優化設計過程中,設計師必須考慮可制造性方面的問題。例如,鈦合金具有非常高的比強度和其他優良性能,但它們的應用受到高制造成本的限制,拓撲優化設計的結果往往是復雜的幾何形狀,有時不能通過鑄造等傳統制造工藝制造。

以增材制造為代表的新型制造工藝是飛機結構輕量化的關鍵。相對于傳統對原材料去除、切削、組裝的加工模式,增材制造是一種“自上而下”材料累積的制造方法,可以制造出具有復雜幾何形狀的結構,并且可以釋放制造約束,增強結構設計的靈活性。設計靈活性的提升使結構的整體化制造成為可能,而零件數量的減少往往意味著整體結構變得更輕。

以復合材料結構制造為例,常見的復合材料制造工藝一般是先鋪放預成型,然后放入熱壓罐固化成型。由于零件結構復雜,需要配套復雜的模具工裝,一方面模具成本高,另一方面制件鋪放預成型的難度大、工時長,無形中增加了制造成本。而復合材料增材制造不需要工裝,也沒有后續的熱壓罐固化,節約了熱壓罐設備采購和運行成本、固化過程中的輔助材料以及工藝運轉成本。因此,從長期發展來看,增材制造技術的應用前景十分看好。

未來發展趨勢

隨著技術水平的不斷提高,飛機輕量化在材料、結構優化設計、先進制造工藝等方面呈現出越來越快的發展趨勢。

在輕量化材料方面,首先,飛機的更新換代對其使用材料的性能提出了更高的要求;其次,對傳統材料的持續改進仍在進行;第三,更加強調飛機結構材料的技術轉移和產業化。目前,復合材料向耐高溫、智能化方向發展,碳纖維、陶瓷基復合材料和樹脂基復合材料是發展重點。金屬結構則向著輕量化、復合化方向發展,輕質耐高溫金屬和金屬納米復合材料是發展重點。

飛機結構優化設計朝著數字化方向發展,OptiStruct、MSC Nastran等計算機輔助軟件的應用越來越廣泛。提高結構效率、減輕結構重量是優化設計的目標,數字化算法是提升優化設計效率的關鍵,大型整體承力結構和功能一體化結構是現階段優化設計應用的重點對象。

先進制造工藝水平也有望在近幾年得到大幅提高。對于復合材料結構,整體化和精密自動化是發展方向。大型制造工藝設備和非熱壓罐低溫固化技術發展迅猛,有利于復合材料結構整體化制造。高精度自動化成型技術,如自動鋪帶、自動鋪絲、擠壓成型等,在飛機主承力結構制造上的運用越來越廣泛。

對于金屬材料結構,整體加工、數控加工和新型制造技術是發展方向。大型壁板采用噴丸成形、壓彎成形等技術實現整體制造。未來,飛機上仍會有大量數控加工件,數控加工將向更加精密、高效的方向發展。泡沫金屬成型、熱成型淬火、超塑性成型等制造工藝的發展,為制造復雜結構件提供了保障。與此同時,無論是復合材料結構,還是金屬結構,增材制造技術都具有巨大的潛力,這將是未來飛機結構制造工藝的一個重要發展方向。