SCR煙氣脫硝系統的數值模擬與優化設計

王飛 文貽艷 王志偉 袁軍 陳珣 魏曉陽 卜宇凡 王利民 鄧磊

摘 要:針對SCR煙氣脫硝系統,采用數值模擬的方法研究了初始設計方案和優化設計方案的流場特性。模擬結果表明:初始設計方案中噴氨上游截面和首層催化劑入口截面的速度分布相對偏差較大,催化劑層的氨氮比分布不均勻;通過加裝合適的煙氣導流裝置可以明顯改善噴氨上游截面和首層催化劑入口截面的速度分布,同時也能降低氨氮比的不均勻程度;優化設計方案中各截面的速度相對偏差和氨氮比的均勻性都已滿足工程實際的要求,有利于煙氣中NOx的脫除。

關鍵詞:SCR;煙氣脫硝;流場;數值模擬;優化設計

中圖分類號:TK16文獻標識碼:A

Abstract:Numerical simulation was carried out to investigate the filed flow characteristics of the SCR flue gas denitrification. In the initial design scheme, the velocity distribution had a large deviation in the upstream of ammonia injection grid(AIG), and the inlet of first catalyst layer and the ratio of ammonia to nitrogen in the catalyst layer was not uniform.By installing a suitable flue gas diversion device, the velocity distribution in the upstream of AIG and in the inlet of first catalyst layer can be obviously improved, and the unevenness of the ammonia nitrogen ratio can also be reduced.For the optimization design scheme, the relative velocity deviation and the ammonia nitrogen ratio in each design section has met the requirements of engineering practice, and it is beneficial to remove NOx in flue gas.

Key words:SCR;flue gas denitrification;flow field;numerical simulation;optimization design

電廠燃煤過程中產生的NOx是大氣污染物的主要來源之一[1]。迄今為止,在工程實際中已開發出了多種控制和治理燃煤煙氣中NOx的技術,而選擇性催化還原反應(SCR)脫硝技術以其技術成熟、脫硝率高和經濟適用性好等優點成為大型燃煤電站煙氣脫硝技術的主流選擇[2;3]。在SCR脫硝系統中,煙氣的流動特性是影響催化劑有效利用和脫硝效率的重要因素。

在SCR脫硝技術的實際工程應用中,一般采用數值模擬與冷態試驗相結合的方法對其流場進行模擬研究,并通過適當的方法優化調整SCR脫硝系統的流場分布,從而為工程實際提供最優建議,以確保SCR脫硝系統滿足脫硝反應所要求的流場環境[4]。

相對于冷態試驗而言,數值模擬更易操作和實現,并且省時省力[5;6]。然而,從國內發展情況來看,數值模擬在SCR脫硝系統中的應用還處于起步階段,可用的數據較少。目前,國內外的學者對SCR脫硝系統的數值模擬和優化設計也做了一些初步的研究。郭婷婷等[7]認為脫硝系統加裝導流葉柵和整流格柵可以使得反應器內首層催化劑入口斷面煙氣速度不均勻性低于15%,并且數值計算的結果可以有效地指導SCR脫硝系統的設計。毛庚仁等[8]學者應用流體計算動力學軟件對某電廠600 MW燃煤機組SCR反應器的設計與布置進行了數值計算,結果表明數值模擬結果與冷態試驗結果吻合較好。

因此,本文以某電廠1×260 t/h的高溫高壓煤粉鍋爐所配套使用的SCR脫硝系統為研究對象,通過數值模擬的方法對脫硝系統的流場進行計算,并提出了相應的優化措施。

1 脫硝系統概況

本文的研究對象為1×260 t/h的高溫高壓煤粉鍋爐配套使用的SCR脫硝系統。該系統包括省煤器底部煙道、SCR入口煙道、噴氨格柵(AIG)、整流格柵、SCR催化劑層和連接空氣預熱器的出口煙道,圖1為該工程脫硝系統煙道示意圖。

SCR脫硝系統的還原劑由噴氨格柵處的噴嘴噴射,所噴射的氨氣與煙道內的煙氣經整流格柵充分混合后流至下游的催化劑層,在催化劑表面上與NOx發生脫硝反應生成H2O和N2[9],脫硝后的煙氣由出口煙道排出,最后流入空氣預熱器等下游各級設備。脫硝系統的煙氣參數詳見表 1。

噴氨格柵是SCR煙氣脫硝系統中噴射氨氣的設備。在工程實際中,氨氣和稀釋風混入噴氨格柵充分混合后作為還原劑噴射至脫硝系統煙道,然后被含有NOx的煙氣攜帶至下游的催化劑層上發生脫硝反應。噴氨格柵共分為6個分區,每個分區由4×7共28個噴氨噴頭組成,相應的結構參數和設計參數見表 2。

2 數值模擬方法

2.1 數學模型

SCR脫硝系統內的煙氣流動屬于典型的湍流流動,因此本文在數值模擬過程中選取標準k-ε湍流模型[10]。為了便于模擬SCR脫硝系統內煙氣的流動情況,本文從實際出發做出了如下假設和簡化:

(1)將煙氣視為不可壓縮牛頓流體;

(2)假設SCR脫硝系統進口處煙氣速度分布均勻;

(3)催化劑層壓降采用多孔介質進行模擬,產生一個與實際運行值相當的壓力損失進行模擬;

(4)考慮到計算機的處理能力,在計算時只取寬度為一個噴氨格柵分區的空間進行計算。

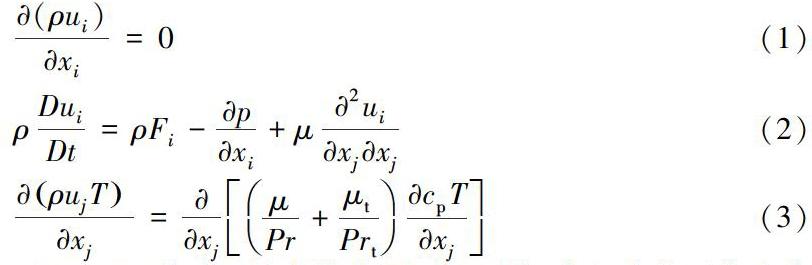

基于上述假設和簡化,描述本物理問題的連續性方程、動量方程和能量方程分別為:

對于SCR脫硝系統內催化劑層的壓降,本文將其看作多孔介質以進行數值計算。在數值計算時,每層催化劑的壓降與工程實際中的壓降是一致的,均設定為200 Pa。

2.2 網格處理

本文采用分區域的網格劃分方法對SCR脫硝系統的煙道進行處理。噴氨格柵部分幾何結構比較復雜,因此噴氨格柵處采用非結構化四面體網格,其他煙道部分采用結構化六面體網格。另外,與SCR脫硝整體系統相比,噴氨格柵的尺寸相對較小,為了準確模擬噴嘴處的流動情況,劃分網格時對噴嘴出口段進行了局部加密。SCR脫硝系統的整體網格結構和噴氨格柵處的網格結構如圖2所示。

SCR煙氣脫硝系統的入口邊界條件為速度入口,出口邊界條件為壓力出口,出口壓力取1個標準大氣壓。在處理壁面時選擇標準壁面函數,為防止壁面非線性發散,本文采用低松弛迭代的變松弛系數法。

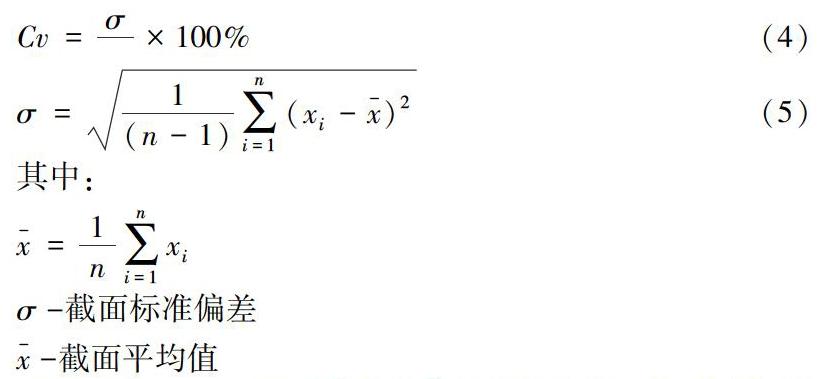

2.3 性能參數

實際工程中對SCR脫硝系統的性能要求越來越高,本文采用相對偏差作為標準來衡量SCR系統的工作性能。相對偏差Cv的定義為:

在本文中,SCR系統的性能參數是指特定截面上的速度相對偏差和濃度相對偏差。特定截面包括噴氨格柵(AIG)上游截面和首層催化劑入口截面。速度相對偏差是衡量截面上流動均勻性的參數,濃度標準偏差是衡量截面上煙氣分布均勻性的參數。

3 計算結果及分析

3.1 模型驗證結果

獲得網格獨立解是判斷數值計算是否合格的基本標準。為了消除網格疏密變化引起的數值誤差,在正式計算之前需要對計算區域的網格進行獨立性驗證。

本文采用6個不同的網格數進行網格獨立性驗證。計算結果表明當網格數達到208萬以上時,100%BMCR工況下SCR煙道出口雷諾數Re趨于一定值,數值計算的結果不再隨著網格的加密而發生明顯變化。因此,本研究中網格數量為208萬個。

為了驗證模型的準確性,本文分別針對50%BMCR、60%BMCR、70%BMCR、100%BMCR和110%BMCR工況進行數值模擬,各工況下SCR煙道出口速度的實驗測試值和數值計算值的對比見圖3。

圖3表明SCR煙道出口處速度的實驗測試結果和數值計算結果吻合度較高,最大偏差不超過10%。因此,本文所選取的數值模型可以較為準確地反應煙道內的實際流動情況。

3.2 初始設計方案

本文首先模擬了SCR脫硝系統初始設計方案的性能,SCR脫硝系統煙道的初始結構圖1所示。在噴氨格柵的上下游煙道的拐角處各布置有2個90°的弧狀擋板,傾斜煙道入口處布置有3個擾流擋板,另外整流格柵正上方的斜壁處布置2個擾流擋板。

圖4為初始設計方案100% BMCR工況下SCR系統總體速度分布的數值模擬結果。總的看來,系統中省煤器出口煙道的轉向導致AIG上游速度不均勻,偏差較大,尤其是靠近左面煙道的部分速度較低,這種煙氣的不均勻性會直接影響氨與煙氣的混合均勻性;煙氣經過豎直段煙道后,會依次經過90°彎曲煙道和傾斜煙道后進入整流格柵,從而接觸到首層催化劑。初始設計方案在煙道拐角處布置有導流裝置,因此首層催化劑進口截面上的速度分布比較均勻。

圖5為AIG上游截面的速度分布情況。根據數值模擬的結果,可以得出AIG上游截面的平均速度Avg=14.330 m/s,相對偏差Cv=20.05%。盡管AIG上游處90°彎曲煙道內布置了2個弧狀導流板,但是AIG上游截面的速度分布依然出現較大偏差,不利于氨氣和煙氣的充分混合。因此,AIG上游煙道需要進一步優化。

圖6為首層催化劑入口截面上速度大小和方向的分布情況。根據數值擬的結果可以得出:首層催化劑入口截面平均速度的大小為4.456 m/s,相對偏差Cv=14.02%,平均速度的方向與垂直方向夾角為21.72°。這說明初始設計方案在催化劑首層的速度大小分布比較不均勻,并且煙氣對催化劑的沖刷作用交大,容易加劇催化劑的磨損。

圖7 為首層催化劑入口截面上NOx/NH3的分布情況。根據數值計算的結果,可以得出首層催化劑入口截面上NOx/NH3的平均值為0.864,相對偏差Cv=13.22%。氨氮比分布的不均勻性比較明顯,不利于脫硝反應的進行。

數值模擬的結果表明:初始設計方案的流場分布不均勻,這將極大地影響脫硝反應的進行。因此,需要對SCR系統煙道進行優化設計,以降低流場的不均勻性,進而提高脫硝反應的效率。

3.3 優化設計方案

考慮到噴氨格柵和整流格柵的設計已經比較合理,因此,本文通過增加導流裝置的方法來優化SCR脫硝系統的流場分布。具體優化措施有:(1)AIG上游截面速度分布偏差較大,這是由于省煤器出口煙道存在轉向,因此在90°彎曲煙道前后加裝導流板,以使速度分布更加均勻;(2)首層催化劑入口處速度分布和氨氮比不均勻,因此需要在煙氣進入傾斜煙道之前加裝平直的導流板。優化設計方案的局部示意圖見圖8(其中藍色導流板為原始設計方案,灰色導流板為優化方案所增加的導流裝置)。

本文針對上述優化方案進行了數值模擬。圖9給出了優化后100%BMCR工況下SCR系統總體速度分布特性的數值模擬結果。總的看來,增加導流板后AIG上游速度不均勻度降低,尤其是靠近左面煙道速度較低的現象有所改善;另外,因為在傾斜煙道之前增加了導流板,所以首層催化劑截面上煙氣速度的不均勻性有所減弱。下文將詳細分析各個截面上的流動特性。

圖10給出了AIG上游速度大小分布情況的數值模擬結果。根據數值模擬的結果可以得出,優化方案下AIG上游截面速度偏差從Cv=20.05%降低到了Cv=8.93%。這說明流場的均勻性有了進一步的提高,有利于氨氣和煙氣的充分混合。

圖11為首層催化劑入口截面上速度大小和方向的分布情況。根據數值擬的結果可以得出,優化方案下首層催化劑入口截面平均速度的大小為Avg=4.501 m/s,相對偏差為 Cv=12.83%,平均速度的方向與垂直方向夾角為14.53°。與原始設計方案相比,優化方案下催化劑首層的速度大小分布更加均勻,并且煙氣對催化劑的沖刷作用變小,減輕了催化劑的磨損程度。

圖12 為首層催化劑入口截面上NOx/NH3的分布情況。根據數值計算的結果,可以得出首層催化劑入口截面上NOx/NH3的平均值為0.872,相對偏差Cv=9.84%。與原始設計方案相比,優化后氨氮比分布的不均勻性明顯減小,有利于脫硝反應的進行。

數值模擬的結果表明:與原始設計方案相比,優化設計方案的流場分布更加均勻,煙氣對催化劑的沖刷作用減小,首層催化劑入口截面的氨氮比分布較為均勻,有利于提高脫硝反應的效率。

4 結論

本文對SCR脫硝系統的流場特性進行了數值模擬,分別分析了特定截面上的速度分布和氨氮比分布,然后根據數值模擬結果做出了相應的結構調整何優化。結論如下:

(1)SCR脫硝系統初始方案中AIG上游截面和首層催化劑截面的速度分布不均勻性明顯,首層催化劑截面上氨氮比分布不均勻,不利于脫硝反應的進行,同時煙氣對催化劑層的沖刷較為嚴重。

(2)省煤器出口煙道存在轉向會導致AIG上游截面速度分布偏差較大。通過在90°彎曲煙道前后加裝導流板可以降低AIG上游截面的速度偏差,改善速度分布的均勻性。

(3)在煙氣進入傾斜煙道之前加裝平直的導流板,可以改善首層催化劑入口處的速度分布、降低氨氮比混合的不均勻性以及減輕催化劑的磨損程度,有利于脫硝反應的正常進行。

參考文獻:

[1]Yeh S, Rubin E S,Taylor M R, et al.Technology Innovations and Experience Curves for Nitrogen Oxides Control Technologies[J].Journal of the Air & Waste Management Association,2005,55(12):1827-1838.

[2]Cremer M A, Montgomery C J,Wang D H,et al.Development and implementation of reduced chemistry for computionalfluid dynamics modeling of selective non-catalytic reduction[J].Proceedings of the Combustion Institute,2000,28(2):2427-2434.

[3]Muzio L J,Quartucy G C,Cichanowiczy J E. Overview and status of post-combustion NOSUB alignrightx control:SNCR,SCR and hybrid technologies[J].International Journal of Environment & Pollution,2002,17(1/2):4-30.

[4]Jin M C, Choi J W,Hong S H,et al.Application of computational fluid dynamics analysis for improving performance of commercial scale selective catalytic reduction[J].Korean Journal of Chemical Engineering,2006,23(1):43-56.

[5]Adams B,Cremer M, Valentine J,et al. Use of CFD Modeling for Design of NOx Reduction Systems in Utility Boilers[C]. International Joint Power Generation Conference,2002:695-702.

[6]Jiang X W,Shi P P,Yi Z.Research on cold test and numerical simulation of flow field in SCR system for coal fired boiler[J].Energy Engineering,2010.

[7]楊超,張杰群,郭婷婷.SCR煙氣脫硝裝置煙氣流場數值模擬[J].東北電力大學學報,2012,32(1):66-70.

Yang C, Zhang J Q, Guo T T. Numerical simulation of flue gas flow field in SCR denitrification system [J].Journal of Northeast Dianli University,2012,32 (1):66-70.

[8]毛庚仁,張成健,趙健,等.SCR脫硝系統流場數值模擬與冷態試驗研究[J].能源工程,2012,(6).

Mao G G, Zhang C J,Zhao J,et al. Study on numerical simulation of flow field and cold test for SCR-denitrification system [J].Energy Engineering,2012, (6).

[9]Muzio L J, Quartucy G C.Implementing NOx control: Research to application[J].Progress in Energy & Combustion Science,1997,23(3):233-266.

[10]Ling Z, Zeng X,Hu S, et al.Numerical simulation on optimization of SCR denitrification system for coal-fired boilers[J].Journal of Chinese Society of Power Engineering,2014.

作者簡介:王飛(1973-),男,高級工程師。