磚坯表面鼓泡或小分層原因分析

在正常生產情況下,出窯磚坯表面常出現鼓泡或小分層缺陷,有時候在交接班后一個小時內爆發性的出現,5~10分鐘后又自動消失了,其特征如下。

(一)鼓泡特征

1、敲開鼓泡內有一粒芝麻或綠豆般大的黑色雜物或如大豆般的塊狀粉團;

2、是煤灰狀的雜物。

(二)小分層特征

(1)如指甲般大,內有粉團物;

(2)夾層內有小膠粒或其它雜物,在壓機推出來的坯體可看見小分層,去掉表層可看見內部有小黑點膠粒。

(三)產生原因及解決措施

1、原料車間工序造成的鼓泡或小分層的預防與解決措施

(1)控制好漿料水份與流動性,水份不宜過大,南北方陶瓷漿料水份控制上有差異。

(2)控制好干燥塔制粉的顆粒級配,特別是100目的細粉<3.0%以下。

(3)定期清理料倉防止粘壁結塊過多。

(4)在壓機料斗上方安裝篩網,防止料塊進入壓機工序。

2、水煤漿熱風爐操作及煤灰的控制

(1)保證爐膛內的水煤漿充分燃燒,避免未燃燒完全的煤粒被抽到噴霧塔內。

(2)合理控制爐膛負壓,避免負壓過大而將煤灰抽到粉料中去。

(3)經常檢查出渣口或出灰口的水封,不允許存在漏風現象。

(4)定期清理煙管內的積灰。

3、送料系統防護不足引起的鼓泡

(1)所有輸送粉料的皮帶上方需要做好遮蓋防護,以避免外界或者瓦面的鐵銹雜物進入粉料中。

(2)檢查輸送皮帶,防止被利物刮傷的膠粒進入粉料中。

(3)嚴禁員工將清掃樓面、地面受污染的粉料再次倒入生產料中使用。

4、壓機工序原因造成的小分層或鼓泡

落料軟膠管壁或料斗內壁結塊,未及時清理或者清理過程中處理不當造成料塊進入生產料中形成。

☆預防措施:

(1)定期清理落料膠管或料斗內壁的結壁料塊

(2)在布料格柵上安裝8~10目的篩網

(3)合理調整壓制的排氣時間

5、燒成過程中溫度曲線控制不合理的鼓泡,主要體現在坯體氧化不合理或過燒而引起的坯泡

☆預防措施:

(1)在提升窯爐預熱段溫度沒有出現裂紋的前提下,盡可能的提升窯爐預熱段溫度,使之達到延長氧化階段的目的。

(2)過燒坯泡,可適當降低高火保溫區的輥上及輥下溫度5~8℃或視坯體燒結度而定。

6、工藝配方中的調整

坯體配方中的原料選擇:各原料的溫度不宜相差過于懸殊,否則也會引起低溫料過燒出現坯泡而高溫料未燒結的變形缺陷。

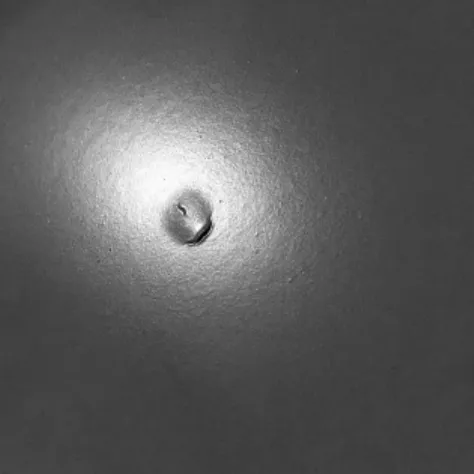

圖1 橡膠粒

圖2 橡膠粒造成的分層

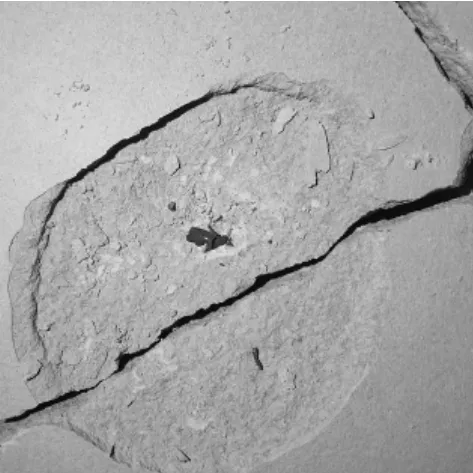

圖3 橡膠粒

圖4 橡膠粒造成的鼓泡

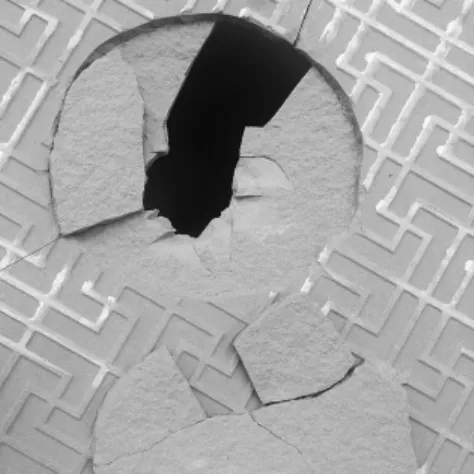

圖5 粉團

圖6 粉團造成的鼓泡

圖7 粉團造成的面分層

圖8 粉團造成的底分層

咨詢電話:

編輯部:0757-82269827 傳真:0757-82269827

蔡飛虎:0757-82710910(佛山市玻爾陶瓷科技有限公司)

程昭華:18823150088(佛山市佳窯陶業技術有限公司)

潘 雄:13927769832(E-mail:Xrcpx@sina.com)

韓復興:18237699507

秦 威:13927270859(佛山市達索陶瓷科技有限公司【陶瓷添加劑“私人定制”專家】)

溫千鴻:13380225254