一種先進的多冷凍機組協調控制系統

于現軍, 呂偉軍, 俞金樹

(1.北京和隆優化科技股份有限公司, 北京 100096;2.北京凱米優化科技有限公司,北京 100096;3.福建省石獅熱電有限責任公司, 福建 泉州 362700)

隨著我國化工行業的飛速發展,與之配套的循環冷凍水裝置也取得了長足的進步,從規模、冷凍能力、控制精度等方面均有較大的提高。當前主流的冷凍機組均集設備、工藝和控制于一身,屬于機電一體化的典型應用[1-3]。各冷凍機組廠家也在自動化控制系統上做了很多工作,大部分設備供應商已能夠實現冷凍機組的安全運行和穩定運行,并實現了準無人化操作[4-7]。在當前從粗放式發展模式到精細化管理模式轉變的過程中,占據企業能耗較大部分的冷凍機組,基于先進控制、優化控制和協調控制策略,實現循環水溫度的最小能耗精確控制是滿足生產工藝要求和節約能源的有效途徑[8-10]。

當前冷凍機組的小型化、單元化的特點造成了一個冷凍站內可能存在多臺,甚至是多個廠家的不同冷凍機組,冷凍機組之間不能進行有效的溝通連接,每臺機組按照各自的控制目標來實現自動調節。從整體上來看,當負荷產生變化時,必然會產生過量調節以及機組之間的反向調節,其結果就是能耗增加,冷凍水溫度控制精度達不到要求。針對該問題,本文在文獻[11-16]的基礎上設計了一種協調優化控制系統,并進行了應用探討。

1 設計思路與總體框架

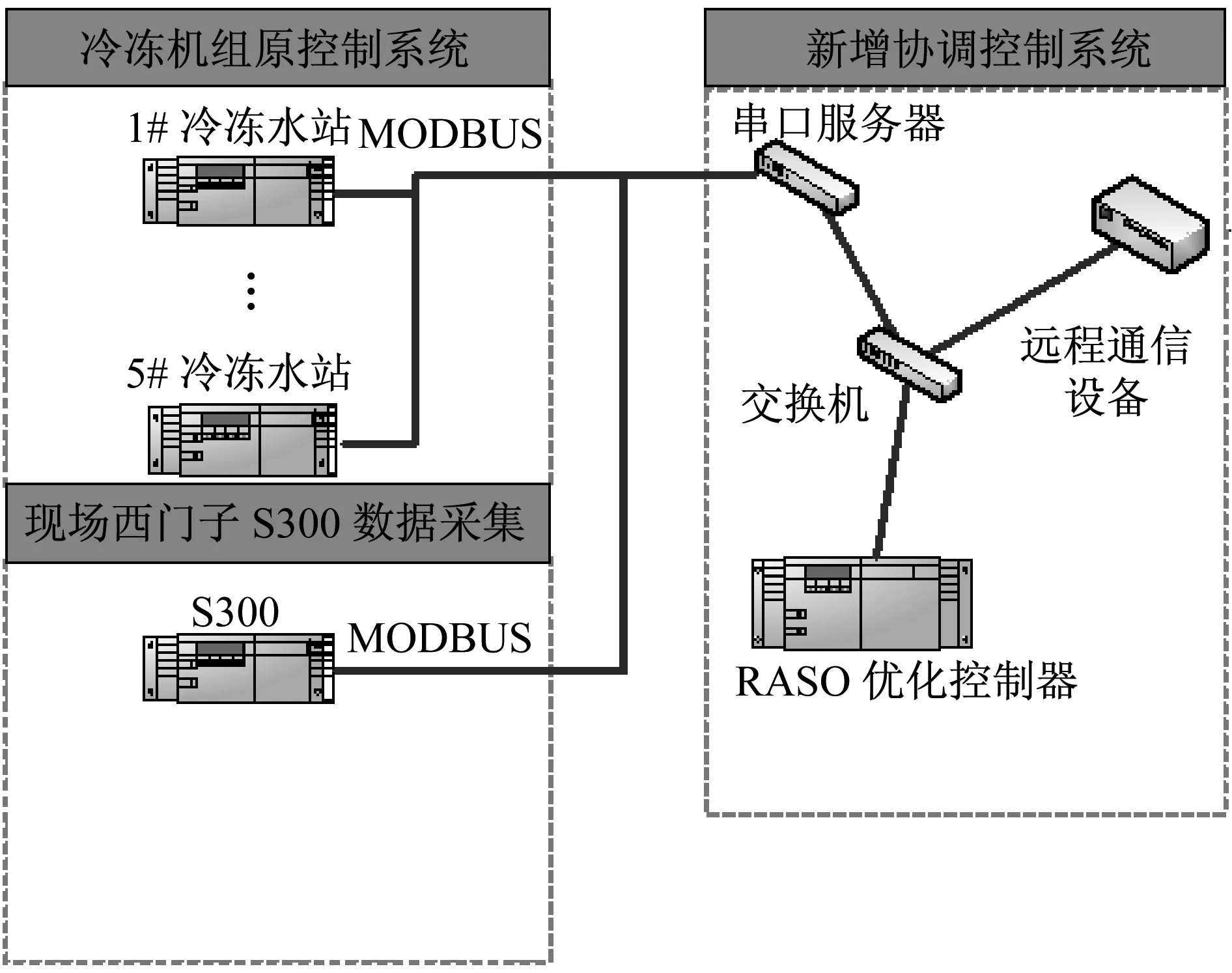

多冷凍機組協調優化控制的根本目的是在保證循環水冷凍需求量的前提下,實現冷凍水出口溫度控制精度最佳、整體電耗最小。為實現該目的,本文在各臺機組的原有控制系統基礎上,增加了1臺協調控制器,在此命名為RASO優化控制器。RASO優化控制器是由高性能運算能力的CPU及多通道多類型通信協議的I/O接口組成。以某制藥公司的-16 ℃循環水的5臺冷凍機組為例,硬件連接如圖1所示。

圖1 多冷凍機組協調優化控制系統硬件連接圖

該現場采用MODBUS-RS485通信方式與冷凍機組的原控制系統連接,同時與冷凍站的公用系統(此例中為西門子300系列PLC)也同樣以此方式進行連接,便于采集出口溫度及壓力等信號來作為協調控制的輸入量。

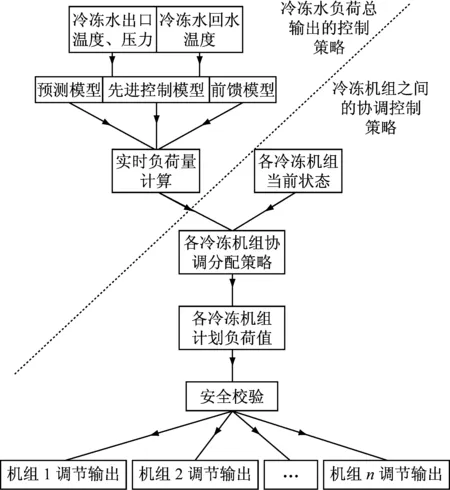

對于協調控制系統控制策略的設計包括兩部分,即冷凍水負荷總輸出的控制策略和各臺冷凍機組之間的協調控制策略,如圖2所示。

冷凍水負荷總輸出的控制策略基本思路是根據外界用冷量負荷的變化情況以及歷史數據的預測分析,實時計算當前需要各臺機組的出力總和。各臺冷凍機組之間的協調控制策略則是根據該總負荷的變化以及冷凍機組之間運行狀態的差異,協調各冷凍機組的出力,從而保證機組總出力始終與負荷需求量保持一致,同時實現綜合能耗的最小化。要實現該協調控制系統,其關鍵在于機組總負荷需求的計算,以及根據運行狀態的差異進行各臺冷凍機組之間的協調控制。

圖2 多冷凍機組協調優化控制策略框圖

2 冷凍水負荷總輸出控制

該制藥廠工業冷凍水主要用于對聚合釜等設備進行熱交換帶走熱量。在工業生產過程中不可避免地會出現生產負荷變化、設備啟停、釜及管道換熱效率改變、季節與天氣改變等情況,在出現外界擾動后,冷卻水系統須維持自身的出口溫度以保證滿足后續流程所需。冷凍水負荷總輸出的控制由壓力控制和溫度控制組成。

壓力控制以1臺變頻泵作為主泵,工頻泵作為備泵。該系統控制通過變頻器直接控制水壓,簡單PID即可很好地控制水壓。當主泵故障時,立即啟用備泵,以保證工藝穩定,平穩生產,并發出報警,及時排出故障。

溫度控制較為復雜,主要分為兩部分組成:測量與預算部分和負荷計算與輸出。

2.1 測量與預算部分

由于冷凍機組冷卻過的冰水先進冰水池再由水泵打入裝置內,所以在測量送水溫度時有一定的滯后性。

水箱內熱量

QL=LcTL

(1)

送水帶走的熱量

QF=Ft,cTL

(2)

冷凍機組送來熱量

Qc=Ft,cTc

(3)

單位時間內能量變化

ΔQ=LcΔTL

ΔQ=QL-QF+Qc

(4)

式中:TL為當前水箱溫度;Tc為冷凍機組出口溫度;L為水箱水量;F為送水流量;c為冰水比熱容;t為時間。

TL-ΔTL=(TL-Tc)Ft/L

(5)

可以看出,更少的水箱水量可以更快地改變水箱溫度,更多的用水量也可以使水溫變化更快,冷凍機組出口溫度決定了水箱溫度變化的多少。水箱的最終溫度為Tc,在適當的時候要改變Tc,以滿足溫度設定。

2.2 負荷計算與輸出

通過送水溫度和回水溫度可以計算出裝置需要的換熱能量QZ。沒有安裝送水流量計的現場,可通過變頻器電流估算可靠的送水流量。通過環境溫度及歷史趨勢推算出環境散失能量QN(本系統為負數),得

QL=Qc-QZ-QN

(6)

通過能量平衡可以更好地得出改變Tc的時機,使控制更加及時,減小系統波動。

3 機組間協調分配策略

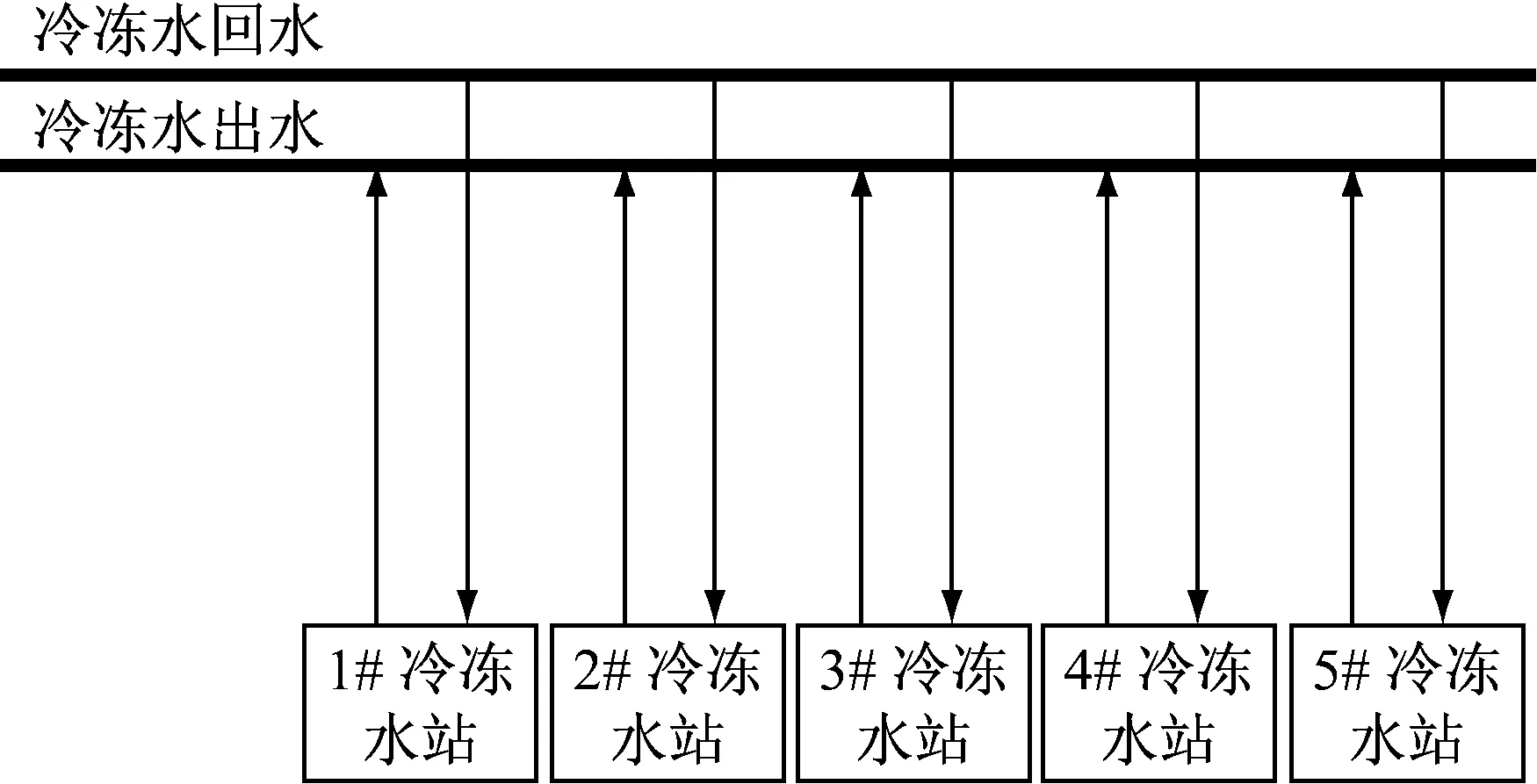

目前,在各個工廠的冷凍站中的機組組織形式基本如圖3所描述。所有機組輸出連接到母管上,回水也是由1根母管分別進入各個蒸發換熱器。

圖3 母管制供水冷凍機組

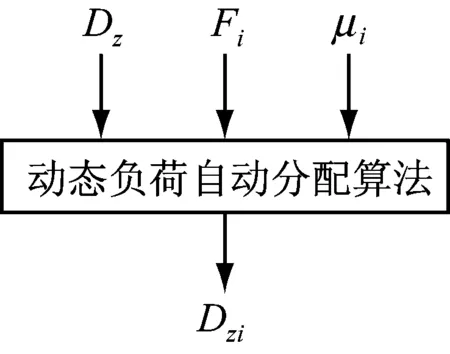

在協調控制系統運行過程中,上節所描述的模塊實時進行計算并輸出冷凍水負荷的需求量DZ。多機組協調控制的負荷分配的實現是通過改變設定的負荷的分配系數,通過動態負荷的自動分配算法,將DZ按照負荷分配系數的比例協調分配給各參與協調的機組。規定:

DZi=DZμi

(7)

式中,μ1=1。

動態負荷分配系數初始值由現場人員根據經驗設定,在運行中不斷自動整定到最佳合適值。當參與協調的機組其運行狀態發生變化時,就可以手動設置,也可以由動態負荷分配算法給各機組負荷控制點自動賦值。負荷分配系數由設計的動態負荷自動分配算法進行自動計算設定。動態負荷分配系統如圖4所示。

圖4 動態負荷分配系統圖

動態負荷自動分配算法系統計算式需要的現場信息有以下幾個,冷凍水負荷總輸出控制器計算出來的分配給所有機組的總冷量負荷需求DZ;第i個機組的冷量負荷分配系數的前一步的值,機組的運行狀態標志Fi。該標志用于判斷機組的狀態,僅當機組處于運行狀態且具備調節空間時Fi為1,機組處于停止狀態或已處于滿負荷運行、最低負荷運行狀態時該值均為0。負荷分配系數的基本公式如下:

當冷凍機組協調控制過程中,參與的調整負荷的機組均在正常運行狀態,可以人為輸入到動態負荷算法系統中的參數均未發生變化,此時機組不需要負荷系數重新計算和分配。

當參與調整負荷的機組組中第i號機組達到負荷調節上下限或出現故障,無法再繼續參與負荷調節時,輸入到動態負荷分配算法系統的參數Fi=0,∑Fiμ′<1,Δμ=μ′。此時的總冷量負荷仍然未得到滿足,新增加或減少的負荷將不再往第i號機組進行分配,將第i號機組的新增負荷重新分配給還在繼續參與調整負荷的機組上。

當參與調整負荷的機組新加入第k號機組進行調壓時,∑Fiμ′>1,Δμ=-μk,負荷協調的動態負荷分配算法將原參與調整負荷的機組負荷都減少一部分,分給新加入的機組。

4 控制方法

在系統建立初期,只是用模型控制算法,但經過一段時間運行會發現系統出現嚴重的失調現象。其主要原因是能量平衡處,由于天氣和季節變化,導致QN變化大,不宜估算,特別在濕度大的天氣,散失(吸收)的熱量明顯加大。長期冰水含鹽量變化,及水泵自然老化使得變頻器電流對應的流量也在長期緩慢增加,而檢修后又陡然減小,流量的陡然變化使預測模型輸出偏離較大。純粹的模型控制要求參數正確才能發揮功效。

后期改進,在模型輸出與基本控制回路輸出出現較大偏差時,自動切除模型,并重新自動測量參數,以適應變化,加入了人工干預機制。多組預設和自定義參數一鍵切換,使系統更加迅速地響應變化。

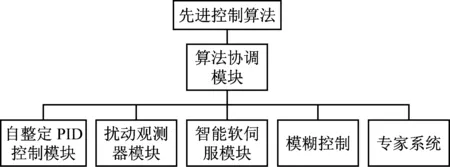

由于機組系統參數的時變性和不確定性,所以協調控制器選擇了結合基于模型控制和非模型控制為一體的控制方法。在實踐中選擇了包括自整定PID控制、擾動觀測器、智能軟伺服控制等通用的先進控制算法,涵蓋了模糊控制與專家系統的范疇,其系統的組織結構如圖5所示。

圖5 先進控制算法系統結構

特別對于計算冷凍水負荷總輸出而言,僅僅使用常規PID模塊無法克服大滯后以及時變性等特殊性。如果用PID運算結果對后續的機組進行協調控制,其結果必然是持續振蕩,反而會使整體的控制品質惡化。所以,在此對控制算法的選擇也是協調控制系統正常工作的一個關鍵。

5 結 語

受制于冷凍機組之間的互聯互通的障礙,目前幾乎所有工業用冷凍機組都各自獨立運行,以自身冷凍水的出口溫度為唯一控制目標進行控制。但是在某些現場出現了多臺機組負荷調節的“拉鋸”現象,機組將會遲遲不能達到平衡,導致電耗增大。提出多冷凍機組協調控制系統在全局最優的情況下作出選擇,通過總冷量負荷的實時計算及多機組協調控制策略的實現,同時應用RASO控制器中的先進控制模型,在某制藥企業-16 ℃5臺冷凍機組上進行了實施,取得了良好的效果;后續研究將增加氣候補償功能,并可對整體電耗與冷量負荷做實時的自尋優,使電耗的下降依據更為充分。

參考文獻

[1] 楊獻勇.熱工過程自動控制[M]. 北京:清華大學出版社, 2001.

[2] 孫見君,林勇,付璞,等.制冷與空調裝置自動控制技術[M]. 北京:機械工業學出版社,2004.

[3] 王永慶. 人工智能原理與方法[M]. 西安:西安交通大學出版社, 1998.

[4] 沈玉華. 機組負荷經濟調度的研究分析[J]. 中國電力, 1998 ,31 (1): 23 -25.

[5] 王灝,毛宗源, 周其節. 模糊變結構控制的研究[J]. 控制理論與應用,1999,16(4):550-552.

[6] 楊世忠,任慶昌. 基于空調大系統優化的冷卻水系統能耗仿真[J]. 計算機仿真, 2016,33(1):348-352.

[7] 張允濤. 淺談離心式冷水機組系統節能因素分析[J]. 科技風, 2017 (23) :161.

[8] 譚建明, 劉華, 張治平. 永磁同步變頻離心式冷水機組的研制及性能分析[J]. 流體機械, 2015,43 (7) :82-87,46.

[9] 苗琳,施永剛,周輝. 多臺冷凍機組集中控制改造[J]. 中國高新區,2017(7):100.

[10] 王志勇,牛建生. 高壓液化法改低壓液化法生產液氯總結[J]. 氯堿工業, 2015,51(7):22-24,27.

[11] 金香菊,王勁柏.利用PVC生產過程余熱制冷提高冷凍機效率[C]//中國化工學會2009年年會暨第三屆全國石油和化工行業節能節水減排技術論壇會議論文集(上).廣州:化學工業出版社,2009:423-426.

[12] 姚劍飛,趙紅波,張澤國,等.大型風冷冷水機組性能評價系統節能性研究[J].制冷與空調,2014,14(8):14-16,41.

[13] 俞秀民,寧立偉,俞天蘭,等.冷凍機組水冷器污垢經濟損失研究報告[J].湖南工程學院學報(自然科學版),2002(2):21-23.

[14] 張專華.冷凍機組振動停車原因分析及改進措施[J].石油化工技術與經濟,2010,26(4):41-44.

[15] 覃德光.VCM聚合工序冷庫控制系統的改造[J].聚氯乙烯,2011,39(12):33-35.

[16] 王慧鋒,黃麗華,王華忠,等.冷凍機組在線狀態監測與故障診斷系統[J].上海海運學院學報,2001(3):247-250.