化工項目蒸汽減溫減壓器選型的探討

(中國天辰工程有限公司,天津 300400)

化工項目中普遍存在高、中、低壓等多個壓力等級的蒸汽系統,尤其是現代大型煤化工、天然氣化工等項目,蒸汽系統的配置更為復雜,在實際運行中,各等級蒸汽的負荷分配往往不能做到產汽量與用汽量的完全匹配。因此,需要利用減溫減壓器來將高等級蒸汽輸送至低等級蒸汽管網,在不同等級的蒸汽之間進行調節,以達到全廠的蒸汽平衡,確保化工企業的安全、穩定運行。

同時,化工廠在開車試運行時往往沒有穩定的工藝裝置副產蒸汽,也需要利用減溫減壓器來供給不同等級蒸汽,因此,減溫減壓器對于化工項目的開車試運行也是必不可少的設備。本文通過介紹不同類型的減溫減壓器并分析其優缺點,以實際案例探討了減溫減壓器的選型依據,為工程設計人員在今后其他項目中選擇減溫減壓器提供了一定的借鑒。

1 常見減溫減壓器型式

目前,化工項目中常見的減溫減壓器主要有兩種類型:一體式減溫減壓器和分體式減溫減壓器。

1.1 一體式減溫減壓器

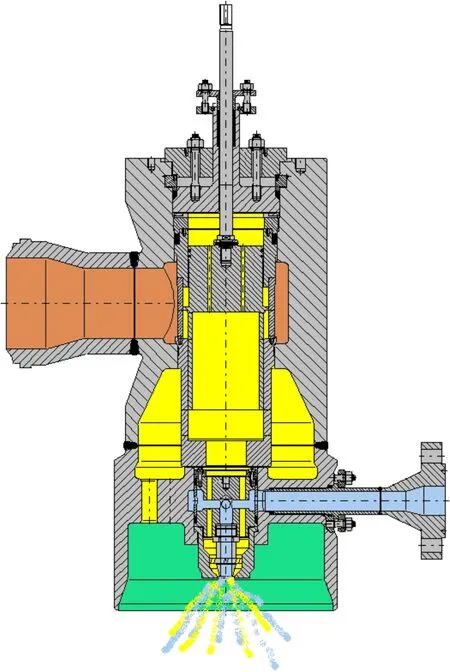

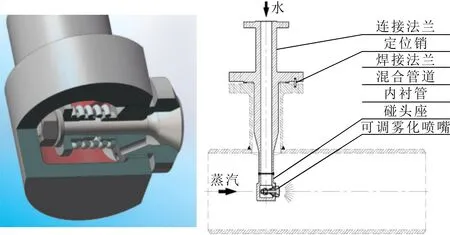

一體式減溫減壓器通常是將蒸汽減壓結構與減溫結構安裝在同一個閥體內,從而可以通過一個閥體同時完成蒸汽的減壓和減溫功能。常見的一體式減溫減壓器類型見圖1。

圖1 一體式減溫減壓器結構示意

圖1中所示的一體式減溫減壓器為角型鍛造閥體,鍛造閥體壁厚小于鑄造閥體,因此高溫產生的熱應力對其影響較小,其可承受較高的溫度、壓力。

這種類型的減溫減壓器結構緊湊,蒸汽減壓結構與減溫水噴嘴緊密結合,其一次蒸汽經多級孔減壓達到指定壓力后,一部分蒸汽進入減溫水噴嘴腔體內,輔助加熱并霧化減溫水,減溫水的噴入位置位于減壓閥芯之后。其優點在于減溫水霧化效果好,要求閥后直管較短,能夠適應高溫、高壓差的工況,常用于汽輪機旁路等工況較為苛刻的場合;缺點是配管要求空間大、造價高、維護成本高。

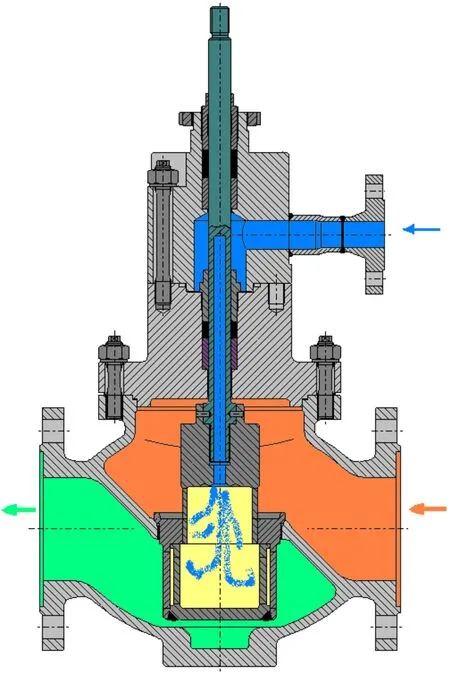

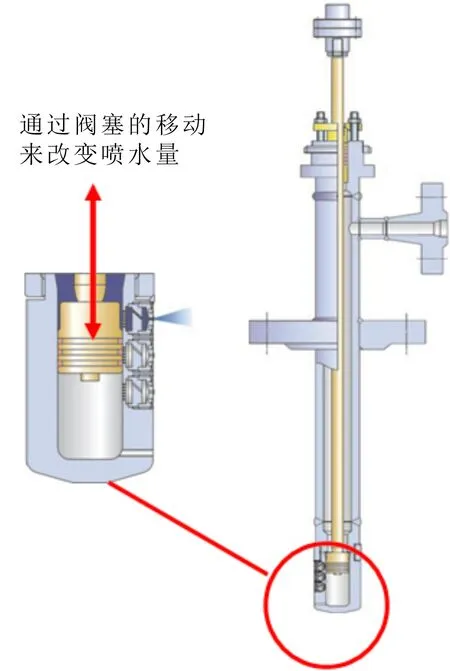

一體式減溫減壓器還有另外一種型式,其結構可見圖2。這種型式的減溫減壓器的減溫水直接噴入減壓閥芯,其主要優點是減溫水在閥芯噴入,可以較早地與高溫蒸汽混合,同時閥芯內蒸汽減壓膨脹,流速高,紊流效果好,有利于強化減溫水與蒸汽換熱,從而加速減溫水的蒸發,有利于縮短閥后直管段的長度,其直通式閥體可以明顯地節省配管空間。

圖2 一體式減溫減壓器結構

但這種一體式減溫減壓器也具有明顯的缺點:由于減溫水溫度往往較蒸汽溫度低很多,其閥芯內件需要承受一次蒸汽及減溫水的高溫差產生的熱沖擊及熱形變,閥門壽命大大縮短[1],因此,根據廠家推薦,這種類型的減溫減壓器往往用于蒸汽與減溫水溫差不超過50℃的工況。

1.2 分體式減溫減壓器

分體式減溫減壓器分別通過減壓閥對蒸汽進行減壓,再通過減溫器對蒸汽進行減溫,使蒸汽達到用戶需要的溫壓值。常見的分體式減溫減壓器配置見圖3。

圖3 分體式減溫減壓器配置

由于分體式減溫減壓器蒸汽的減壓和減溫過程相對獨立,相互無制約,減壓閥和減溫器的配置可以根據用戶的需要和工況要求來分別配置,因此具有更好的多樣性和靈活性。同時,減壓閥和減溫器可以根據現場空間條件自由布置。

2 常見減溫器型式

分體式減溫減壓器中減溫裝置為核心設備,其主要型式有以下幾種。

2.1 固定截面式多噴嘴減溫器

固定截面式多噴嘴減溫器結構見圖4。

這種減溫器的噴嘴截面積不可調節,減溫水的流量調節完全取決于上游調節閥的調節作用。由于噴嘴的數量及截面積設計往往取決于需要減溫的最大流量,因此在變負荷運行時,減溫水流量往往要小于設計流量,當減溫水流量減少到一定程度時,其噴嘴的霧化效果將會大大降低,一般其推薦的流量調節比為3∶1。

圖4 固定截面式多噴嘴減溫器

2.2 彈簧可調霧化噴嘴減溫器

2.2.1 彈簧可調單噴嘴減溫器

彈簧可調單噴嘴減溫器結構見圖5。

圖5 彈簧可調單噴嘴減溫器

其核心部件為內置彈簧及閥芯的噴嘴,錐形閥芯通過閥桿被彈簧緊緊壓縮在噴頭上,當上游減溫水壓力與蒸汽壓力之差超過彈簧預緊力時,閥芯離開噴頭,形成間隙,減溫水從間隙中噴出。

這種噴嘴的流量取決于閥芯行程,閥芯的行程越大,噴嘴的間隙越大,可流過的減溫水量也就越大。通過噴嘴上游的減溫水調節閥來控制減溫水壓力,從而獲得不同的減溫水與蒸汽壓力之差,也就可以得到不同的減溫水流量,其流量調節比可達到10∶1,彈簧的預設值通常為0.3MPa(g),最大調節比時要求壓力之差可達3MPa(g)。

這種減溫器結構簡單,調節性能能夠滿足大多數工況的要求,是市面上較為常見的減溫器型式。但減溫器的性能很大程度上取決于彈簧的性能,因此對彈簧的制造要求較高。不太適用于減溫水壓力與蒸汽壓力壓差較小的場合,例如調節比要求大于5∶1,或壓力之差要求大于1.5MPa(g)時。

2.2.2 彈簧可調環形噴嘴減溫器

由于單個噴嘴的噴水量有限,因此市面上也有配置多個噴嘴的環形可調噴嘴減溫器,其結構見圖6。

圖6 彈簧可調環形噴嘴減溫器

對于環形可調噴嘴減溫器,其噴水量大,分布均勻,能夠迅速降溫,但由于其減溫水流向垂直于管道軸線,未完全霧化的減溫水必然會直接沖擊管道,對管道造成較大的應力沖擊,容易導致管道的損壞。通常其要求的蒸汽流最低速為不低于20m/s,適用于緊急泄放場合,如汽輪機旁路,對于需要經常使用的減溫減壓器不推薦使用。

2.3 可變截面式多噴嘴減溫器

為了克服固定截面式多噴嘴減溫器流量調節比小的缺點,不同廠家開發了不同的可變截面型多噴嘴減溫器。

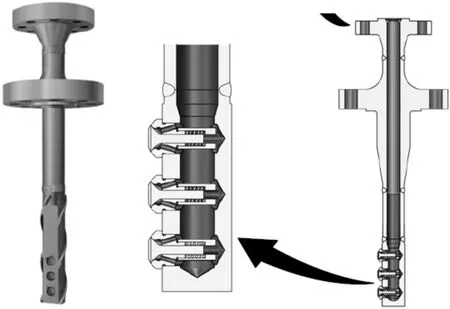

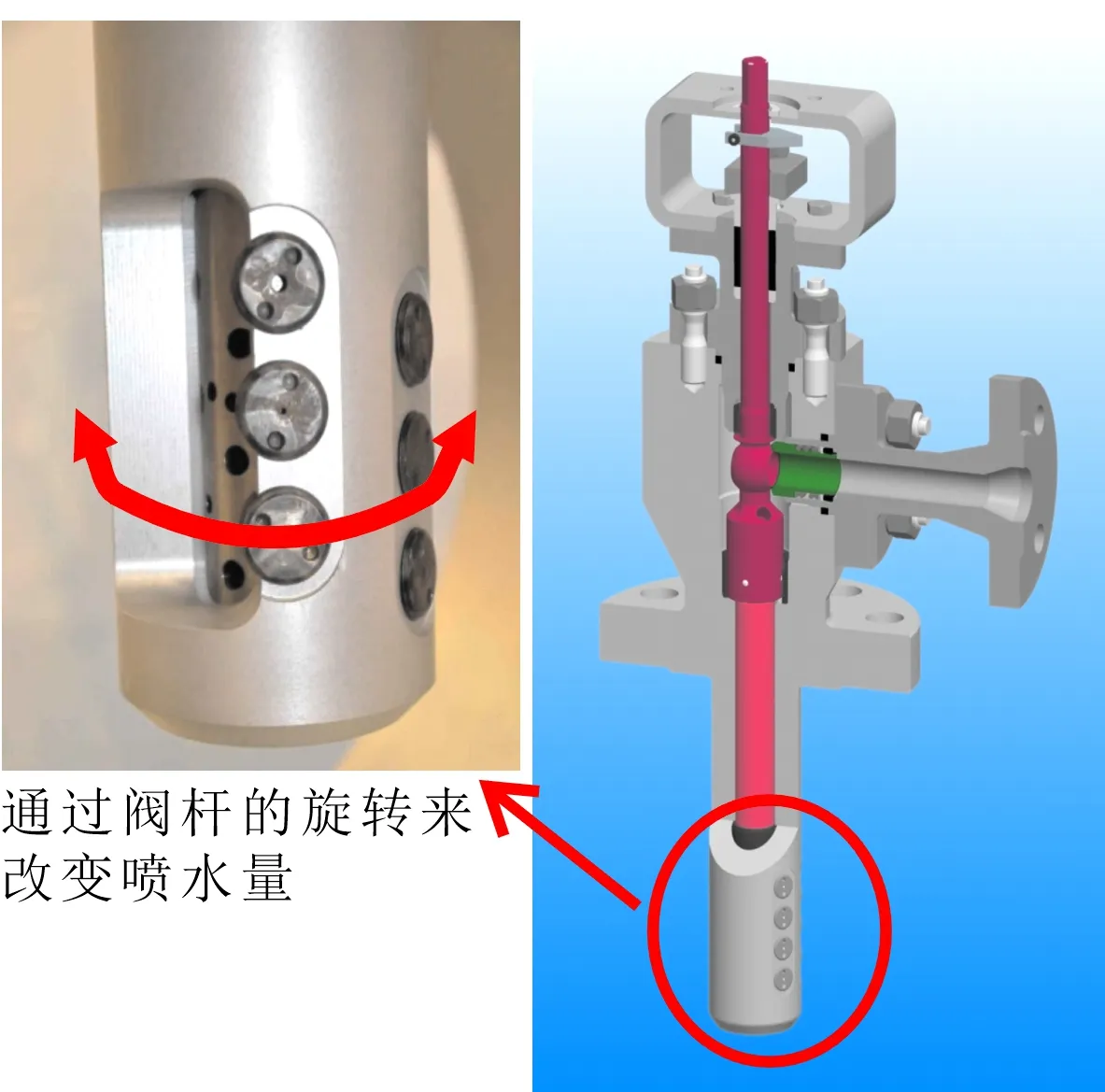

2.3.1 移動型可變截面式多噴嘴減溫器

移動型可變截面式多噴嘴減溫器見圖7,通過執行機構上下移動減溫器閥芯的高度,可以控制噴嘴打開的數量,從而控制減溫水的總流量。其優點是通過執行機構針對不同負荷來控制噴嘴打開的數量,即:大流量時噴嘴全開,小流量時僅打開少部分噴嘴,從而保證每個噴嘴始終在設定流量下工作,既滿足不同負荷下較高的流量調節比,又保證了噴嘴的霧化效果。因此,其流量調節比最高可以達到20:1。

圖7 移動型可變截面式多噴嘴減溫器

缺點主要為閥桿需要承受較高的減溫水壓力,對上下移動的閥芯密封性能要求較高,有減溫水泄漏的風險。

2.3.2 旋轉型可變截面式多噴嘴減溫器

圖8 旋轉型可變截面式多噴嘴減溫器

圖8為旋轉型可變截面式多噴嘴減溫器。該型減溫器原理上與移動型可變截面式多噴嘴減溫器相同,都是控制噴嘴開啟的數量,但其結構更為巧妙:其在閥桿的不同位置上開設了與噴嘴數量相同的小孔,減溫水先進入中空的閥桿內部,再通過閥桿的小孔流出并進入噴嘴,通過旋轉閥桿的位置使得閥桿上的開孔與噴嘴進行重合,不同位置,重合的數量不同,從而控制了噴嘴打開的數量,以此控制減溫水的總流量。此種結構為專利設計,調節比高、霧化效果好,旋轉型的設計避免了執行機構承受過大的壓力,同時其在閥桿上設計有進水球閥,密封嚴密,不會導致高壓減溫水的泄露。缺點為造價較高。

旋轉型可變截面式多噴嘴減溫器的實際噴水效果見圖9。

圖9 旋轉型可變截面式多噴嘴減溫器噴水效果

3 某天然氣制甲醇項目減溫減壓器選型

3.1 減溫減壓器參數

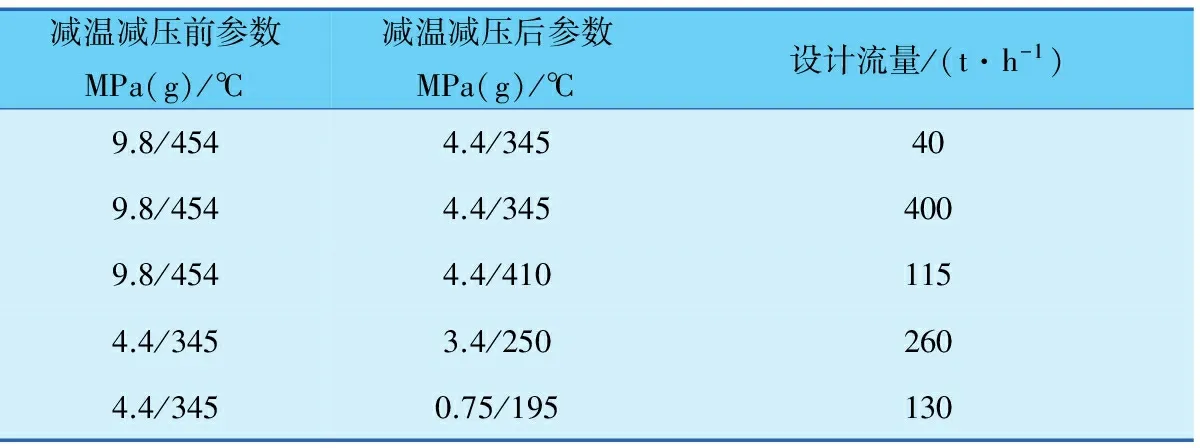

以某公司天然氣制甲醇項目為例,探討減溫減壓器的選型依據。本項目全廠共有HHPS、HPS、MPS、LPS等4個壓力等級的蒸汽管網,為保證開工用汽及正常運行時的蒸汽平衡,各網管之間均設計有多組減溫減壓裝置,其參數見表1。

表1 減溫減壓器參數

3.2 選型分析

對于本項目減溫減壓器的選型需要考慮的因素有工藝使用要求、設備性能、管道布置空間、采購費用等。選型的原則為在滿足工藝使用要求的前提下,盡量減少設備占地,便于管道配管,節省投資。

前文對不同類型的減溫減壓器及其優缺點進行了分析,各種類型減溫減壓器的適用場合見表2。

表2 不同類型減溫減壓器適用場合

項目蒸汽減溫減壓器最大壓差為5.4MPa(g),調節比要求為10∶1,采用分體式可滿足工藝使用要求;最終通過綜合比較調節性能、蒸汽霧化效果、蒸汽直管段要求及費用等因素后,選擇移動型可變截面式減溫器。

4 結語

減溫減壓器作為化工廠的重要設備,在化工項目中占有重要地位,減溫減壓器的選型正確與否決定了全廠蒸汽的穩定、連續供應。了解并掌握不同類型的減溫減壓器性能對于工程設計人員正確選擇、采購減溫減壓器至關重要。

對于分體式可滿足工藝要求的情況下,可優先選用分體式減溫減壓器,因為其配置靈活、節省投資。對于流量調節要求不超過3∶1的場合,可以采用固定截面式多噴嘴減溫器。對于調節比較高,同時蒸汽與減溫水溫差較大、要求霧化效果良好的工況,推薦采用可變截面式多噴嘴減溫器。

參考文獻:

[1]鄧凡,鄒積明.超高壓減溫減壓器典型問題的分析處理[J].石油化工自動化,2002(3):78-80.