濕式離合器和制動器在壓力機中的運用

本文介紹了幾種濕式離合器和制動器在壓力機中的應用,并對濕式離合器/制動器與干式離合器/制動器進行了比較。

背景材料

近幾年隨著熱模鍛壓力機技術不斷升級,濕式離合器和制動器技術已經大規模在壓力機中使用。但是我國濕式離合器和制動器的技術還比較落后,大量的帶有濕式離合器和制動器的熱模鍛壓力機還是需要進口。下文著重討論濕式離合器和制動器在熱模鍛壓力機中采用的形式,并和傳統壓力機進行比較,為設計人員和使用人員提供素材。

濕式離合器/制動器在熱模鍛壓力機中的布局

濕式離合器和制動器在同一側

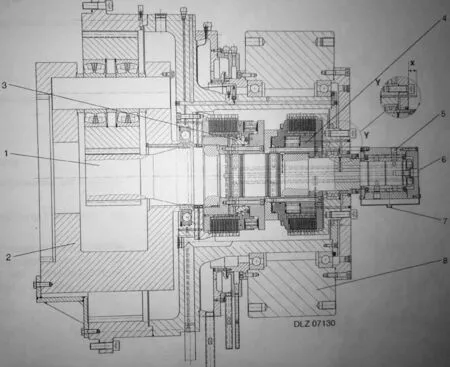

濕式離合器和制動器在同一側,這種結構通常稱為組合式離合器/制動器(圖1)。其優點有:結構緊湊,噪聲較低,安裝在皮帶輪8內側,同行星減速機構2配合使用,通過回轉接頭供油和冷卻。滑塊下行時,液壓油首先推動濕式制動器3活塞,克服彈簧彈力,制動器打開,后液壓油推動濕式離合器4活塞并壓縮彈簧,摩擦片將扭矩通過行星減速機構2將扭矩傳遞給曲軸。此種結構在舒勒的PK系列壓力機成功運用,供貨商為德國DESCH公司。

圖1 組合式離合器/制動器示意圖

濕式離合器和制動器在兩側

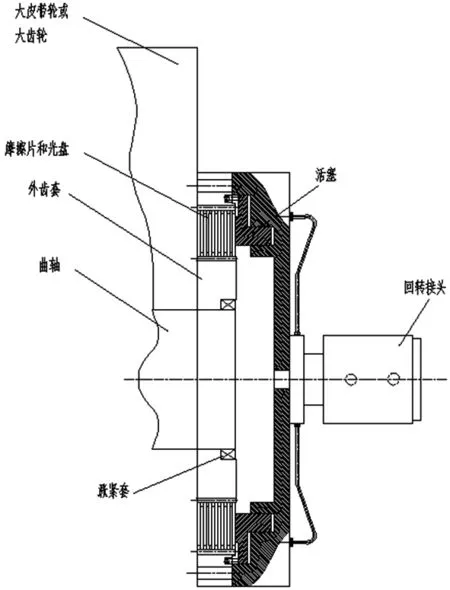

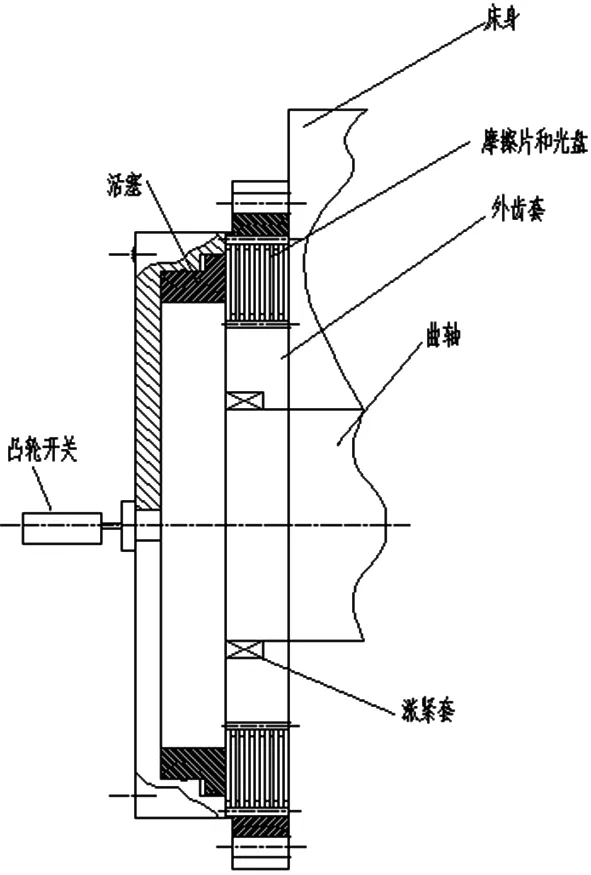

該布置方式同傳統的氣動離合器和制動器沒有區別,離合器安裝在大皮帶輪或大齒輪側,制動器安裝在曲軸另一側,布置圖如圖2、圖3所示。

圖2 濕式離合器在大皮帶輪或大齒輪側

圖3 濕式制動器在曲軸另一側

濕式離合器和干式離合器混合使用

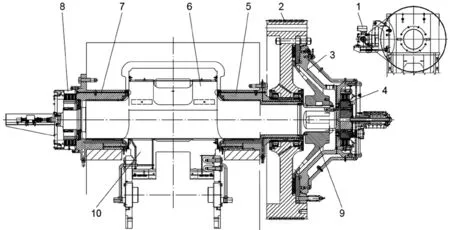

圖4 濕式離合器和干式離合器混用

這種組合方式的設備(圖4),濕式離合器主要作為起步離合器來使用。在壓力機啟動時,電機1通過皮帶傳動帶動大皮帶輪2。在釋放沖程時,濕式離合器4結合帶動大皮帶輪2運動,同時制動器8被打開,然后干式離合器3的摩擦塊結合帶動曲軸6運動。曲軸6提前結合的目的就是降低干式離合器3的摩擦塊的磨損。

此種結構具有費用相對較低,特別是濕式離合器費用大幅降低的優點。缺點為離合器的摩擦塊需要定期更換。采用進口的摩擦塊大概可用10年左右。另外干式離合器3上裝有U形密封圈,液壓油推動密封圈移動并壓緊摩擦盤和摩擦塊,對于大型壓力機來說,飛輪的直徑一般都比較大,此處的密封圈尺寸較大,耐壓較高,對密封圈的圓度及耐磨性都有極高的要求。對于大型粘接的密封圈,在粘接部位會出現瑕疵。并且密封圈在不斷的移動及相對于活塞作用傳遞壓力,此處是最容易發生漏油現象的。設計者和使用廠家在選用這種結構時應該對此有所了解,設計者可以充分考慮在飛輪的圓周上布置多個油缸來驅動摩擦塊的方案。

本公司引進的兩臺設備均采用圖4所示的方案,在干式離合器3的密封圈處經常出現漏油現象。采用進口密封圈成本高達9萬元,此設計方案在德國西馬克梅爾的AMP系列壓力機中使用,濕式離合器/制動器的供應商為奧特林豪斯公司。設計者也可以考慮用多個小型油缸驅動來壓緊摩擦塊的方案。

濕式離合器/制動器同氣動干式離合器/制動器比較

使用壽命

濕式離合器和制動器的摩擦片使用壽命較長,磨損較小。這和濕式離合器和制動器摩擦片的工作冷卻方式有關。

濕式離合器和制動器摩擦片的材料為銅基燒結粉末冶金材料,例如“奧特林豪斯公司”生產的“SINUS”摩擦盤(圖5)表面為波紋形或正弦曲線形(圖6),摩擦盤像彈簧一樣工作,正弦片可以使離合器嚙合平穩。嚙合時與另一個平面的接觸不斷增加,正弦面會逐漸變為一個平面。當全部嚙合后,摩擦盤就形成了一個普通平面。這種像彈簧一樣作用的正弦摩擦盤可以使摩擦盤剛性脫開。由于是正弦曲線,脫開后僅僅為線接觸,從而產生很少的阻力熱量。如果使用維護得當,可以終身免維修。目前國內如杭州粉末冶金研究所等公司可以生產燒結式粉末冶金摩擦片,但是在大規格摩擦片及平面度等方面與國外產品還是有一定的差距。

圖5 SINUS摩擦盤

圖6 SINUS摩擦盤表面形狀

干式摩擦盤為多個摩擦片鉚接在齒盤上,其工藝流程先是在摩擦片上粘上AB膠,并在表面壓上重物,將摩擦片中的空氣排出,摩擦片牢固的粘在齒盤上24小時,然后再用紫銅鉚釘鉚在齒盤上。干式摩擦盤裝上設備使用初期要先進行磨合,摩擦面從線接觸磨合到面接觸。據國產摩擦片在本公司使用壽命統計,國產摩擦片壽命為1年左右,進口摩擦片(兩班制)可使用10年左右。

冷卻方式

濕式離合器摩擦盤的表面有油槽,冷卻介質為液壓油。液壓冷卻油可以在摩擦盤結合的時候帶走摩擦產生的熱量。本公司使用的帶有濕式離合器和制動器的壓力機連續生產時,冷卻油的溫度一直控制在40~60℃之間。

干式離合器摩擦盤的冷卻方式為空氣冷卻,干式制動器摩擦盤的冷卻方式一般是水冷卻。或者通過與干式摩擦盤接觸的鋼板來冷卻摩擦盤。通過冷卻與干式摩擦盤接觸的鋼板來冷卻摩擦盤。對本公司使用的設備摩擦盤進行跟蹤測量發現,冬天溫度可以控制在40~60℃,夏天溫度可以控制在60~80℃。如果摩擦盤溫度長期大于100℃,摩擦塊表面容易產生龜裂,使用壽命將急劇減小。

控制方式不同

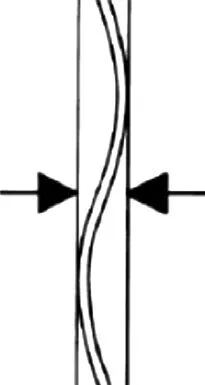

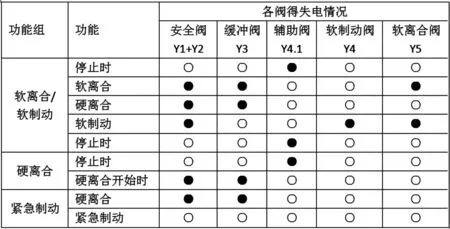

濕式離合器和制動器可以實現軟離合和軟制動。軟離合:離合器嚙合時可以控制扭矩的形成,先產生一定的初始壓力,使離合器摩擦片結合,然后再達到設定的加速扭矩。軟制動:制動時可以控制制動扭矩的形成,先靠一定的背壓使制動彈簧伸長,然后達到設定的制動扭矩,有效地減緩制動沖擊,控制方式比較復雜。圖7為功能控制圖,圖8為控制閥組。

干式離合器和制動器在熱模鍛壓力機中,是通過凸輪控制器的角度變化,來控制氣動雙聯安全閥動作,實現離合器和制動器的動作,控制系統相對比較簡單。

圖7 功能控制圖

圖8 控制閥組

調試注意事項

⑴濕式離合器/制動器調試開始時,要對管道進行沖洗。將進油管和回油管相連,避免管道中的雜物及焊渣進入控制閥、離合器及制動器摩擦片中。

⑵保證離合器/制動器的過濾精度為10μm,加油和換油時必須使用過濾小車加注。

⑶填充蓄能器壓力為設定值。

⑷設定從初始壓力轉換成系統壓力的信號點時,離合器/制動器加速時間盡可能長。工作開始前,必須轉換結束。最佳時間應是設備控制系統發出信號,且要求凸輪開關位置角度在90°之前完成。軟制動開始信號的設定應在下死點之后進行,并且應在停止角之前使用電子凸輪發信。每個行程速度對應不同的軟制動起始角度,制動發信點必須在軟制動背壓設定好后進行。

干式離合器/制動器只需要調整好壓縮空氣的壓力在合理范圍,并對離合器/制動器的控制角度進行調整,使電子凸輪在規定的設定范圍內發信即可。

維護

濕式離合器和制動器的結構決定了它使用壽命更長,如果保養得當,可以實現免維護。但是使用者在日常維護中必須注意以下幾點。

⑴定期更換液壓油或清理油箱,保證油液的清潔度。

⑵液壓系統使用時保證油液溫度在30~55℃之間。

⑶定期檢查蓄能器的氮氣壓力,如果壓力偏低必須及時補充。

干式離合器和制動器的摩擦片通常使用1~2年。摩擦盤之間的間隙超過一定范圍后,會出現打擊無力或者滑塊不能到達上死點的故障,必須更換新鉚的摩擦盤。定期檢查,定期更換。

結束語

濕式離合器和制動器已經在壓力機中廣泛使用,例如舒勒公司的PK系列壓力機,西馬克公司的AMP系列壓力機。本文分析了濕式離合器和制動器在壓力機中的布局特點,比較了濕式離合器/制動器跟干式離合器/制動器的優缺點,為壓力機的設計者提供了選擇素材。我國在濕式離合器/制動器的研究和使用方面起步較晚,濕式離合器/制動器的生產制造和研發技術還沒有完全掌握。應該加大在這方面的投入,來降低使用成本。