大型缸體鍛件質量問題研究

蘇繼偉 許燕燕

(石鋼京誠裝備技術有限公司,遼寧115004)

我公司最近生產的一批材質為20CrMoA的機頭共計40余件,其中有多支出現表面缺陷,導致不能滿足用戶要求報廢,給公司造成了很大的損失。為了查找出現缺陷的原因,杜絕此類問題再次發生,我們對其中報廢的1支產品進行了解剖分析。

1 表面缺陷及分布情況

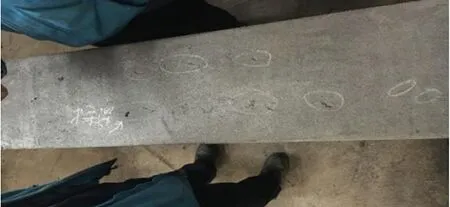

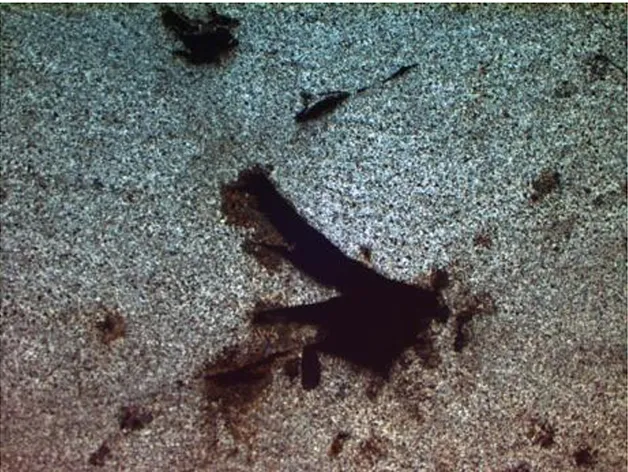

機頭表面質量缺陷見圖1。從圖1可看出,表面存在多處缺陷,且有一定的深度。圖2為缺陷在整支產品的分布情況。為此,從金相、斷口、脫碳層等方面對缺陷部分進行了分析。

圖1 表面缺陷Figure 1 The surface defects

圖2 缺陷分布情況Figure 2 The defect distribution

2 檢驗結果

2.1 試樣

選取代表性的缺陷部位進行分析,切取試樣寬度為50 mm,在分析中發現在試片的缺陷下的截面有一孔洞。對圖3(a)中的缺陷分別切取制備試樣,切取完的試樣見圖3(b)。在切開后的截面處又發現一處皮下孔洞,見圖3(c)。

(a)

(b)

(c)

2.2 金相和脫碳層檢驗

圖4(a)中缺陷在表皮處,組織為鐵素體+珠光體,脫碳層深度為0.8 mm。圖4(b)中缺陷為表面延伸的缺陷,組織為鐵素體+珠光體,脫碳層深度為1.3 mm。圖4(c)中缺陷為近表面孔洞缺陷,組織為鐵素體+珠光體,脫碳層深度為1.3 mm。圖4(d)中為正常表層組織,組織為鐵素體+珠光體,脫碳層深度為1.4 mm。

(b)2#試樣

(c)3#試樣

(d)正常表層組織圖4 金相組織(100×)Figure 4 The metallurgaphic structure (100×)

(a)1#缺陷處

(b)2#缺陷處

(c)3#缺陷處圖5 高倍照片(25×)Figure 5 Photo of high magnification (25×)

從金相分析來看,缺陷處的組織和正常表面的組織均為鐵素體+珠光體,未出現過熱和過燒組織,排除由于加熱溫度過高或加熱時間過長導致缺陷的產生。并且從脫碳層來看,并無異常情況。

在放大倍數較低的條件下觀察,發現缺陷處有脫碳與氧化,見圖5。此外,也有不脫碳、不氧化的區域的缺陷,見圖6。

2.3 斷口檢驗

對存在缺陷的部位制備斷口試樣(見圖7),均未發現缺陷及異常,可排除夾雜物引起缺陷的產生。

圖6 缺陷組織(25×)Figure 6 The structure of defects(25×)

圖7 斷口形貌Figure 7 Morphology of fracture

3 結論

(1)鍛件表面、次表面存在孔隙類缺陷,部分缺陷邊緣有脫碳或氧化。缺陷的縱向與鍛造的施壓方向相同,即鍛造將隱性裂紋撕開。可通過優化鍛造工藝,強化鍛造第二階段,壓實與焊合所有孔隙。

(2)對鋼錠進行了表面清理,磁粉檢測未發現缺陷,并采用超聲檢測對鋼錠的組織進行了聲波衰減測定,組織致密,但部分鋼錠表面存在凹陷,可通過加強鋼錠模表面清理,保證鋼錠模質量來控制鋼錠表面質量。

(3)通過調整冶煉及鍛造工藝,目前再次生產的缸體表面沒有發生此類缺陷,合格率為100%。