2017年我國高爐煉鐵整體運行情況淺析

胡啟晨 姜 曦

一、綜述

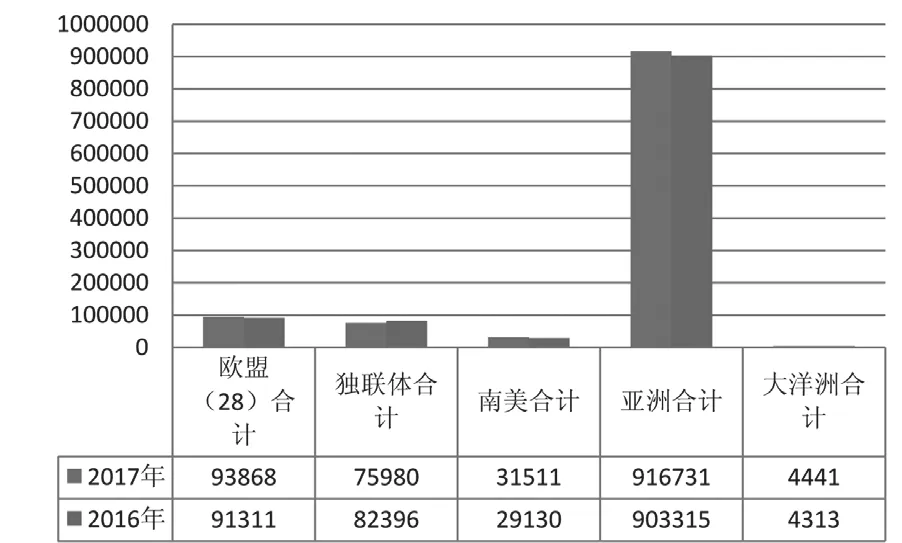

2017年,國家繼續大力推進鋼鐵行業供給側結構性改革,化解過剩產能5500萬噸以上,同時徹底取締“地條鋼”,促進鋼鐵行業形成有序公平的競爭環境,有力維護了國內和國際鋼鐵市場秩序。(見圖1)。

圖1 2017年世界部分地區高爐生鐵產量統計圖 萬噸

據中國鋼鐵工業協會統計,我國2017年重點鋼鐵企業生鐵產量有所增加,中小企業略有降低。2017年1-12月份累計生產生鐵7.11億噸,比上年同期增加1277.84萬噸,增長1.83%,生鐵累計日產水平為194.73萬噸。重點鋼鐵企業2017年1-12月份累計生鐵產量6.22億噸,比上年同期增加1307.99萬噸,增長2.15%,生鐵平均日產170.28萬噸。其他(中小)企業1-12月份累計生鐵產量8924.49萬噸,比上年同期減少30.15萬噸,降低0.34%,生鐵平均日產24.45萬噸。

2017年冬季“2+26”城市環保限產的有力推進,使重點鋼鐵企業冬季產量有所降低,部分中小高爐在冶煉過程中加大了廢鋼使用量,中小企業冬季產量有所增加。結合高爐煉鐵運行情況出現的新變化以及綜合因素的影響,作以下分析。

二、工序能耗變化

原料制備工序中燒結、球團工序能耗降低,焦化工序能耗升高,高爐工序能耗略有升高。2017年,中鋼協統計的會員企業燒結工序、球團工序能耗較上年分別下降48.50千克標煤/噸、25.59千克標煤/噸,同比下降0.06%和2.81%。焦化工序、煉鐵工序能耗較上年略有上升,分別為99.67千克標準煤/噸、390.75千克標準煤/噸,同比升高2.58%、0.03%。

燒結、球團工序能耗降低主要原因在鋼鐵市場形勢向好,產量增加,同時提高鐵礦石品位。2017年主要鋼鐵企業燒結機利用系數1.28噸/平方米·小時,比2016年提高0.02噸/平方米·小時,增加了1.59%;臺時產量332.84噸,比2016年增加12.50噸,同比增加3.90%;燒結礦品位55.79%,比2016年增加0.14%,同比增加0.25%;固體燃料消耗52.87千克標煤/噸,比2016年降低了0.21千克標煤/噸,同比降低了0.40%。

焦化工序能耗升高,焦炭產量降低,與環保限產期間延長結焦時間也有一定關系。2017年我國焦炭產量43143萬噸,比2016年減少1457萬噸,降低了3.27%。

高爐工序能耗略有升高,主要原因在鋼鐵市場形勢向好,高爐冶煉強度升高,應對環保燜爐時間和次數增加。2017年主要鋼鐵企業高爐利用系數累計達到2.51 噸/立方米·天,比2016年提高0.05噸/立方米·天,增加了2.03%;人造塊礦使用比例達到89.06%,比2016年增加4.16%;高爐入爐品位57.32%,比2016年增加0.07%,同比增加0.12%。

三、高爐技術經濟指標提高

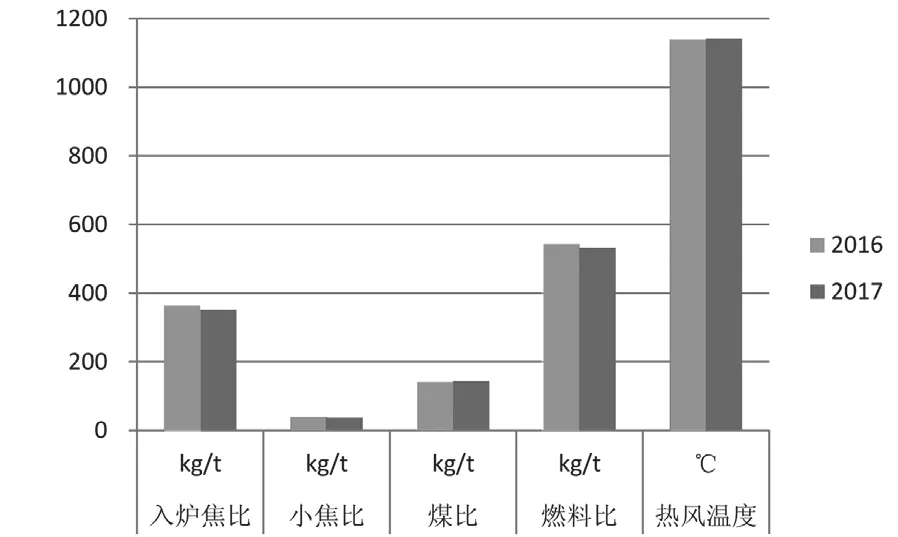

2017年春季開始鋼鐵企業逐漸盈利,到下半年鋼鐵企業幾乎全部盈利。隨著鋼鐵行業供給側結構性改革步伐的推進,中頻爐逐步被取締,大量廢鋼流入市場。伴隨螺紋鋼市場售價的提升,與廢鋼形成較大的價格差。各鋼鐵企業為了追求利潤,在煉鐵和煉鋼工序大量配加廢鋼,最大限度提高產能,高爐利用系數明顯提高,燃料比顯著降低。與2016年相比,2017年高爐入爐焦比降低12千克/噸,小焦比降低2千克/噸,煤比增加3千克/噸,燃料比降低11千克/噸,同時熱風溫度增加3℃(見圖2)。

圖2 2016年與2017年部分高爐指標對比 kg/t(℃)

四、制造和采購成本升高

(一)制造成本

2017年,鋼協會員單位煉鐵系統各相關工序(除鐵精礦以外)制造成本普遍升高。冶金焦漲幅最大,升幅達到71.89%;煉鋼生鐵制造成本較上年上升40.54%。2017年煉鐵相關工序成本上升幅度見圖3。

圖3 2017年煉鐵相關工序制造成本變化對比 %

2017年1-12月,冶金焦累計平均制造成本為1564.02元/噸,制造成本最低的企業為1133.09元/噸;鐵精礦累計平均制造成本為338.24元/噸,成本最低的企業150.82元/噸;球團礦累計平均制造成本為686.61元/噸,成本最低的企業413.06元/噸;燒結礦累計平均制造成本為645.76元/噸,按57%品位折算的平均成本為660.95元/噸。折算成本排名前3位分別為:508.95元/噸、509.19元/噸和533.28元/噸;煉鋼生鐵累計平均制造成本為2017.97元/噸,成本排名前3位的分別為1656.96元/噸、1729.00元/噸和1766.22元/噸。

(二)采購成本

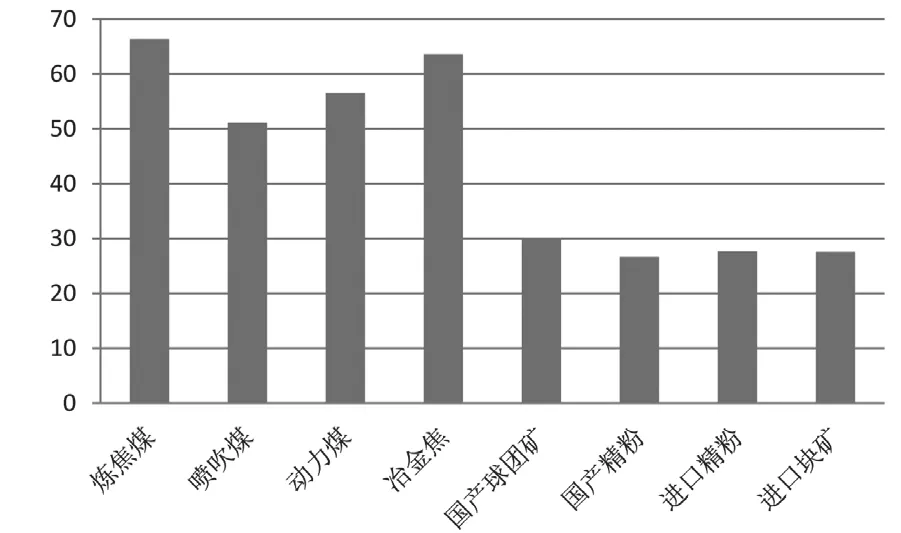

2017年,高爐所需原燃料采購成本普遍上升,廢鋼環比升幅較大。煉焦煤和冶金焦成本上升最多,增幅超過60%;進口精礦粉累計升高27.62%,生鐵采購成本上升43.04%(見圖4)。

圖4 2017年高爐原燃料采購成本變化對比 %

2017年1-12月,對標企業累計平均折算成干基的采購成本:煉焦煤為1307.40元/噸,冶金焦為1815.52元/噸,噴吹煤為935.49元/噸,動力煤為565.53元/噸。對標企業累計平均采購成本:國產球團礦為719.87元/噸,國產鐵精粉(干基)為570.73元/噸,進口精礦為567.45元/噸,進口塊礦為641.94元/噸。

五、高爐煉鐵減排任重而道遠

高爐利用系數上升和燃料比降低,離不開高爐操作水平的提高,這也是供給側結構性改革所帶來的積極影響,即技術水平的提高和碳減排的降低。按2017年生鐵產量7.11億噸計算,較上年降低燃料消耗783萬噸,年可減排二氧化碳約2000萬噸。不過我們也應看到,目前高爐煤氣放散總量還很多,隨冬季環保限產,高爐出現多次燜爐,非計劃休風等非常規操作,使得高爐煤氣放散量有所增加,減排的工作還很艱巨。

六、結語

1.高爐技術經濟指標明顯進步。2017年,我國高爐煉鐵雖然淘汰了部分落后產能,但各企業通過加入廢鋼、提高高爐利用系數,生鐵產量相比2016年有所增加,勞動生產率得到提高。由于我國高爐技術經濟指標與國外先進高爐有一定差距,高爐技術經濟指標不均衡,個別高爐缺乏長期穩定的順行狀態,因此,高爐技術經濟指標的提升和進步有很大的空間。

2.改善原燃料質量,降低生鐵成本。燃料成本的快速上漲,使企業生產經營思路發生轉變,減少了低價、低質料的使用,提高入爐品位,降低高爐燃料消耗,降低生鐵成本,成為高爐技術經濟指標改善的原因之一。

3.尋求適合我國資源特點的源頭減排方式。人造塊礦使用量的增加,將增加燒結和球團礦產量,增加污染物和二氧化碳排放總量,增加污染物末端治理難度。煉鐵工作者應積極尋求適合我國資源特點減排方式,盡量減少燒結礦入爐,提高相對清潔的球團礦和天然塊礦入爐比例。

4.大力推廣節能降耗、減少污染物排放的新工藝新技術。如對高爐爐頂均壓煤氣回收、燒結系統漏風治理、沖渣水余熱利用、高比例球團冶煉等新技術的推廣。