地鐵明挖車站大尺寸鋼管柱施工技術

湯 圓 周海芝

(長沙市軌道交通集團有限公司,湖南 長沙 410019)

鋼管柱結構由于其拼裝迅速、承重性能良好,在受力較大部位能有效減少混凝土柱體積,起到承載和傳力作用[1],在現代建筑領域得到了越來越多的廣泛應用和發展。在結構施工中,常采用法蘭盤組裝鋼管柱,并在圓形鋼管柱中澆筑混凝土,將兩種材料進行組合,利用橫向鋼管對受壓混凝土施加側向約束,延緩其縱向微裂縫發展,從而提高其抗壓強度和壓縮變形能力,利用內填混凝土的支撐作用,增加鋼管壁的幾何穩定性,改變鋼管的失穩模態,提高結構整體承載能力。但隨著大體量工程的增加,鋼管混凝土的外觀尺寸逐漸增大,常常出現結構鋼管柱因體積、尺寸、噸位加大施工過程壓縮現場施工空間、增加施工作業危險和難度的現象。特別在城市地鐵車站施工中,由于周邊環境復雜、場地狹窄,這種情況尤為突出[2]。

因此,本文結合地鐵明挖車站結構鋼管柱施工工況,詳細提出了深基坑鋼管柱施工工藝流程和步驟,總結了在大型鋼管柱施工中需要注意的關鍵節點問題,為類似工程提供有效可靠的經驗。

1 工程概況

長沙地鐵某車站位于南北主干道交叉,車站呈南北走向。車站外包總長477.26 m,標準寬度25.7 m,采用明挖施工,設計為地下兩層島式站臺結構。車站施工時標準段基坑深度約18.26 m,車站兩端均為盾構始發井。

該車站主體結構中共有25根鋼管混凝土柱,其中GGZ1型鋼管混凝土柱19根,直徑1 200 mm,GGZ2型鋼管混凝土柱6根,直徑800 mm。鋼管混凝土柱壁厚30 mm(軸所在鋼管柱壁厚25 mm),鋼管材料為Q345,混凝土采用C50無收縮混凝土,加混凝土微膨脹劑。由于車站地處交通匯集處,空間環境狹窄,現場鋼管柱整體施作困難,采用分節安裝鋼管柱,連接次數不超過兩次,初步擬定將鋼管柱分為3節。

2 施作準備

2.1 混凝土

頂板、底板、承臺、頂底縱梁的混凝土強度等級為C35,抗滲等級為P8,中板、中縱梁混凝土強度等級C35。

2.2 鋼管柱

鋼管直徑為1 200 mm和800 mm,壁厚為30 mm。鋼管材料為Q345,鋼管柱的防腐設計年限不小于15年,環氧富鋅底漆金屬鋅含量不小于70%,為提高施工效率,可使用快干型環氧云鐵中間漆。鋼構件表面均應除銹后,刷防銹漆二道出廠。噴砂除銹后至底漆噴涂時間間隔不得大于4 h。鋼管除銹應符合Sa2等級,防腐蝕涂料可選用環氧類涂料,涂層厚度不小于220 um。

3 工藝流程

根據車站具體情況,鋼管柱施工區域根據底板施工縫劃分,分為24段,每段長20 m左右,由車站南端往北端依次編號為第1段~第24段,由南北兩端往中間依次施工。單根鋼管柱施工至底板向上拼裝和施作鋼管柱與各樓板連接節點,分3次澆筑鋼管柱內混凝土,新舊混凝土交接面應與鋼管柱連接處錯開50 cm。鋼管柱柱腳位于底板以下1 070 mm處,通過定位器定位鋼管柱位置,并將鋼管柱同承臺連接成一個整體。鋼管柱同中縱梁連接節點采用環梁連接中縱梁、中板鋼筋,其他部位的連接節點采用焊接環板連接同鋼管柱相交的鋼筋。各個連接節點同該處縱梁一同綁扎鋼筋、支模、澆筑。工藝流程為:施工準備→施工鋼管柱柱腳及其與底板梁連接節點→連接鋼管柱與柱腳,并澆筑第一節鋼管柱→施工縱梁與鋼管柱連接點→澆筑第二節鋼管柱→施工頂橫梁、縱梁與鋼管柱節點→澆筑第三節鋼管柱與頂橫、縱梁。

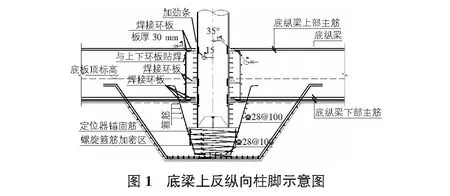

3.1 鋼管柱柱腳施作

鋼管柱與底縱梁連接節點:底縱梁上部外側一排鋼筋繞過柱子,其他同鋼管柱相交的鋼筋與相應位置的焊接環板焊接,焊接環板厚30 mm,雙面焊接長度不小于5d,單面焊接長度不小于10d。加強環板上均勻分布有10個直徑為50 mm的混凝土澆筑孔加強環厚40 mm。柱節點范圍焊接抗剪栓釘,柱軸向栓釘(材料為Q345)間距和列距200 mm,直徑22 mm,長度100 mm。節點處鋼管柱內焊有一個內加強環、兩圈加勁條。底縱梁與柱節點連接完畢后,澆筑底板、底縱梁及鋼管柱,如圖1所示。

3.2 中縱梁與鋼管柱連接節點

中縱梁與鋼管柱連接處設置有環梁,環梁上部兩排主筋(每排9C32);中部和下部各一排主筋(中部9C25,下部7C32),并設置一排環梁腰筋C25@200,環梁箍筋C14@100由兩個大箍筋、兩個小箍筋組成,彎勾角度為135°,長度為10d且不小于75 mm。鋼管柱設置有上下兩個加強環,加強環板上開8個直徑為50 mm的澆灌孔,并由8塊肋板連接兩塊環板。柱節點范圍在加強環之外焊接抗剪栓釘,柱軸向栓釘(材料為Q345)間距和列距為200 mm,如圖2所示。

節點箍筋為C18,間距為200 mm。鋼管柱內焊接有1個內加強環(截面尺寸為50 mm×50 mm)和2圈加勁條(40 mm×40 mm×600 mm,長×寬×高)。柱節點范圍焊接抗剪栓釘,柱軸向栓釘(材料為Q345)間距和列距為200 mm,直徑22 mm,長度100 mm。以第軸中板與中梁節點連接圖為例,如圖3所示。

3.3 頂橫縱梁與鋼管柱連接節點

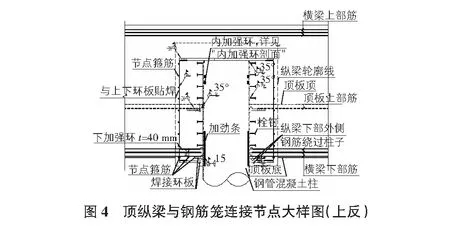

1)頂縱梁上反。

鋼管柱GGZ1-15~GGZ1-19,GGZ2-1~GGZ2-6位于頂縱梁上反處。鋼管柱外焊接有3塊焊接環板和2塊下加強環,焊接環板厚30 mm,下加強環厚40 mm。除縱梁下部外側一排鋼筋、橫梁下部外側鋼筋繞過柱子外,其他與鋼管柱相交的鋼筋同對應的焊接環板、下加強環焊接。柱節點范圍焊接抗剪栓釘,柱軸向栓釘(材料為Q345)間距和列距為200 mm,直徑為22 mm,長度為100 mm。上下環板由C12鋼筋連接,間距為200 mm,焊接形式為貼焊。節點箍筋為C18,間距為200 mm。鋼管柱內焊接有2個內加強環(截面尺寸為50 mm×50 mm)和一圈加勁條(40 mm×40 mm×600 mm,長×寬×高)。上環板中心預留一個直徑為600 mm的圓孔,用于澆筑混凝土,上環板距頂縱梁頂260 mm,如圖4所示。

2)頂縱梁下反。

鋼管柱GGZ1-1~GGZ1-12位于頂縱梁下反處。鋼管柱外焊接有4塊焊接環板和2塊加強環,焊接環板厚30 mm,加強環厚40 mm。除縱梁下部外側一排鋼筋、橫梁下部外側鋼筋繞過柱子外,其他與鋼管柱相交的鋼筋同對應的焊接環板、下加強環焊接。柱節點范圍焊接抗剪栓釘,柱軸向栓釘(材料為Q345)間距和列距為200 mm,直徑為22 mm,長度為100 mm。上下環板由C12鋼筋連接,間距為200 mm,焊接形式為貼焊。節點箍筋為C18,間距為200 mm。鋼管柱內焊接有2個內加強環和1圈加勁條。上環板中心預留一個直徑為600 mm的圓孔,用于澆筑混凝土,上環板距頂板頂面300 mm。底縱梁底面到橫梁頂面以下250 mm范圍內設計有鋼筋籠,鋼筋籠主筋為24根C25鋼筋,加強箍筋為C22間距1 500 mm,螺旋鋼筋為C10鋼筋,間距100 mm,鋼筋籠主筋中心直徑為540 mm,以頂橫梁為例,如圖5所示。

3.4 鋼管柱分節

現場鋼管柱整體施作困難,可分節安裝鋼管柱,連接次數不超過兩次,初步擬定將鋼管柱分為3節,連接處分別設置與底板以上1 000 mm和中板以上500 mm處。焊接時上下兩節鋼管柱需垂直、中心重合,接觸面須磨平。鋼管柱的各節點在焊接前,各構件應先除銹。

3.5 鋼管柱澆筑

鋼管柱內部混凝土分三次澆筑,施工縫應錯開鋼管柱連接處,最后一節鋼管柱通過其上方預留的注漿孔灌注C50混凝土。若一次性澆筑鋼管柱內部混凝土,為防止由于混凝土下落高度過大,出現混凝土的離析、鋼管柱底部出現爛根、局部出現砂層,導致混凝土的強度達不到設計要求而引起質量問題,在導管中應附設減速葉片,降低混凝土落速,導管出口附近設置“彎頭”,減少混凝土沖擊力。

4 關鍵環節施工技術

4.1 定位器設計

鋼管柱施工中核心問題是利用測量網控制樁中心和定位器位置設置,必須建立精確的測量控制網、安裝好定位器,從施工工藝和設備上加以控制。

定位器是鋼管柱上下階段接縫控制的關鍵工序,施工控制需要布置在安裝放線之前。定位器上設置有十字錐形,由鋼板組焊而成,然后由車床整體加工,如圖6所示。施工中應采取相應措施,保證定位器頂面不平度偏差小于±5 mm。定位器主要構件包括定位十字錐板,環板等構件,其中十字錐板實現對鋼管柱的引渡功能,并限定鋼管柱的水平位移;環板承托鋼管柱,并控制鋼管柱的水平位置及標高(底板底面以1 070 mm)。定位器環板厚40 mm,外徑1 600 mm,定位器內徑1 140 mm,定位器環板上均勻分布有12個焊點,用于同定位器錨固筋焊接,錨固筋為C28的鋼筋,長700 mm,如圖6所示。

4.2 鋼管柱吊裝

鋼管柱吊裝過程中,吊點一般在離端部0.2L左右為宜。鋼管柱吊裝到位后,先不松開吊鉤,法蘭盤對齊,擰緊螺栓,現場量測確認兩節鋼管柱中心線重合,偏差小于5 mm,垂直度偏差小于L/1 000,且不大于15 mm,后方可松開吊鉤。鋼管柱柱腳施工完畢,達到拆撐強度后方可吊裝第二節鋼管柱;鋼管柱與中縱梁連接節點施工完畢,達到拆撐強度后方可吊裝第三節鋼管柱。吊裝要求允許偏差如表1所示。

表1 鋼管柱吊裝允許偏差值[4,5]

5 結語

良好的地鐵車站結構鋼管柱施工質量是保障整體車站承載力、車站穩定性和上覆道路安全的極其重要的保證[6]。針對地鐵明挖車站大尺寸結構鋼管柱施工,應建立精確的測量控制網,布設定位器,施工過程從鋼管柱柱腳施作、中縱梁與鋼管柱節點連接、頂橫縱梁與鋼管柱連接等多方面加以控制,以此保證施工質量。

參考文獻:

[1] 張鳳龍.HPE地面液壓垂直插入鋼管柱施工技術[J].建筑施工,2011,7(33):546-549.

[2] 仇 航.HPE工法垂直插入鋼管柱施工工藝及監理控制要點[J].建設管理,2010,135(9):60-61,66.

[3] 李志軍.淺談天津深基坑HPE液壓垂直插入永久鋼管柱施工[J].建筑施工,2011(2):69-71.

[4] JGJ 94—2008,建筑樁基技術規范[S].

[5] JGJ 107—2003,鋼筋機械連接通用技術規程[S].

[6] 彭澤瑞.北京地鐵復一八線土建工程施工技術[M].北京:中國科學技術出版社,1990.

[7] 馮金英,肖雙全,胡 敏.地鐵車站鋼管柱細部節點施工技術[J].鐵道建筑,2012(5):74-77.