4.0 MPa碎煤加壓氣化爐10 000 m3/h(標態)氧負荷運行總結

趙杰豐,李英杰

(河南理工大學,河南焦作 454000)

河南晉煤天慶煤化工有限責任公司(以下簡稱晉煤天化)氣化工藝選用魯奇碎煤加壓氣化技術[1-2],氣化爐采用賽鼎工程有限公司在魯奇爐Mark- IV型上的改進爐型,規格為Ф 4 000 mm×13 000 mm,操作壓力4.0 MPa,設計5開1備。

1 煤質分析

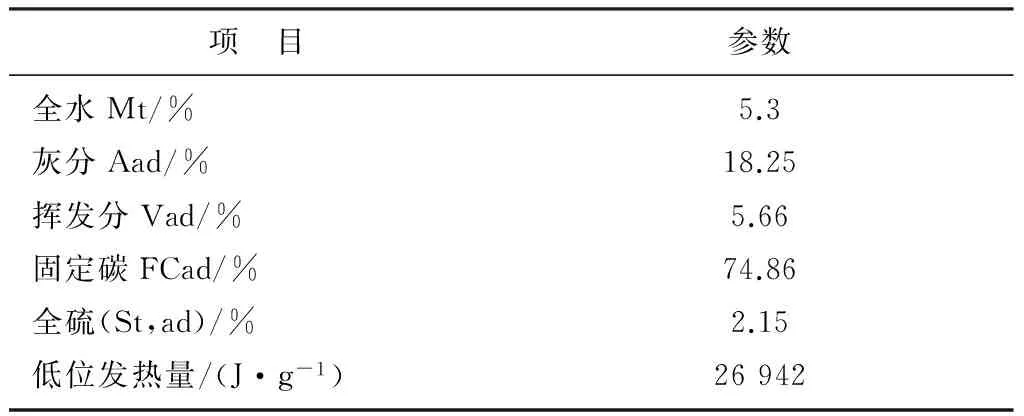

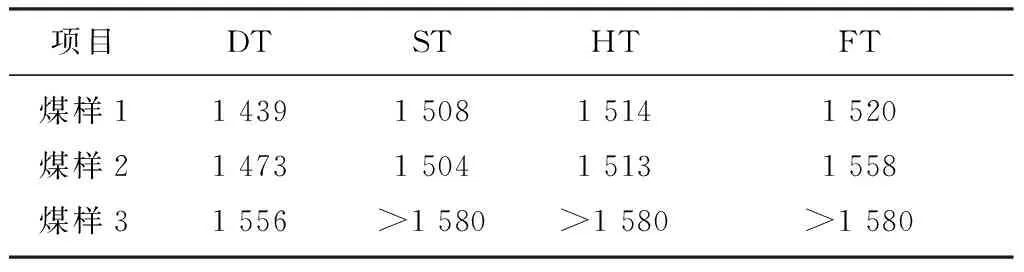

原料煤采用晉城15#塊煤,屬于中灰、富硫、高發熱量無煙煤,其基本煤質特征是:灰分質量分數在20%左右,硫質量分數在2.0%~2.5%,灰熔融性溫度高,一般大于1 450 ℃。入爐煤質分析和灰熔點分析數據分別見表1和表2。

表1 入爐煤質分析結果

表2 灰熔點分析數據 ℃

通過前期運行,晉煤天化于2017年7月進行了氣化爐單爐負荷摸高試驗,最高負荷達 10 000 m3/h(標態),氣化爐試驗運行穩定,各項指標正常,氣體成分明顯得到優化,有效氣含量提高至70%,蒸汽分解率顯著提高,取得了較好的效果。

2 主要數據對比

2.1 氣化爐進、出主要物料參數

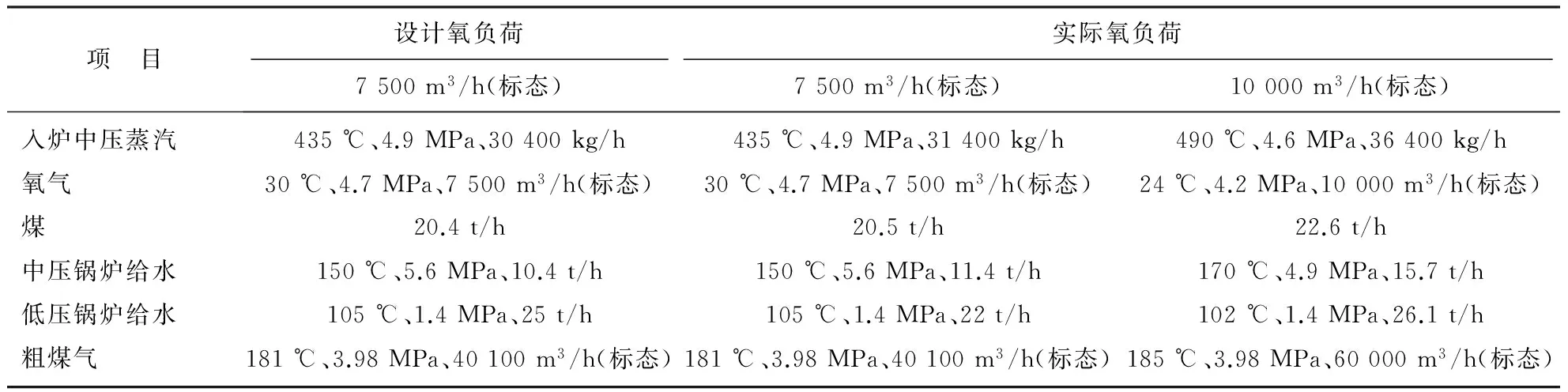

氣化爐主要進、出物料參數的對比見表3。

由表3可以看出:氧負荷達到10 000 m3/h(標態)時,單爐粗煤氣流量可達60 000 m3/h(標態),為設計值的150%,蒸汽、煤、中低鍋爐給水用量均有上漲;其中,中壓鍋爐給水用量上漲明顯,提高了50%左右,這主要是因為單爐負荷提高,爐內反應加快,需移除熱量增加而導致的。

隨著負荷提高,雖然氣化爐進、出物料用量增加,但粗煤氣耗氧量基本保持不變,蒸汽消耗相應降低,主要是因為耗氧量與煤質的關系較大,若煤質未發生大的變化,其耗氧量基本不變;蒸汽消耗的降低,主要是隨著負荷的提高,蒸汽分解率增加,從而導致了總蒸汽用量的減少[3]。

2.2 主要工藝指標

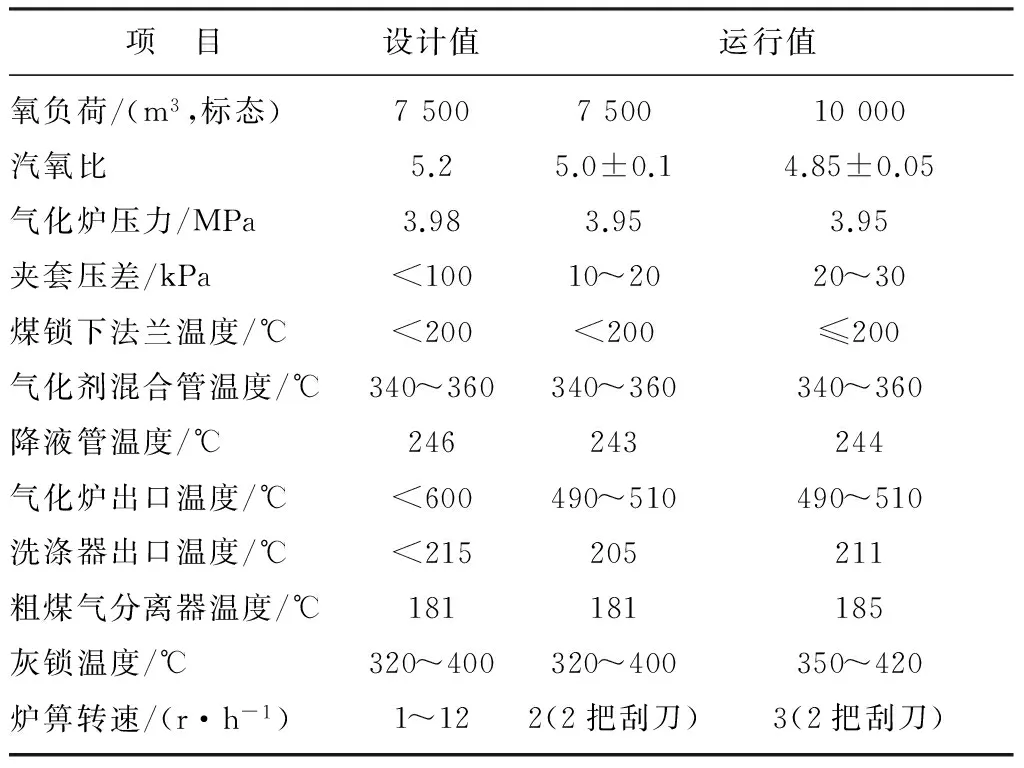

氣化爐主要運行工藝指標見表4。

表3 氣化爐主要進、出物料參數的對比

表4 氣化爐主要運行工藝指標的對比

由表4可以看出:對于晉城15#塊煤,當氣化爐壓力4.0 MPa、氧負荷10 000 m3/h(標態)時,汽氧比的合適值為(4.85±0.05)kg/m3(標態),此時氣化爐運行的各項指標,除灰鎖溫度和氣化爐與夾套壓差偏高外,均在正常指標控制范圍內。

灰鎖溫度報警值為400 ℃,氣化爐10 000 m3/h(標態)運行時,極易出現灰鎖溫度持續下降趨勢。為保證氣化爐穩定正常下灰,汽氧比每次調整幅度為0.05 kg/m3(標態),正常調整幅度為0.1 kg/m3(標態),平均爐箅轉速為3 r/h(2把刮刀)。當出現灰鎖溫度持續下降趨勢時,操作人員應及時加大爐箅轉速,并拉起灰鎖溫度。

氣化爐與夾套壓差隨負荷的增大而增大,正常操作值小于50 kPa,報警值為100 kPa,聯鎖值150 kPa。高負荷運行時,當負荷達10 000 m3/h(標態)時,需格外注意氣化爐與夾套壓差。

2.3 粗煤氣氣體成分

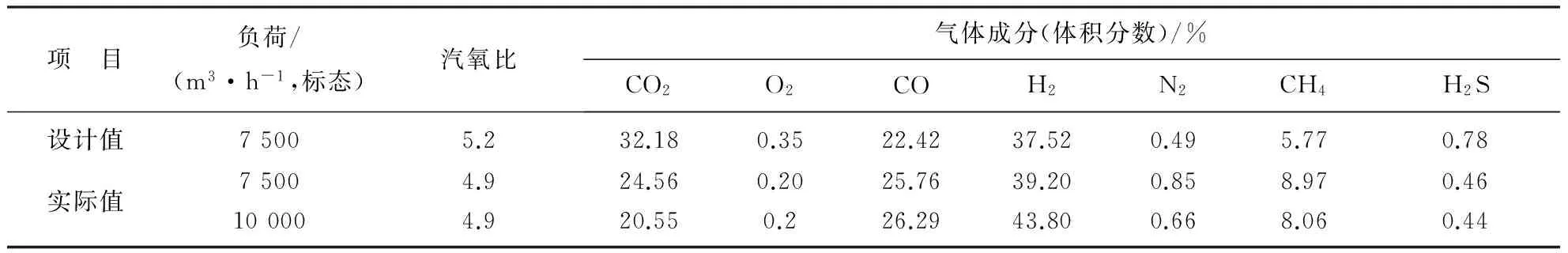

氣化爐粗煤氣氣體成分對比結果見表5。

表5 氣化爐粗煤氣氣體成分對比

由表5可知:當負荷達10 000 m3(標態)時,粗煤氣中有效氣成分(CO+H2)體積分數可達到70%,比設計值60%高出多于10%;CH4體積分數為8.06%,實際值比設計值高出2.29%,實際運行粗煤氣中有效氣成分含量大幅度提高,碳的利用率提高。因此,在條件允許的前提下,從系統節能降耗的角度出發,氣化爐應盡量維持在高負荷運轉。

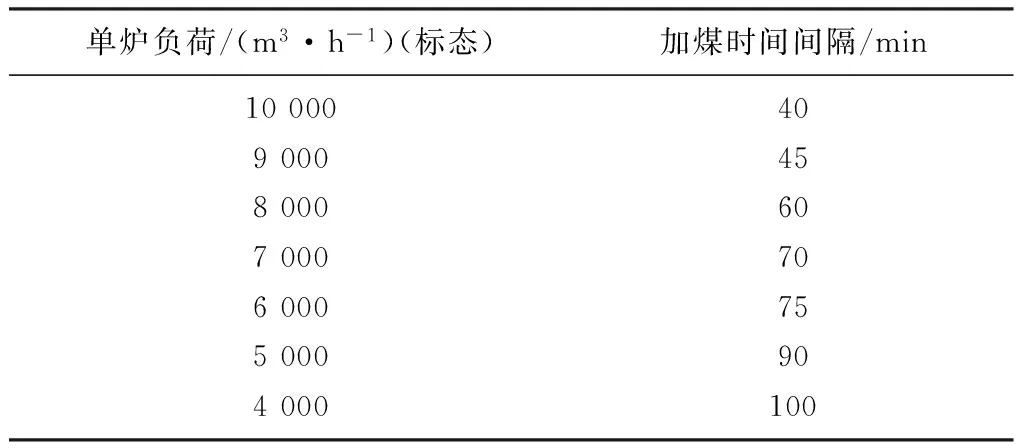

2.4 不同負荷加煤與排灰時間間隔

高負荷下,氣化爐的加煤與排灰時間必然會縮短。不同負荷下加煤與排灰時間間隔對比見表6。

表6 不同負荷下加煤與排灰時間間隔對比

由表6可知:當負荷達10 000 m3(標態)時,氣化爐的加煤時間間隔明顯縮短,說明該負荷下氣化爐內氣化劑與碳的反應加劇,速度增快,從而導致用煤量上升,但同時產氣量也相應增加。

氣化爐煤鎖體積為18.7 m3,每次加煤充泄壓需耗時6~7 min,5臺爐運行時,加一次煤共需耗時30~35 min。若單爐負荷均達10 000 m3/h(標態),加煤時間雖然縮短至40 min,但基本能保證6臺爐的正常供煤。灰鎖排灰的設定時間為60 min,單爐排灰充泄壓需耗時15~16 min,5臺爐運行時,排一次灰共需耗時75~80 min。若單爐負荷均達到10 000 m3/h(標態),排灰時需嚴格控制好時間,做好排隊,方可保證不會出現灰鎖同時充壓,并對中壓蒸汽系統造成沖擊等情況發生。

3 氣化爐負荷上限

單爐運行負荷不可能無限提高,首先要考慮管道的承受能力,其次要考慮爐況的穩定性和工藝指標的可控性。根據GB 16912—2016《深度冷凍法生產氧氣及相關氣體安全技術規程》中,對于奧氏體不銹鋼管道,當工作壓力大于3.0 MPa、小于10 MPa時,管道流速要求撞擊場合P×v≤45 MPa·m/s,一般選取氧氣流速不超過9 m/s。

在本裝置中,氣化爐單爐的氧氣管徑為DN 100 mm,當單爐負荷達10 000 m3/h(標態)、氣化爐壓力4.0 MPa時,根據管道流量計算公式:

Q=vA

式中:Q——氧氣流量;

v——氧氣流速;

A——管道面積。

根據計算,當單爐負荷達到10 000 m3/h(標態)時,氧氣管道流速為9.45 m/s,P×v=37.8 MPa.m/s。其中,氧氣流速已經超出正常選取值,管道流速要求撞擊場合值已經十分接近臨界值;同時,高負荷時,爐況雖然穩定,但灰鎖溫度不易控制,波動較大,因此,在該裝置的管道配置下,設定單爐最大氧負荷為10 000 m3/h(標態)。

3 結語

在上述裝置的配置條件下,從安全和經濟兩個方面考慮,單臺氣化爐的最高負荷設定為10 000 m3/h(標態),高負荷以9 000~9 500 m3/h(標態)為宜。在實際運行中,應嚴格按照表4中工藝指標控制操作,尤其是氣化爐出口溫度、灰鎖溫度、氣化爐與夾套壓差等3個指標。當氣化爐負荷超過9 000 m3/h(標態)后,由于物料反應加快,加煤、排灰頻率加快,爐箅轉速相應提高,需要操作人員精心操作,及時預判,避免因操作延誤而導致爐況惡化。

當氣化爐高負荷運行時,汽氧比處在較低水平,爐內氣化層反應迅速,反應溫度與灰熔點接近,如果操作稍有不慎,將會導致爐況迅速惡化,因此,必須保證入爐原料煤、氣化劑(蒸汽、氧氣)的相對穩定。同時,加強員工的操作培訓,提高員工在高負荷狀態下的應急處置能力,才可保證氣化爐在高負荷下的穩定運行。

參考文獻

[1] 付國忠,朱繼承.魯奇FBDB煤氣化技術及其最新進展[J].中外能源,2012,17(1):5- 13.

[2] 賈春友,魏利梅.魯奇加壓氣化工藝優化設計[J].煤化工,2003,31(5):30- 35.

[3] 蓋麗芳.碎煤加壓氣化技術的應用現狀及發展趨勢[J].化肥工業,2015,42(4):72- 74.