甲烷化系統改造總結

蔣榮龍

(兗礦魯南化工有限公司,山東滕州 277500)

兗礦魯南化工有限公司(以下簡稱兗礦魯化)合成氨凈化系統,將氣化裝置產生的水煤氣(214 ℃,3.80 MPa)經過CO、COS變換,其氣體組成(體積分數,下同)分別為:CO 45.80%,H236.05%,CO216.55%,CH40.06%,Ar 0.11%,N20.34%,H2S 0.85%,COS 0.05%,NH30.19%,其中H2S、COS、CO2采用聚乙二醇二甲醚(NHD)法脫除,配氮氣,然后進行甲烷化精制,出工段CO+CO2微量不高于20×10-6,制得合格的精制氣送往合成工段。2015年11月,因出工段CO+CO2微量超標,合成塔溫差最高達100 ℃,系統被迫短停,還對合成催化劑造成了極大隱患。

1 甲烷化原理

目前,國內、外大型合成氨原料氣的精制方法有液氮洗和甲烷化兩種。兗礦魯化采用甲烷化去除前系統CO+CO2微量。在甲烷化催化劑作用下,將氣體中CO+CO2通過反應轉化為CH4,達到脫除微量CO和CO2的目的[1],其反應如下:

CO+3H2=CH4+H2O-206.28 kJ/mol

CO2+4H2=CH4+2H2O-165.09 kJ/mol

每1% CO轉化的絕熱溫升為72 ℃,每1% CO2轉化的絕熱溫升為60 ℃。無論是CO還是CO2的甲烷化反應,均是體積縮小的強放熱化學反應,所以從甲烷化爐的溫升基本可以判定微量組分的多少,即微量越多,溫升越高,反之溫升越低。

2 改造前變換系統和甲烷化系統

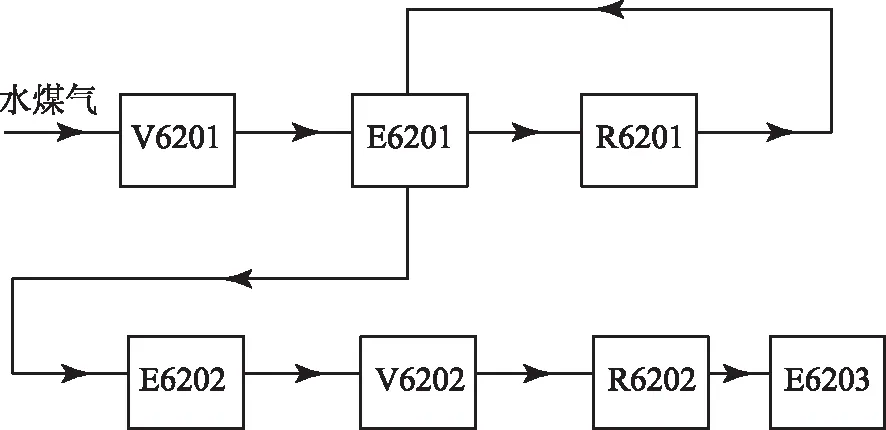

改造前變換系統流程如圖1所示。由氣化送來的3.80 MPa(表壓)、214 ℃、水汽/干氣為1.40的水煤氣經煤氣水分離器(V6201)分離掉水及煤塵后,進入中溫換熱器[E6201(Ⅰ)]溫度升高至250 ℃后,進入第1中溫變換爐(R6201),第1中溫變換爐分上、下兩段,爐內裝有兩段耐硫變換催化劑,段間配有煤氣激冷管線調溫,出第1中溫變換爐氣體中φ(CO)≤5.0%(干基),溫度為435 ℃ 左右。經甲烷化加熱器[E6201(Ⅱ)]、中溫換熱器[E6201(Ⅰ)]進入第1中變廢熱鍋爐(E6202),產生2.5 MPa中壓蒸汽,中變氣溫度降至260 ℃后進入淬冷器(V6202),用管網來的高壓鍋爐水淬冷至240 ℃后進入第2中溫變換爐(R6202),爐內裝有兩段耐硫變換催化劑,出口變換氣中φ(CO)≤1.0%(干基),溫度為260 ℃左右,然后進入第2中變廢熱鍋爐(E6203)[2-3]。

圖1 改造前變換系統流程

此套系統2008年開車,變換系統中的淬冷器(V6202)原設計為加管網來的高壓鍋爐水,用于調節第2變換爐水汽比,但開車至今一直未投用鍋爐水,實際上該設備處于閑置狀態。

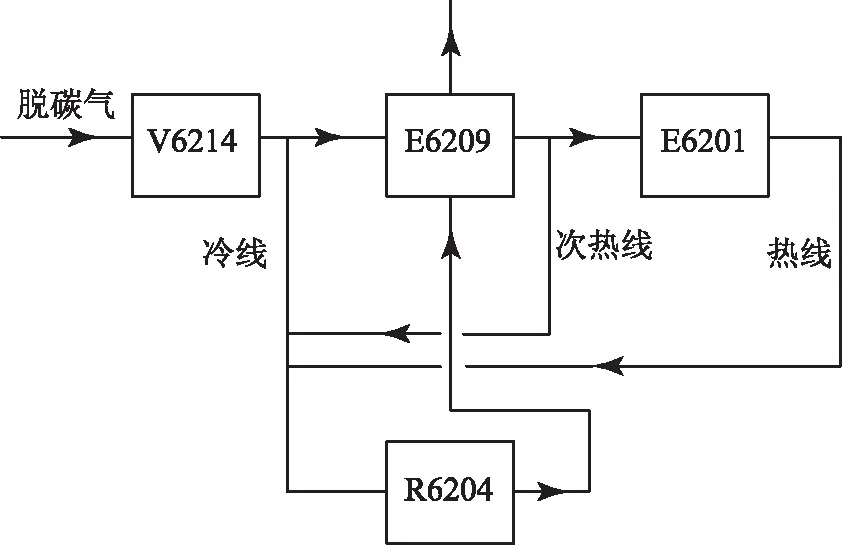

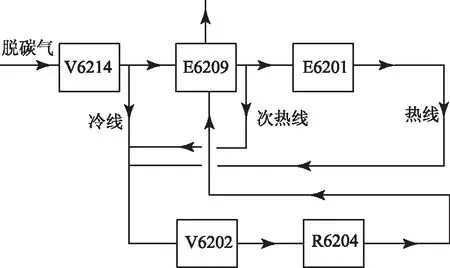

改造前甲烷化系統流程如圖2所示。來自脫碳工段溫度33 ℃、壓力3.2 MPa的脫碳氣配3.8 MPa 氮氣,進入配氮混合氣(V6214)后分三路:一路為脫碳凈化氣直接進入甲烷化爐(R6204),此路為冷線;另一路經甲烷化換熱器(E6209)與從甲烷化爐出口的精制氣換熱,進入甲烷化爐(R6204),此路為次熱線;最后一路經次熱線后再與管程介質為變換氣的甲烷化加熱器(E6201)換熱,最終將甲烷化爐入口氣體溫度調節至約275 ℃后進入甲烷化爐(R6204)。

圖2 改造前甲烷化系統流程

為防止脫硫系統的脫硫指標超標,如未脫除的硫化氫進入甲烷化爐,會造成催化劑中毒失活,故將甲烷化爐內分為兩段,上層裝填13 m3精脫硫劑,爐內共裝有16 m3甲烷化催化劑,可保護甲烷化催化劑。

3 出工段微量超標原因分析

出工段微量超標的原因可能為:①甲烷化催化劑活性降低;②甲烷化催化劑中毒失活;③變換系統CO超標或脫碳塔后甲烷化催化劑活性降低。

平均每18個月更換約5 m3甲烷化催化劑,于2015年催化劑基本到期,但催化劑未完全更換,應是此次事故的主要原因。事故發生后經相關人員研究分析,前系統CO+CO2指標正常,但無論是催化劑活性降低還是催化劑中毒失活,甲烷化爐催化劑裝填量僅有16 m3,空速較大,應是較為直觀的看法;同時考慮到更換催化劑周期為18個月,更換較頻繁、費用較高等原因,決定對其進行改造,咨詢催化劑廠家的結果也是建議應增加催化劑的裝填量。

4 改造后變換系統和甲烷化系統

改造內容主要是增加甲烷化催化劑的裝填量,可以將甲烷化爐全部盛填催化劑,增加槽子用于盛裝精脫硫劑氧化鋅。如果增加精脫硫槽改造,須重新設計安裝設備,費用較高,變換系統的淬冷器經校核完全可以作為精脫硫槽使用。

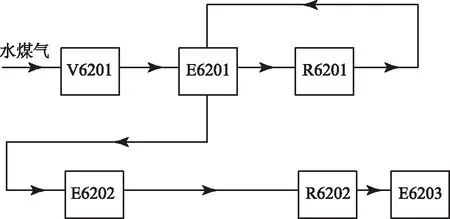

淬冷器的進、出口管道直接相連,將淬冷器移出變換系統,再將淬冷器進、出口法蘭經配管與甲烷化爐相連,把淬冷器放置于甲烷化爐前,通過改造淬冷器內部裝入16 m3精脫硫劑氧化鋅,甲烷化爐內全部裝入甲烷化催化劑,裝填量為29 m3。對淬冷器的改造不僅節省了大筆費用,甲烷化爐催化劑盛裝容量也得到了提高[4]。改造后變換系統和甲烷化系統流程分別見圖3和圖4。

圖3 改造后變換系統流程

圖4 改造后甲烷化系統流程

5 效果分析

(1) 改造前,甲烷化入口溫度一般為 275 ℃;

改造后,甲烷化入口溫度調整至260 ℃。甲烷化反應為強放熱過程,降低溫度有利于正反應,即CO與CO2反應更徹底。但考慮到反應活性分子數量減少,反應速度會相應的降低,在裝置生產負荷較大且空速較大的情況下,甲烷化爐入口溫度不能過低。改造后因甲烷化催化劑裝入量增大,即使降低甲烷化入口溫度,反應的活性分子也不會減少,反而比改造前增加,避免了改造前的不利因素。

(2) 出工段微量經改造后含量保持為零。

(3) 在2016年脫硫指標超標嚴重期間,為防止H2S甲烷化催化劑中毒失活,對淬冷器出口取樣進行分析,未發現硫化物,有效地保證了系統運行,表明此次改造較為成功。

(4) 由于改造前甲烷化催化劑過少,更換次數頻繁,且需要停車處理,費用昂貴,通過改造可以減少催化劑更換頻次,降低了生產費用。

6 結語

通過此次改造,將變換系統無實質作用的淬冷器變廢為寶,并有效增加了甲烷化催化劑的裝填量,為后期系統安全穩定長周期運行打下了堅實的基礎。

參考文獻

[1] 焦虎.甲烷化系統壓差異常升高的原因及應對措施[J].化工設計通訊,2011,37(1):42- 44.

[2] 楊星光,李玉蘭.80 kt/a合成氨裝置變換系統優化改造運行總結[J].化肥工業,2014,41(1):36- 39.

[3] 柳兆忠.變換系統阻力大的原因分析和改造[J].化肥設計,2015,53(2):53- 55.

[4] 張清,溫福亞,張井巖.中壓變換系統的優化運行[J].化肥設計,2007,45(2):46- 48.