汽車制造過程中清潔度管理規范研究

文 /顧云飛 楊 力

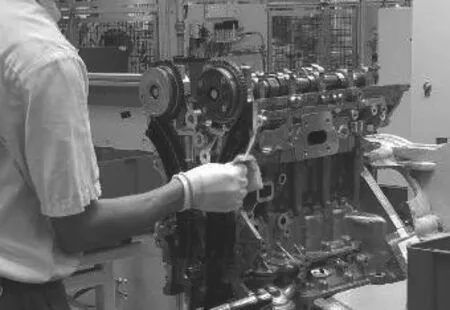

汽車制造中的清潔度是指從零件規定部位采集到的雜質/顆粒的重量或尺寸。在汽車動力總成工廠,對零件清潔度和產品總成清潔度要求非常高,是一項非常重要的產品質量指標,直接影響著發動機和變速器的性能與使用壽命。

一、清潔度與產品質量的關系

關鍵零(部)件的密封區、運動副、油道、相貫孔和氣道等若發生清潔度問題,易導致零件早期功能性失效或損壞整機。發動機主要是通過曲柄連桿機構旋轉實現其動力輸出,其運動副存在受力大、密封區涂膠過多和氣道不封閉等會引起的清潔度問題。

自動變速器主要通過油路驅動離合器實現其功能轉換。油道復雜,油道中存在的雜質或毛刺易造成閥芯在油路調節過程中的卡滯,影響產品功能,其清潔度要求比發動機的更嚴格些。變速器車間大多采用封閉式無塵車間,主要是為了降低外界環境給生產環節帶來的清潔度方面的質量風險。如:發動機、變速器等不同設備對清潔度要求存在差異。與發動機相比,變速器對清潔度要求更高。因此,清潔度作為一項持續改進的工作,必須以科學的標準化的思維,結合不同環節可能存在的清潔度風險,制定出與品質相符合的清潔度要求,以確保實現產品品質的不斷提升。

二、清潔度管理中存在的風險

從管控對象來說,清潔度推進工作不能僅局限于零件或發動機和變速器總成本身,務必需要通過場地環境、包裝與存儲、加工和裝配過程、過程審核與清潔度抽檢四個方面的全過程評審來推動質量改進。從自身生產的動力總成產品向前延伸至供應商,涵蓋包裝、運輸、零件存儲、取用環節等,形成標準化的質量管理體系推進機制,以推動機制、過程審核與生產制造的改進。

本文主要是針對變速器和發動機生產過程的各個環節,分別從變速器和發動機總成清潔度質量管控的角度,通過標準化思維,明確推進清潔度規范管理時所需要滿足的要求。

三、細化清潔度管理規范的建立與提升

1. 場地環境

對封閉的變速器車間而言,環境控制應比發動機更加嚴格,針對廠房建設、通道管理、區域規劃等都應有明確的要求,避免交叉污染和異物攜帶入車間等問題。例如,無塵車間內需要有密封的卸貨門或門廊,為隔離廢棄物或其他潛在雜物創造環境,降低車間內因車輛移動將沙土帶入無塵車間的風險;無塵車間內的緊急出口不允許從車間外面把門打開,空氣淋浴/空氣過道只允許辦公人員進入無塵車間,杜絕非相關人員進入車間,降低進入車間人員帶入異物的風險;班組和員工休息處應設在無塵車間外面,以減少足印;避免員工將食物等帶入無塵車間內見(圖1、圖2)。

圖3 油底殼隔襯清洗與整體套袋

圖1 增加的密封卸貨門廊

圖2 空氣淋浴/空氣過道

2. 包裝與存儲

外購件的包裝設計、包裝形式和包裝材料的有效性,可以避免因運輸、零件篩選等過程帶來的清潔度風險。包裝設計應從產品的形狀和定位方面進行考慮,避免零件轉運時磕碰或破壞包裝,產生掉屑或雜質;包裝形式一般采用雙重包裝,防止包裝破損掉屑;包裝材料一般采用塑料袋和塑料盒,耐磨且不易掉屑。若采用紙盒包裝,應有特定要求,以確保其符合清潔度要求。

零件存儲一般采用金屬料架,并需要建立明確的清洗計劃,做到定期清洗,物料盤上下層之間需要有隔離層,防止異物掉落。例如,在物流運輸和料架層之間應進行異物隔離,隔離物也需要有適當的清潔計劃;自動送料零件(除了螺栓)必須用塑料包裝,降低潛在異物掉落風險;零件包裝中可回用隔襯也必須定期清洗;零件包裝應增加整體套袋,避免回用時產生交叉污染(見圖3、圖 4、圖 5)。

圖4 氣門鎖片自動送料,塑料包裝

圖5 KIT區料架上下層有隔板

3. 加工和裝配過程

加工產生的清潔度風險主要為加工面和油孔處的毛刺,其次為水套和螺栓孔內的夾雜、鋁屑,都需要通過刀具本身的斷屑能力、毛刷清理或清洗機的清潔能力進行消除。裝配過程清潔度風險的主要來源較多,例如工具工裝磨損掉屑、裝配過程異物夾雜、異物掉落發動機內部、設備及工位5S等,需要識別出關鍵工位的清潔度風險,明確清潔度控制要求;增加吸塵、防護或翻轉,防止異物掉落;增加密封面的酒精擦拭動作;明確手套類型和更換要求等,提高清潔度的風險管控(見圖6、圖7、圖8)。

圖6 曲軸加工機器人去毛刺

圖7 前蓋密封面無紡布擦拭

圖8 連桿分裝工位內置吸塵器

4. 過程審核與清潔度抽檢

生產制造過程中,清潔度問題種類繁多,涵蓋面廣。為更好地、有效地開展清潔度工作,首先需要成立清潔度改進小組(除了現場質保人員參加外,還應邀請清潔度實驗室、生產車間、工廠規劃部以及物流部的相關人員參加),針對零件來料、包裝運輸、生產制造過程制訂清潔度檢查清單,制定周期性的審核計劃,以推進清潔度工作的持續改進。其次,需要針對每一個零部件和總成件的特點,確定清潔度檢驗指標,跟蹤清潔度磁性檢查記錄,以備檢測清潔度管控過程實施的有效性。另外,還應建立清潔度實驗室與異物數據庫,快捷高效地找到異物產生的根源,提升產品質量改進的能力。

四、結 語

清潔度的推進是一項持續改進的工作,必須有明確的規范,并進行細化,使規范更具可操作性。在實施過程中,通過持續不斷的改進,以進一步提升其可操作性。通過問題提出、與專家討論決議和方案驗證,權衡質量改進的效益與改進產生的成本,才能最終推動清潔度的持續改進和有效實施。本文通過標準化思維,對清潔度工作的推進進行了歸納總結,由此形成的相關規范和標準,上升到工藝高度,在上汽通用汽車動力總成工廠內逐步推廣應用,以達到提高清潔度的管理能力,實現進一步提升發動機和變速器產品質量的目標。