超聲換能器前蓋板材料的選擇與聲場分析*

□ 吳思楠 □ 傅 波 □ 劉 宇 □ 林 波

四川大學制造科學與工程學院 成都610065

超聲清洗是功率超聲應用的主要方向之一,在超聲清洗時,電源提供的電能通過換能器轉變為所需要的超聲振動并傳到清洗液中。一方面,超聲振動致使清洗液中產生局部負壓區而形成空化氣泡,這種氣泡非常不穩定,在某種干擾作用下會猛然閉合,在局部產生很大壓強,產生空化效應,空化作用將工件表面的污漬拉扯下來并粉碎;另一方面,清洗液內的高頻率振動會加速污漬與清洗液的化學反應。影響清洗效果的聲學參數主要有聲強、頻率、聲場分布。聲強越強,空化越明顯,但是聲強達到一定程度后空化趨于飽和,繼續增大反而降低了空化效應,通常用液體中的聲壓間接地反應聲強的大小。頻率越高,產生空化所需的聲強越大,因此,頻率越低,空化越容易產生,空化越強烈,但是低頻不容易穿透深孔,且噪聲較大,超聲清洗的頻率范圍大多選擇在20~50 kHz之間[1]。合理的聲場分布會使零件表面清洗更加均勻。筆者基于有限元仿真軟件COMSOL分析28 kHz頻率下前蓋板金屬材料對換能器聲壓及其分布的影響,為超聲清洗換能器的優化設計提供參考。

1 前后蓋板材料選擇原則

換能器前蓋板的作用,一方面是將換能器產生的絕大部分能量從它的縱向前表面高效地輻射出去。另一方面,前蓋板實際上也充當一個阻抗變換器,它能夠將負載阻抗加以變換以保證壓電陶瓷元件所需的阻抗,從而提高換能器的發射效率,保證一定的頻帶寬度。

換能器的后蓋板主要實現換能器的無障板單向輻射,以保證能量能夠最小限度地從換能器的后表面輻射,從而提高換能器的前向輻射功率。

換能器前蓋板的材料基本上采用輕金屬,后蓋板一般采用重金屬,除此之外,前后蓋板的材料選擇一般遵循以下原則:第一,工作頻率范圍內材料損耗小;第二,材料的抗疲勞強度高,聲阻抗率小,即材料的密度與聲速的乘積小;第三,價格低廉,易于加工[2]。

2 換能器的設計

換能器的設計方法主要有傳統解析法、傳輸矩陣法、有限元法、等效電路法等,筆者采用傳統解析法對換能器進行設計[3]。

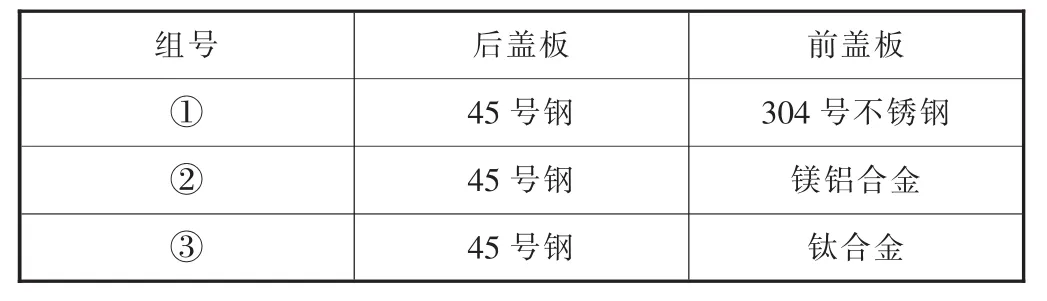

換能器后蓋板材料選用45號鋼,為了比較不同前蓋板材料對超聲清洗中聲壓的影響,同時考慮到防腐蝕的因素,前蓋板材料分別選用304號不銹鋼、鎂鋁合金、鈦合金三種材料,分組見表1。四種材料參數見表2。

表1 前后蓋板的材料選擇

表2 材料參數表

功率超聲一般選用發射型的鋯鈦酸鉛材料,筆者采用PZT-8型壓電陶瓷片,材料參數見表3。

表3 PZT-8材料參數

以第①組為例設計超聲換能器[4]。

超聲清洗一般選用喇叭狀超聲換能器,如圖1所示。換能器頻率選用28 kHz,壓電陶瓷材料選擇PZT-8型,后蓋板材料選擇45號鋼,前蓋板材料選擇304號不銹鋼,振幅最小點在前蓋板和壓電陶瓷片交界面處。

▲圖1 喇叭狀換能器結構示意圖

后蓋板直徑D1=30 mm,密度 ρ1=7.81 g/cm3,聲速c1=5.17×106mm/s,壓電陶瓷片外徑為30 mm,中心孔直徑為12 mm,厚度為6 mm,壓電陶瓷的密度ρ2=7.6 g/cm3,壓電陶瓷的聲速c2=3.271×106mm/s。前蓋板前端直徑45 mm,后端直徑D2=30 mm,密度 ρ3=7.7 g/cm3,聲速c3=4.941×106mm/s。

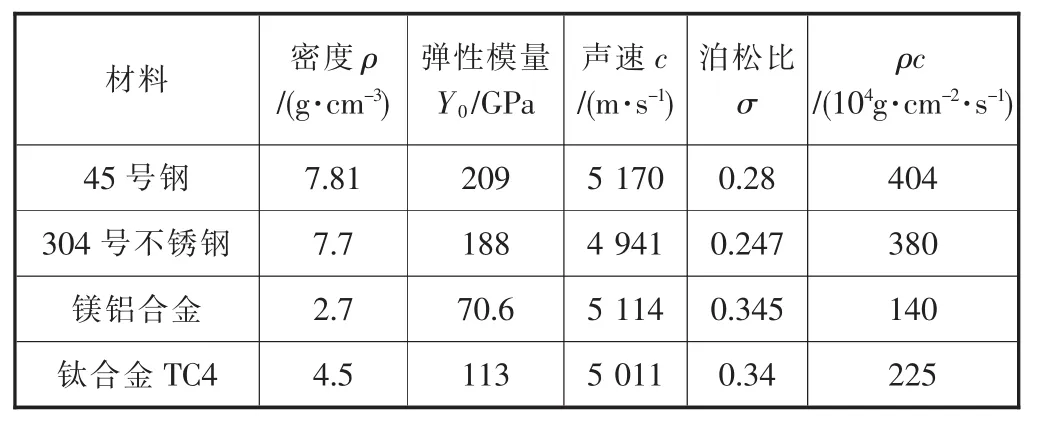

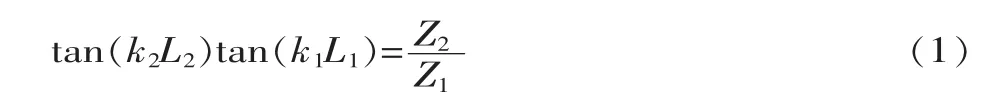

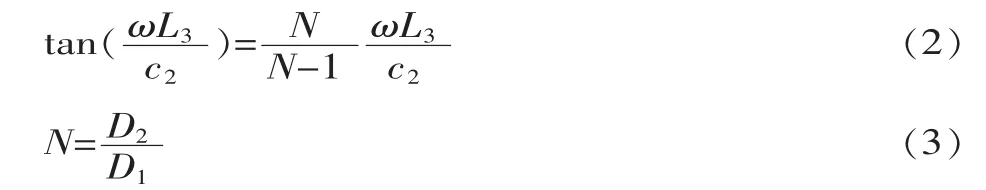

后蓋板長度滿足方程:

式中:k1為后蓋板的圓波數;k2為壓電陶瓷片的圓波數;L1為后蓋板長度;L2為壓電陶瓷片厚度;Z1為后蓋板的波阻抗;Z2為前蓋板的波阻抗。

前蓋板的前端直徑不宜過大[5],取前端直徑D2=45 mm,根據公式:

式中:N為前蓋板前端直徑與后蓋板直徑的比值;超聲波的角速度ω=2仔f,f為換能器的設計頻率28 kHz。

可得L3=37 mm。

計算得三組換能器的具體參數見表4。

表4 換能器尺寸參數mm

3 超聲換能器的有限元分析及優化

利用SolidWorks對設計的超聲換能器進行建模,建模過程中簡化了孔與螺栓,然后導入ANSYS Workbench中添加對應材料進行模態分析,確定最終模型尺寸并重新建模。將①~③號換能器模型導入ANSYS APDL中進行諧響應分析,模擬輸出振幅與頻率特性曲線,如圖2所示。

從圖2中可以初步分析出:①號換能器的后蓋板振幅大于前蓋板振幅,說明換能器轉換的機械能有很大一部分從后蓋板流失。②號換能器的前蓋板振幅大于后蓋板振幅,且②號換能器前蓋板振幅明顯大于③號換能器。因此②號換能器從前蓋板輸出的機械能最大。

▲圖2 三組換能器幅頻曲線

對換能器進行壓電耦合的諧響應分析可獲得其在施加不同電壓時的結構位移對頻率的幅頻特性曲線、電導納曲線等。通過分析諧振頻率與位移振幅的特性曲線,可對換能器施加相應頻率的電壓激勵從而使換能器在最大振幅狀態下工作。對優化后的超聲換能器進行諧響應分析,觀察其在200 V電壓激勵時,在不同頻率下的振幅。諧響應分析中振幅最大的頻率與模態分析中的縱振頻率基本相同,①號換能器最大振幅1.76×10-6m,②號換能器最大振幅1.97×10-5m,③號換能器最大振幅1.22×10-5m。

4 聲場分析

建立如圖3所示的超聲清洗系統模型,清洗槽為底面半徑200 mm、高度200 mm的圓柱,超聲換能器位于底部中心處。由于目前超聲清洗的清洗劑絕大多數都是水基清洗劑,清洗劑使用的質量百分比一般為2%~5%[6]。因此,清洗機內部液體可簡化為水,且無黏滯性、不可壓縮,清洗機側壁和底部呈剛性,頂部與空氣接觸。

▲圖3 超聲清洗系統模型

通過多物理場仿真軟件COMSOL對超聲清洗系統進行聲場的模擬仿真,主要運用到聲學模塊、壓電耦合模塊。仿真時采用三維建模;正極電壓為200 V;壓力聲學模塊選擇的材料為水;頂部與空氣接觸,故定義為軟聲場邊界,其余表面與清洗機內壁接觸,故定義為硬聲場邊界;選擇四面體網格進行網格劃分[7]。

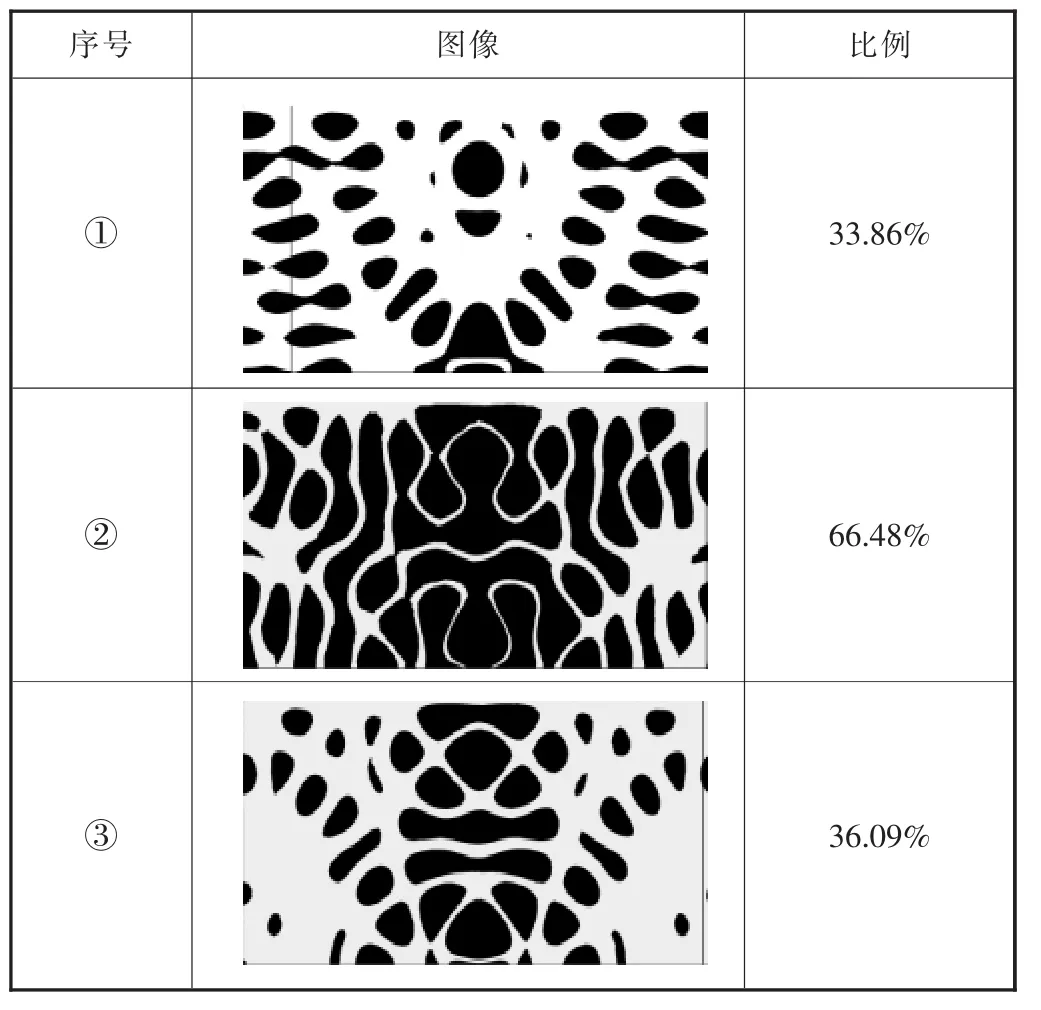

由于液體中空化效應主要取決于聲壓幅值和聲能密度的均勻性,因此筆者提取了有限元分析中的所有節點,用其算術平均值反映聲場的強弱,用相對標準偏差反映聲場的均勻性[8]。圖4所示為聲壓分布圖。

▲圖4 三組換能器聲壓分布圖

式中:Pi為所選樣本的聲壓強度,P為樣本空間內的平均聲壓強度;s為樣本空間內聲壓強度的標準差。

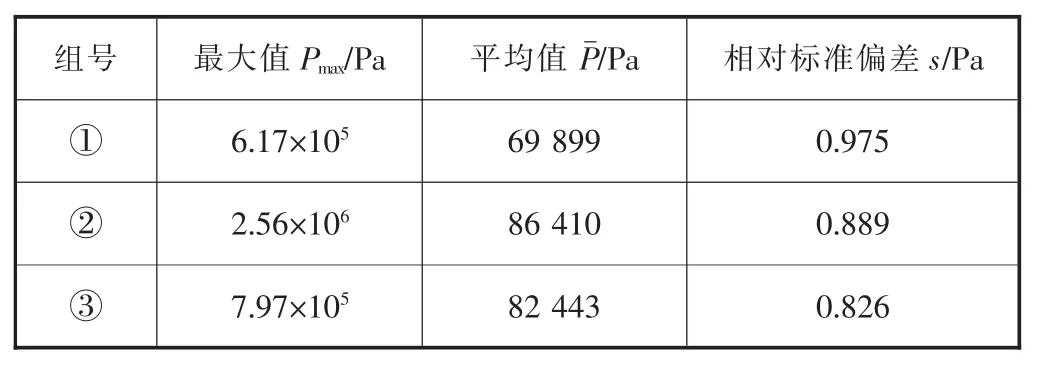

從X-Z平面聲壓分布圖中可以看出,聲壓從中心向外正負壓交替,呈現出遞減趨勢。由于聲壓呈現出的中心對稱的特點,只需取Y-Z平面上的聲壓進行計算。計算結果見表5。

從表中數據可以看出,平均聲場強度最大的是第②組,而相對標準偏差最小的是第③組,即聲場分布最均勻的是第③組。但是②③兩組的相對標準偏差數值差別不大,且明顯優于第①組。

表5 聲壓參數

5 液體空化所需聲壓強度

交變聲壓幅值大于液體靜壓力時會有負壓產生,只有當負壓超過液體強度時才會形成空化,使液體產生空化的最低聲強或聲壓幅值稱為空化閾。空化閾PC的表達式如下[9]:

式中:20℃時,水的液體強度P0=105Pa;飽和蒸汽壓PV=2.338 8×103Pa;表面張力T=72.75×10-3N/m;空化氣泡的初始半徑R0=5μm。

因此,20℃時水的空化閾PC=1.03×105Pa。

提取Y-Z平面中聲壓值大于空化閾的部分,即達到空化的區域(圖中黑色區域為可空化的區域),用MATLAB的圖像處理功能計算空化區域占總面積的比例[10],見表6。顯然,②號換能器產生的空化區域最廣。

6 結束語

筆者以聲壓強度、聲場分布的均勻性及產生空化的區域面積為指標,分析比較了304號不銹鋼、鎂鋁合金和鈦合金三種金屬材料作為前蓋板時的差異,從有限元分析結果來看,鎂鋁合金的性能要優于其它兩種材料,并且鎂鋁合金的加工性能好,價格便宜,但是鎂鋁合金抗空化腐蝕能力較差。鈦合金有很好的力學性能,綜合性能較好,但價格較貴且不易加工。304號不銹鋼的機械損耗較大,且密度較高,不利于聲能最大程度地從前蓋板發射出去。總體而言,鎂鋁合金可以作為換能器前蓋板的優選材料。

表6 空化區域及所占比例