重力鑄造鋁合金副車架的數值模擬和試驗驗證

朱德瓏 羅四維 杜 華 易 斌 李華斌 張 梅

(1.省部共建高品質特殊鋼冶金與制備國家重點實驗室、上海市鋼鐵冶金新技術開發應用重點實驗室和上海大學材料科學與工程學院,上海 200072;2.上汽集團股份有限公司技術中心,上海 201804)

近幾年來,汽車輕量化的發展已成為時代的潮流,是應對汽車保有量快速增長所帶來的能源和環境問題的有效措施。根據相關的試驗數據,汽車每減重10%,燃燒率提高6%- 8%,耗油量降低5%~9%,二氧化碳等汽車尾氣排放減少13%[1]。汽車輕量化的途徑主要有兩種:一是優化汽車框架結構;二是在車身制造上采用輕質材料[2- 5]。汽車輕量化是汽車結構設計、材料選擇、工藝編排等多方面因素的優勢集成,但最主要的還是材料的輕量化[6]。汽車輕量化材料主要是比強度較高的材料,包括鋁、鎂合金以及各種復合材料。其中鋁合金是輕量化的關鍵金屬材料[7]。

鋁合金具有密度小、成形性好、耐腐蝕性能優良等特點,成為實現汽車輕量化的重要途徑[8]。而鑄造鋁合金和變形鋁合金在汽車車身、底盤和動力總成上早已得到大量應用[9],如底盤中的副車架。副車架作為底盤系統重要的承載元件,與車身和懸掛系統相連,主要作用是提高懸掛系統的連接剛度,減小路面震動的傳入,從而帶來良好的舒適性[10]。其主結構形狀多為U型結構[11]。

對于底盤重要結構件的副車架輕量化設計來說,鋁合金材料的選用是大勢所趨[12]。與國外副車架的研發和應用情況相比較,國內副車架的研發處于落后地位。目前,副車架結構的設計主要根據國外的研發成果進行適應性改造,自主創新能力還較弱。在高性能副車架生產方面,尤其是鑄造鋁合金副車架還依賴進口。因此,對鋁合金副車架的應用研究還需加強。

某副車架材質為鑄造鋁合金,鑄件形狀復雜、截面積變化急劇,要求充型平穩,表面光滑,關鍵部位無縮松、縮孔缺陷。因此,研究適用于大批量生產,具備高材料利用率和生產效率的鑄造工藝就變得十分必要。采用Adstefan鑄造模擬軟件對該副車架重力鑄造過程進行數值模擬,分析其在鑄造過程中可能出現的縮松、縮孔等缺陷,同時優化工藝參數,并通過試驗進行驗證。

1 試驗材料及方法

部分副車架三維模型如圖1所示,其材質為A356鋁合金,采用金屬型重力澆注進行試制。

圖1 副車架鑄鋁件局部三維模型Fig.1 Three- dimensional model of the part of sub- frame

首先在CATIA軟件中完成澆注系統的設計建模,將制作好的三維立體模型存儲為STL的格式以備在模擬時使用,最后導入Adstefan鑄造模擬軟件中進行網格劃分并實施工藝參數的優化設計。

2 試驗結果與分析

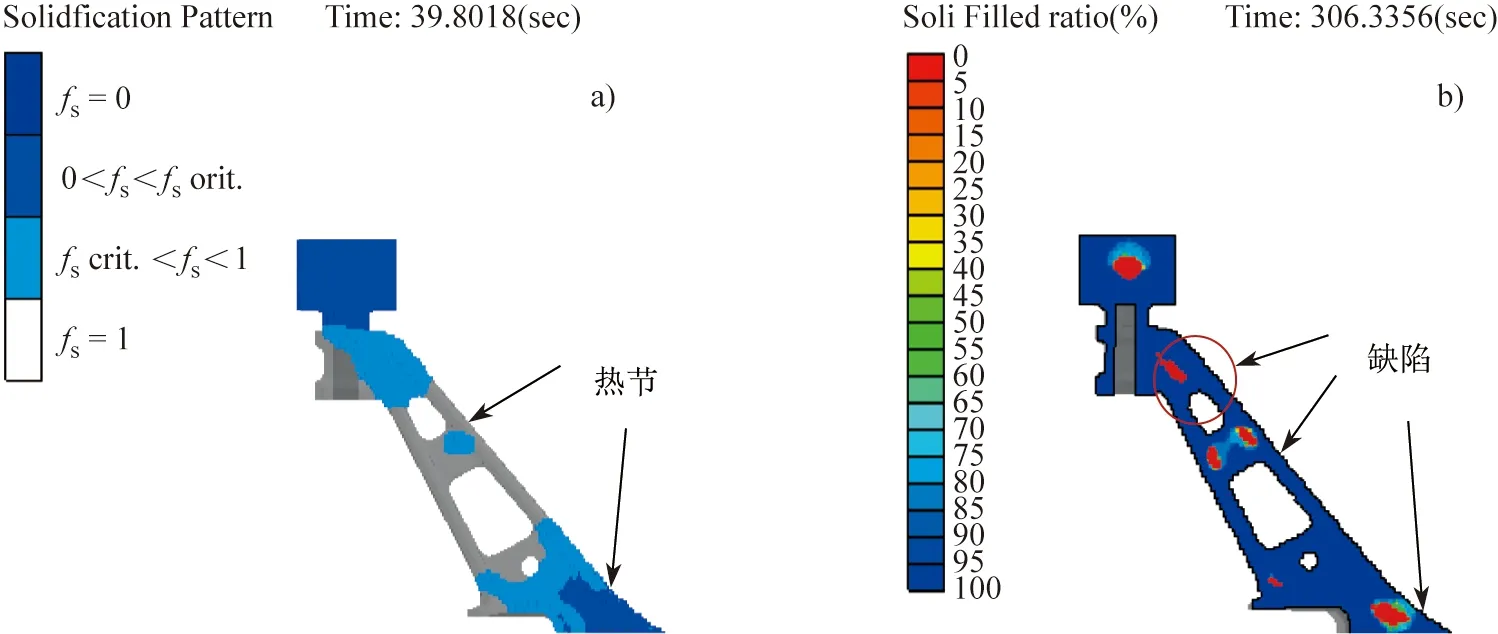

初次模擬時,可先進行簡易的模擬來觀察鑄件可能存在熱節的位置(見圖2),以便于在熱節處布置冷卻水管來改善凝固順序,從而有效地避免缺陷的產生,之后再進行重力鑄造各參數的優化設計。

圖2 鑄件的(a)凝固過程和(b)縮松縮孔模擬結果Fig.2 Simulation results of (a)solidification process and (b) shrinkage of the casting

從圖2中可以看出,鑄件凝固時存在多處熱節,與縮松縮孔出現的位置吻合度很高,因而需要在熱節處布置冷卻水管以加快金屬液的凝固,避免在凝固末期產生縮松縮孔缺陷。

將布置完冷卻水管的模型以STL文件的形式導入Adstefan軟件進行模擬,研究的變量有澆注溫度、澆注速度和模具溫度。通過對參數的改變,觀察其對充型過程、凝固過程以及縮松縮孔的影響。模擬采用的是金屬型重力鑄造,通過底注方式進行澆注。

2.1 澆注溫度的影響

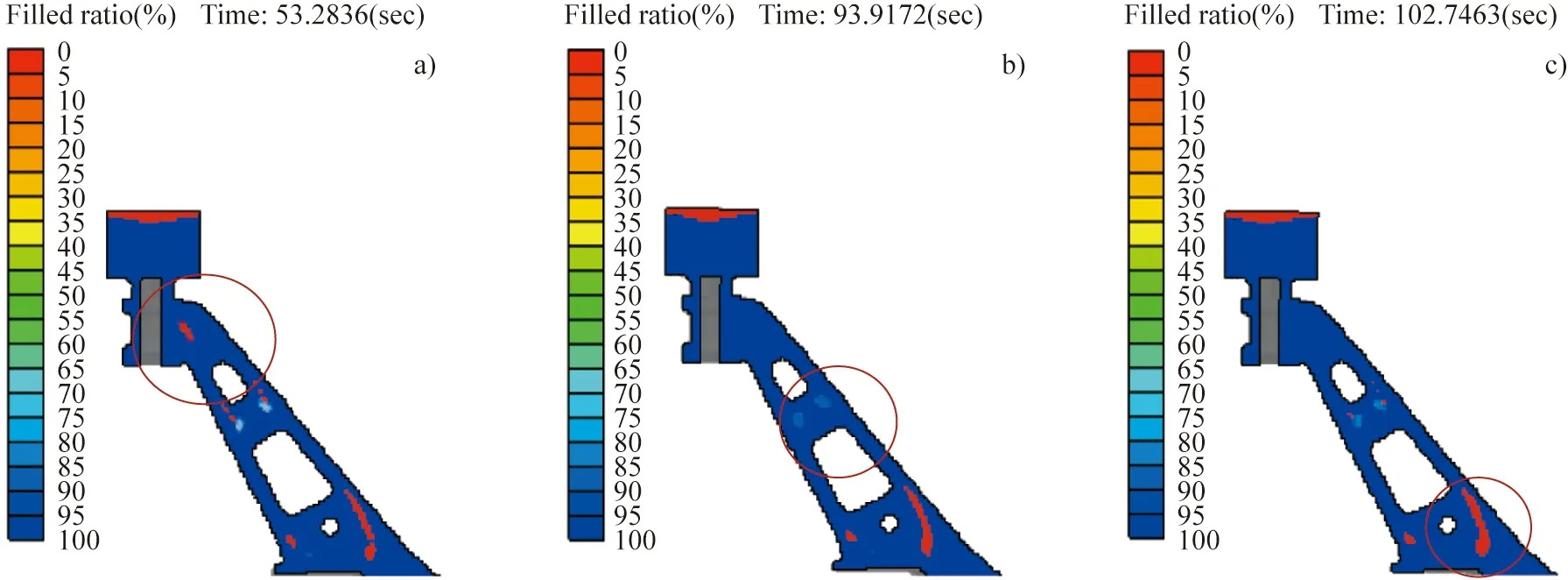

澆注溫度對縮松縮孔和溫度場的影響如圖3所示,澆注溫度分別為650、700和750 ℃,澆注速度(15 cm/s)及模具溫度(300 ℃)保持不變。三個溫度下的充型過程相近,金屬液面均呈平穩上升態勢,無明顯紊流。

圖3 (a)650 ℃、(b)700 ℃、(c)750 ℃澆注溫度下縮松縮孔預測圖Fig.3 Diagrams showing shrinkge likely to produce during the pouring at (a) 650 ℃, (b) 700 ℃ and (c) 750 ℃

由圖3(b)可以看出,紅色圓圈處在較高澆注溫度下無明顯缺陷,說明冷卻水管的布置加快了該處的冷速,消除了熱節。但圖3(c)圓圈處在三個澆注溫度下均存在縮松縮孔,主要原因是該處截面積相較于鑄件其他部位過大,周圍較薄處的金屬液凝固較早,使得金屬液無法順序凝固。而圖3(a)圓圈處的缺陷只存在于較低澆注溫度下,對應其溫度場可以發現,當澆注溫度較低時充型至鑄件末端的金屬液溫度過低,已經低于液相線溫度,因而凝固時的補縮能力不足。當澆注溫度為750 ℃時,存在過燒且能耗大的問題,此外溫度升高,金屬液吸氣性迅速升高,凝固冷卻時逸出氣體易形成氣孔針眼等缺陷,因而選擇700 ℃為澆注溫度較為合理。

2.2 澆注速度的影響

澆注速度對縮松縮孔和充型過程的影響如圖4所示,澆注速度分別為5、15和25 cm/s,澆注溫度(700 ℃)及模具溫度(300 ℃)保持不變。

圖4 (a)5 cm/s、(b)15 cm/s、(c)25 cm/s澆注速度下縮松縮孔預測圖Fig.4 Diagrams showing shrinkge likely to produce during the pouring at speeds of (a) 5 cm/s, (b) 15 cm/s and (c) 25 cm/s

觀察圖4(a)中圓圈處的缺陷和澆注溫度過低時類似。這是由于澆注速度偏低,雖然充型過程保證了層流充型,但金屬液充型變慢,溫度下降較大,導致黏度升高、流動性降低,其補縮能力下降,因而會產生缺陷,該情況在澆注速度提高后便消失。當澆注速度為25 cm/s時,由于澆注速度過快,在澆口處會造成噴射,與空氣極易反應生成氧化物夾雜,還會導致卷氣等問題,對應其縮松縮孔如圖4(c)可以發現,在該處出現了較其他澆注速度下數量更多的缺陷,因而選擇充型較為平穩且缺陷較少的15 cm/s澆注速度較為合理。

2.3 模具溫度的影響

模具溫度對縮松縮孔的影響如圖5所示,模具溫度分別為250、300和350 ℃,澆注溫度(700 ℃)及澆注速度(15 cm/s)保持不變。

通常來說,模具預熱溫度會直接影響金屬液充型過程中的流動性。當模具溫度過低時,金屬液冷卻過快,在充型末期會出現補縮能力不足的情況;而當模具溫度過高時,能耗過大,同時造成與冷卻水管接觸的部分冷熱變化劇烈,模具壽命降低。

由圖5(a)中的圓圈處發現,模具溫度較低時,鑄件的頂端出現了縮松縮孔缺陷,但隨著模具溫度的升高,該處缺陷逐漸消失,說明模具溫度350 ℃最為合適。

圖5 (a)250 ℃、(b)300 ℃、(c)350 ℃模具溫度下縮松縮孔預測圖Fig.5 Diagrams showing shrinkge likely to produce puring in mold at (a) 250 ℃, (b) 300 ℃ and (c) 350 ℃

上述研究發現,雖然冷卻水管的加入能夠有效地加快熱節處的冷速,減少缺陷的產生,但工藝參數的改變均無法全部消除鑄件鑄造過程產生的缺陷。分析不同參數下的鑄件模擬結果,主要原因是鑄件部分位置的截面積突變,導致周圍截面積較小的部分優先凝固。且鑄件的形狀復雜,冷卻水管的布置對熱節處的冷卻效果無法充分體現,最終使得鑄件無法實現順序凝固,產生多處熱節,造成縮松縮孔的出現。因此,通過數值模擬的結果可得出最佳的工藝參數為澆注速度15 cm/s、澆注溫度700 ℃、模具溫度350 ℃。

3 汽車副車架試制與缺陷分析

3.1 副車架試制

按照上述模擬出的最優工藝參數進行金屬型重力鑄造樣件試制(見圖6)。可以看出,鑄件充型良好,在外觀上無明顯裂紋等缺陷。因而需進行內部缺陷分析,與模擬結果相印證。

圖6 優化工藝后的鑄件Fig.6 Optimized casting

3.2 缺陷分析

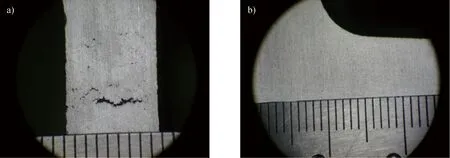

根據上述模擬結果可知,對于圖6中圓圈處的部位優化最為明顯。在未優化前,該處出現明顯的熱節,在凝固終期形成嚴重的縮松縮孔,如圖2(b)中的相應位置,紅色表明該處金屬液的填充率很低即存在縮孔缺陷。而經工藝參數優化的模擬結果,見圖5(c),可見縮松縮孔缺陷模擬結果表現為藍色,即凝固后該處填充率較高,鑄件致密。

在為了驗證Adstefan鑄造模擬軟件的模擬結果,在鑄件該位置進行線切割,然后經水磨去除劃痕后進行宏觀金相觀察,如圖7所示。不難看出,在優化前的鑄件內部存在著嚴重的縮孔缺陷,長約4 mm,同時周圍分布著大量的針孔、縮松等缺陷。縮孔的長度占了近鑄件厚度的一半,嚴重惡化了鑄件的強度與韌性,無法滿足生產要求(<3 mm)。而經優化后的鑄件金相圖(見圖7(b))可以看出,鑄件截面上無明顯鑄造缺陷,且表面光亮致密,符合生產要求(<3 mm)。經優化后的鑄件質量顯著提高,縮松縮孔缺陷顯著減少,與模擬結果相吻合,證明了通過模擬軟件優化鑄造工藝參數是一種有效的方法。

圖7 (a)優化前和(b)優化后鑄件的金相圖Fig.7 Metallographs of castings (a) before and (b) after being optimized

4 結論

(1) 根據副車架鑄鋁件的結構特征,采用金屬型重力鑄造。通過Adstefan軟件進行數值模擬,對零件的鑄造工藝進行優化,得到切實可行的金屬型重力鑄造工藝。

(2) 通過對鑄件工藝參數的優化,得到了最佳澆注溫度為700 ℃、澆注速度為15 cm/s、模具溫度為350 ℃。

(3) 在模擬過程中,由于副車架鑄鋁件形狀不規則且壁厚不均勻,易形成縮孔等缺陷。通過鑄造工藝的優化,模擬結果與實際鑄件的截面金相觀察相一致,鑄件質量大大提高。

[1] 杜明義. 用鋁合金材料實現汽車輕量化[J]. 輕合金加工技術, 2007, 35(2): 11- 12.

[2] 喬永鋒. 鋁在汽車后市場中的應用及趨勢[J]. 世界有色金屬, 2014(2): 57- 58.

[3] 鄭海彤. 金屬材料在汽車輕量化中的應用與發展研究[J]. 科技資訊, 2014, 12(10): 56- 57.

[4] 王丹. 鋁合金汽車板應用及生產現狀[J]. 上海有色金屬, 2013, 34(3): 130- 133.

[5] 朱敏,曹娟華. 鋁合金在汽車上的應用分析[J]. 江西化工, 2013(2): 31- 35.

[6] 張曉冉. 某鋁合金汽車副車架的研發[D].濟南:山東大學, 2016.

[7] 許珞萍,邵光杰,李麟,等. 汽車輕量化用金屬材料及其發展動態[J]. 上海金屬, 2002,24 (3): 1- 7.

[8] 孟令奇,程世偉,張恒華. 合金元素對鋁合金熔體中氫含量的影響[J].上海金屬, 2016,38(6): 38- 42.

[9] 史東杰,張宇,王連波,等. 汽車鋁合金副車架應用現狀[J]. 輕合金加工技術, 2015, 43(8): 16- 19.

[10] 馮金芝,鄧江波,鄭松林,等. 基于材料替換的轎車副車架設計方法[J]. 汽車工程, 2016, 38(6): 778- 782.

[11] 王志磊. 副車架壓脹成形工藝研究及模具的拓撲優化[D]. 秦皇島:燕山大學, 2016.

[12] 陳磊,程穩正,孫玨,等. 鋁合金鑄造副車架開發[J]. 汽車技術, 2015 (2): 58- 62.