圓筒混合機振動治理措施的研究

鄭 波

(萊蕪鋼鐵集團有限公司設備檢修中心,山東萊蕪 271104)

0 引言

燒結料的混合與制粒是燒結生產中的一個重要過程,它是由圓筒混合機通過混合作業來實現的,大型的圓筒混合機一般采用齒輪齒圈傳動和金屬托輥支撐,這樣的圓筒混合機傳遞功率大,使用壽命長,但是由于圓筒的筒體和齒輪齒圈的制造安裝誤差,筒體變形,支撐金屬托輥和輥圈磨損不均勻,齒輪齒圈磨損,水泥基礎下沉不均等,使得筒體旋轉中心和幾何中心不對中,筒體內物料的偏心引起圓筒混合機振動異常。

1 現狀

萊鋼型鋼煉鐵廠2臺265 m2燒結機配備的Φ4000 mm×18 000 mm二次圓筒混合機(生產能力735 t/h,筒體轉速6.5 r/min),自2004年5月投產以來,只對圓筒混合機的金屬托輥和傳動齒輪進行過更換,其余組件從未進行過處理。2017年以來2#機中265 m2燒結機的二次圓筒混合機出現主設備與基礎明顯共振的問題,齒輪齒圈磨損嚴重,托輥與輥圈磨損不均勻,基礎二次灌漿層多處出現裂痕,廠房周圍地塊有強烈振動感,磚混墻體與水泥框架出現分離跡象,存在危及人身安全的重大隱患。雖經多次處理,均未從根本上消除振動,2017年11月265 m2燒結機大修期間對圓筒混合機進行了徹底處理,加固了設備地基,對筒體進行重新找正,更換4個金屬托輥并調整托輥與輥圈之間接觸面積,更換齒輪齒圈,并對小齒輪、減速機、電機及慢速傳動裝置重新調整。

2 實施方案

2.1 地基加固,筒體找正,托輥更換調整

清理原基座二次灌漿層,找出永久基準點和基礎中心線,對設備基礎位置、標高、縱橫向中心偏差進行測量,重新調整墊鐵,焊接加固,再次進行二次灌漿。調整筒體,使其中心線與基礎中心線重合,并調整筒體傾角使其保持1.5°。托輥與輥圈磨損不均勻,導致輥圈中間高,兩側低,對鼓起的輥圈中部采用現場加工的方法進行消除,并保證其圓度符合圖紙要求,更換4個托輥,調整托輥與輥圈之間的接觸面積。為了保證托輥與筒體之間的擠壓強度,筒體兩側托輥軸線的平行度應<0.2 mm,筒體單側托輥軸線的直線度應<0.2 mm。托輥與輥圈接觸面應良好,調整的方法是在托輥上涂紅丹粉,檢查托輥與輥圈之間的接觸面積,通過調整托輥軸承座的調整螺栓進行調整,托輥與輥圈接觸面積達到60%時,將托輥固定。對4個托輥與輥圈的調整均依照此方法進行。

2.2 齒圈更換調整

混合機的大齒圈由2個半齒圈組成,其間由4-M48螺栓連接,大齒圈用20-M50螺栓和16-M36螺栓與筒體上的齒圈架連接,其中,16-M36螺栓為連接螺栓起連接及緊固作用,20-M50螺栓為配合螺栓,承受剪力。如圖1所示

更換大齒圈時,將大齒圈護罩拆除完后,將筒體用倒鏈旋轉調整至其中一個半齒圈中心位于筒體正下方的位置,則另一半齒圈的中心位于筒體正上方,拆除4-M48連接螺栓。拆除位于筒體上部齒圈的10-M50配合螺栓和8-M36連接螺栓,用電動葫蘆將上部半齒圈吊離完成半齒圈拆除工作。然后用電動葫蘆將半齒圈新備件吊至筒體上部,放在被拆除的半齒圈的位置,待半齒圈的螺栓孔對準齒圈架的螺栓孔后,用8-M36連接螺栓進行連接,完成半齒圈安裝工作。再將筒體旋轉180°,將底部原有的舊半齒圈旋轉至筒體上部,用同樣的方法完成第二個半齒圈的更換。

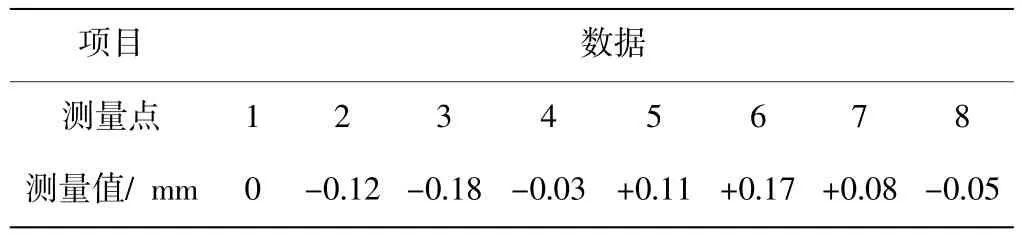

齒圈更換完成之后,檢查齒圈的端面跳動和徑向跳動。檢查端面跳動時,在齒圈的側面安裝百分表,筒體每轉動45°測量記錄一次數據,測得一組數據如表1。大齒圈端面跳動誤差為+0.17-(-0.18)=0.35<1.5,符合圖紙要求。

圖1 混合機大齒圈結構示意圖

表1 大齒圈的端面跳動公差測量結果

檢查徑向跳動時,在齒圈的外面安裝百分表,筒體每轉動45°測量記錄一組數據,測得一組數據如表2。

表2 大齒圈的徑向跳動公差測量結果

大齒圈徑向跳動誤差為+0.92-(-0.62)=1.54>1.5,不符合圖紙要求。用100 t液壓千斤頂將齒圈位置作適當調整,再轉動筒體,重復測量和調整,最終得到一組數據如表3。大齒圈端面跳動誤差為+0.97-(-0.22)=1.19<1.5,符合圖紙要求。

表3 大齒圈的徑向跳動公差測量結果mm

大齒圈找正后,將16-M36連接螺栓全部緊固,防止齒圈移動。檢查發現配合螺栓的位置偏差最大達到2 mm,于是用Φ52 mm鉸刀現場鉸孔,再根據鉸孔尺寸配用相應螺栓。以此來保證配合螺栓的安裝符合大齒圈連接及受力要求。然后將兩個半齒圈用4-M48螺栓連接,螺栓緊固后,齒圈與筒體及兩個半齒圈,結合面應緊密貼合,用0.05 mm塞尺檢查,不得塞入。

2.3 齒輪更換調整,減速機、電機、慢速傳動裝置找正

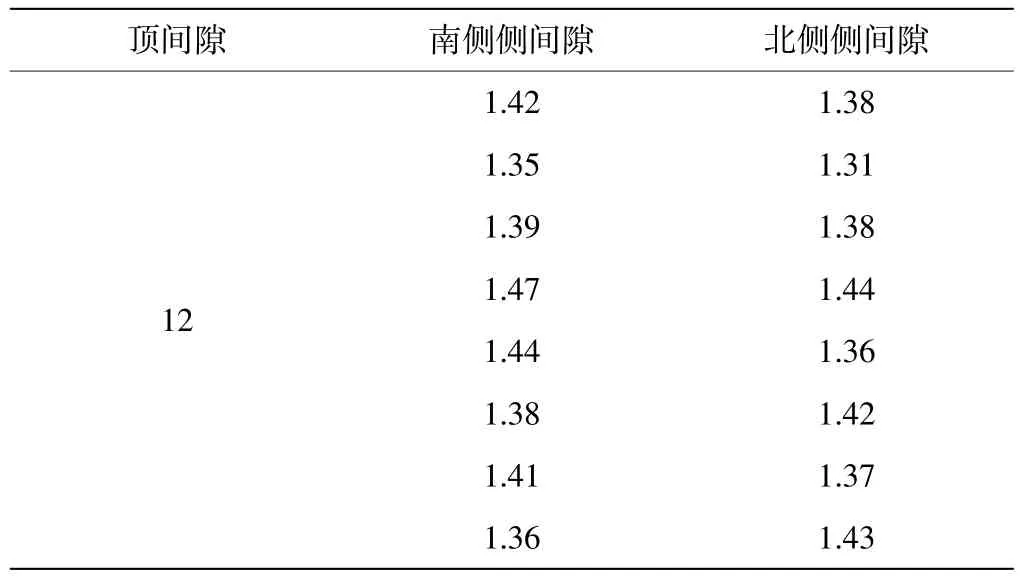

齒圈更換完成之后,對混合機的小齒輪進行更換找正。拆除小齒輪護罩,將舊的小齒輪拆除,新的小齒輪安裝時,應首先根據圖紙給定位置和標高進行安裝,混合機齒圈的模數為40 mm,齒頂間隙應為(0.25-0.3)×模數,即為 10~12 mm,在保持齒頂間隙為12 mm的前提下,測量齒輪嚙合的側間隙,并通過小齒圈軸承座的調整螺栓進行調整,齒圈每轉動45°測量記錄一次數據,最終測得一組數據如表4。

表4 小齒輪找正數據mm

齒輪的嚙合側間隙<1.5 mm,南北兩側的側間隙之差最大為0.08 mm,<0.1 mm,符合安裝要求。此時將小齒輪固定。

以找正后的小齒輪聯軸器為基準找正減速機,通過調整墊鐵以及調整減速機底部的調整螺栓來調節聯軸器的間距和同軸度,達到圖紙要求后固定減速機,以減速機高速端聯軸器為基準,用同樣的方法來找正電機和慢速傳動裝置。

以上內容全部完成之后,對托輥與輥圈以及小齒輪與齒圈進行供油,并對各軸承座進行加油潤滑,對混合機的附屬裝置進行恢復,恢復被拆除的齒輪齒圈護罩、托輥輥圈護罩,以保證設備密封與除塵。

2.4 實施效果

經過上述一系列治理措施后,混合機試車驗收一次通過,基礎與混合機共振現象消失,混合機振動顯著降低,設備及安全隱患消除。設備運行狀態保持良好,為同行業的混合機振動治理提供了經驗。

3 結語

從混合機投產之后的運行情況來看,對混合機的治理措施是成功的。總結經驗有:①后續設備的安裝精度都以上一道工序設備的安裝精度為基準,所以必須保證初始設備的安裝精度。基礎加固,筒體找正是后續設備安裝的基礎,必須保證其精度符合安裝要求。②托輥的安裝要保證其安裝精度,并保證與輥圈的接觸面積符合安裝要求。③大齒圈的安裝要保證其端面跳動和徑向跳動符合安裝要求。④小齒輪的安裝要保證與大齒圈嚙合的精度,并以小齒輪為基準完成對傳動系統的調整。