沃爾沃B4204T11發(fā)動機結構與工作原理(三)

王卓

8.燃油系統(tǒng)

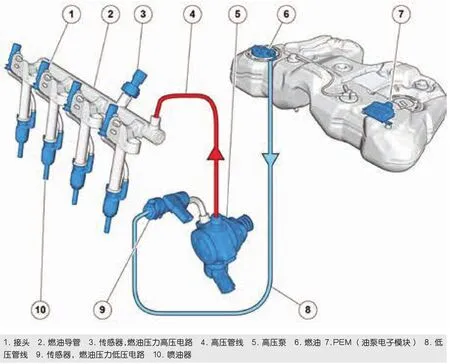

(1)燃油系統(tǒng)組成(如圖48所示)

┃圖48

燃油系統(tǒng)主要組件包括:

◆含PCV(壓力控制閥)之高壓泵

◆燃油導管

◆傳感器,燃油壓力高壓電路

◆噴油器

◆傳感器,燃油壓力低壓電路

◆燃油泵,低壓

燃油分配管內的怠速燃油壓力約為11MPa,其他負載壓力介于2~20MPa之間。 為了精確控制在怠速時的噴油,需要相對較高的壓力。這是為了在1ms以內的短噴射時間獲得正確的預定噴射量。 若燃油分配管的燃油壓力超過23MPa,高壓端的安全閥自動開啟,并將燃油送回入口側(低壓側)。 通常燃油壓力越高,負載越大。調節(jié)原則是基于在ECM中的計算模型。根據駕駛人的扭力要求,會發(fā)生以下情況:空氣要求→測得的空氣量→所需的燃油量→所需的燃油壓力→測得的燃油壓力→通過噴油正時提供所需的燃油量。傳感器(燃油壓力、高壓側)位置,如圖49所示。

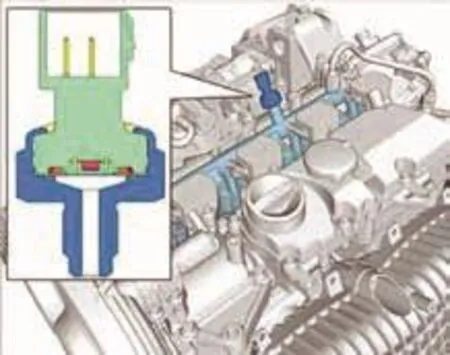

┃圖49

該傳感器包含在燃油導管中作為一個裝置。對燃油導管密封件是一種金屬對金屬的密封件。

加壓燃油在薄膜上作用,進而通過機油針對傳感器晶片作用。該晶片將壓力轉換成5V的電變量,并將當前燃油壓力告知ECM。不可從燃油管拆下該傳感器。若發(fā)生探頭故障,必須更換該燃油導管。傳感器(燃油壓力、低壓側)位置如圖50所示。

┃圖50

該傳感器是由ECM提供5V電源的壓阻式傳感器。傳送至ECM的信號是介于0.5~4.5V的類比電壓信號。該信號是給ECM之回應,說明經由PEM之燃油泵控制是否正確。至高壓泵之壓力約為300~620kPa的相對壓力,取決于驅動條件及燃油溫度。

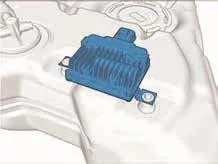

(2)PEM(油泵電子模塊)(如圖51所示)

ECM以12V的PWM信號發(fā)送有關所需燃油壓力之請求至PEM。PEM隨后通過一個12V信號控制該泵轉速。

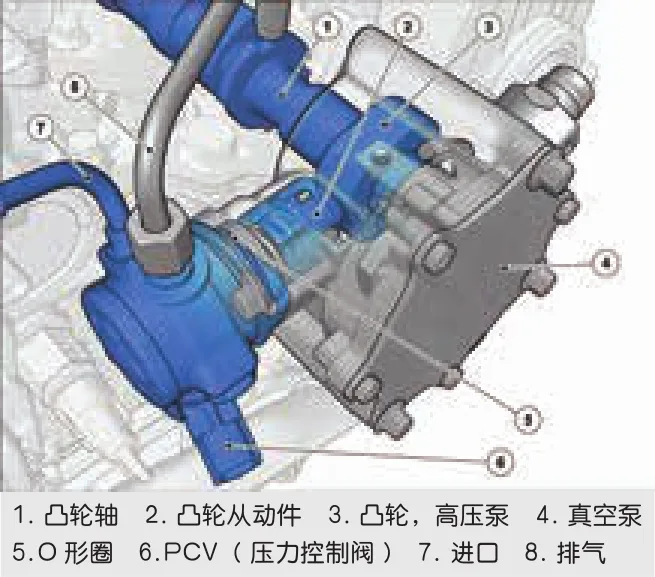

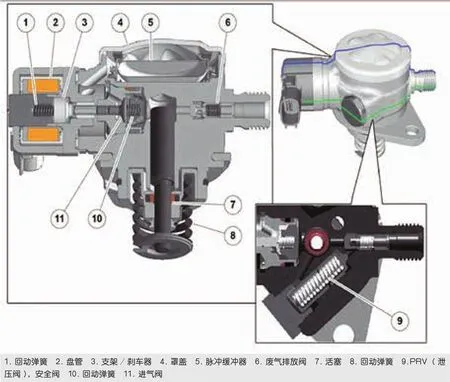

(3)高壓泵(如圖52所示)

┃圖51

┃圖52

高壓泵安裝在真空泵殼體中。高壓泵的抽吸作用是通過活塞往復運動來實現(xiàn)。活塞對著具有4個凸角的凸輪滾動。凸輪是由排氣凸輪軸所驅動,并同時操作真空泵。凸輪軸轉動因而具有4個沖程。凸輪凸角舉升高度為4mm。每沖程容量為0.283cm3。高壓泵的功能是控制并形成所需要的壓力,使得噴油器可以在燃燒室內在一個特定時間段噴射出正確燃油量的燃油。高壓泵因而可將燃油加壓至燃油分配管,然后通過噴油器把燃油噴射到燃燒室內。高壓泵是全不銹鋼制造,沒有內部的O形圈密封使其格外堅固。該泵可應付高達20MPa的壓力。

┃圖54

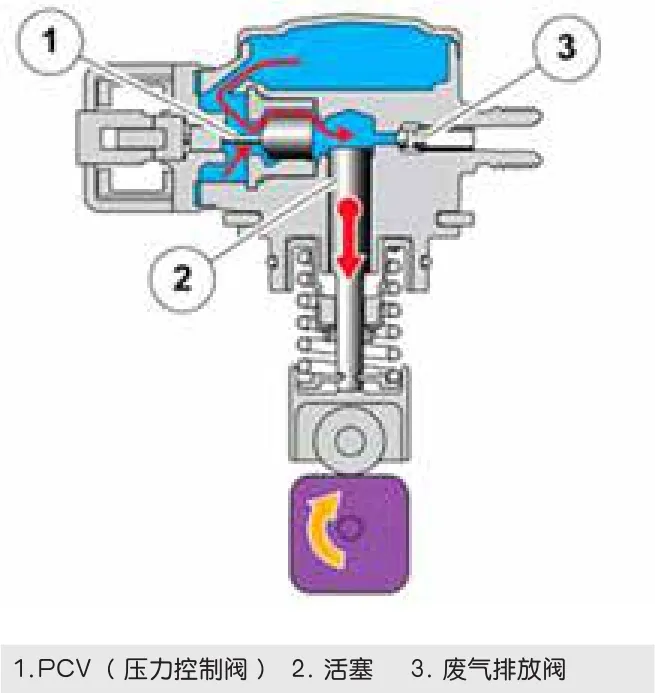

(4)PCV (壓力控制閥)(如圖53和圖54所示)

有效的泵沖程是通過高壓泵上的PCV(燃油量閥的高壓泵)進行調節(jié),以將正確的燃油量供應至燃油導管。PCV是通過一個12V的PWM信號由ECM進行控制。泵活塞位置是根據來自排氣凸輪軸和曲軸位置傳感器之信號由ECM進行計算。油箱中的燃油泵可供應高壓泵300~620kPa之相對壓力。脈沖緩沖器包含一種氣體,可通過該脈沖緩沖器在油量方面之相應變化補償燃油量變化及壓力沖擊。

進口階段,如圖55所示。

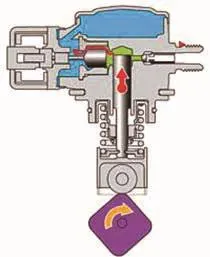

活塞通過彈簧向下移動。活塞上方空間在容量方面有所增加,其中加壓燃油借由油箱內的燃油泵經由打開的PCV閥流入。出口閥為關閉狀態(tài)。該PCV包含一個軸向移動桿件的電動盤管,進而影響閥門。當閥門打開時不供電。當ECM供電給盤管時,閥門會關閉。壓力階段,步驟1,如圖56所示。

┃圖55

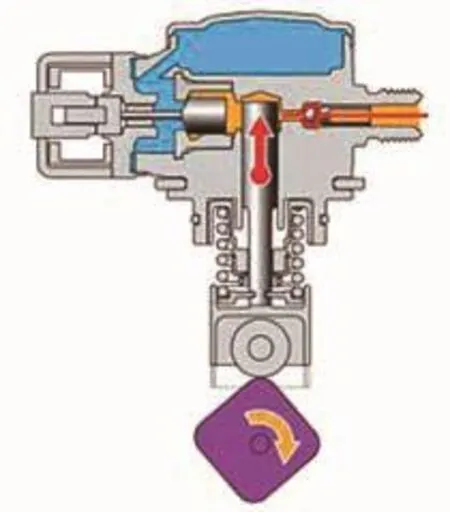

凸輪凸角將活塞向上推動。活塞上方區(qū)域在容量方面降低。只要PCV為開啟狀態(tài),燃油就會流回燃油入口。多余的燃油由脈沖緩沖器保管。由于燃油導管中的燃油壓力大于泵內的燃油壓力,因此出口閥為關閉狀態(tài)。壓力階段,步驟2,如圖57所示。

┃圖56

┃圖57

當ECM關閉PCV閥時,壓力會在活塞上方升起。當壓力超過燃油導管中的壓力時,出口閥會打開且燃油會流入燃油導管。通過調節(jié)泵有效沖程,燃油導管可供給所需的燃油量,以將壓力維持在所需級別。

(5)直接噴射(如圖58所示)

┃圖58

燃油噴油器是一個高壓多孔類型,用電磁閥打開。燃油噴油器的功能是在燃燒室內達到優(yōu)化的燃油空氣混合。由于發(fā)動機只進行同類操作,燃油早在進氣沖程的階段(活塞在下降中)就噴射出,這表示噴射流可能有時間與所有空氣充分同化/混合,然后再點火,如圖59所示。

┃圖59

ECM可控制噴油器之噴油正時及噴油長度。噴油器有6個孔。噴油器容量在高性能發(fā)動機 B4204T9/T10及中性能發(fā)動機B4204T11/T12/T15之間有所不同。噴油器之間的最大流量(靜流量)有所差異。B4204T9/T10之數值約為20cm3/s,B4204T11/T12/T15則為17.5cm3/s。這些數值適用于燃油壓力為10MPa時。

怠速時的燃油量及噴油時間因而依發(fā)電機和交流負載而有變化,但在0.9~1.5ms之范圍內,燃油壓力介于5~15MPa之間。在最大功率輸出時噴油時間為6~7ms,燃油壓力為20MPa。在拆下噴油器后,在重新安裝前必須將以下組件換新:固定夾、支撐環(huán)、O形圈、止動墊圈、密封件(特氟龍)。

在進行更換時,請確保遵守VIDA內之說明。未正確安裝的噴油器可能會導致油耗增加因而提高二氧化碳排放量,以及可能導致發(fā)動機損壞之燃燒過程中斷等。

(6)燃油導管燃油壓力(如圖60所示)

燃油導管中的燃油壓力取決于(如圖61所示):

◆高壓泵的容量和速度,亦即高壓泵根據ECM之要求供應多少燃油

◆根據所需的燃油壓力由ECM所控制的PCV關閉時間

◆噴油量

在每個燃油噴射器上的噴嘴帶有6個引出開口。噴射類型命名為多端口噴射。 6個錐形燃油噴嘴中的每一個分別適應燃燒室的情況。

┃圖60

┃圖61

與單端口噴射相比,多端口噴射的優(yōu)點在于,可以相對角度和形狀,精確設置噴嘴的圖案。燃油噴射器的中心定位是指,可以均勻分配燃油且混合物在燃燒室內進行最佳分散。其在下列方面,具有積極影響:

◆廢氣排放

◆燃油消耗

◆爆震傾向和機油被燃油稀釋

用燃油直噴,汽油直接進入燃燒室。帶有渦輪的汽油發(fā)動機上的直噴使得燃油功效充分發(fā)揮,有低轉速高扭力,最大功率高。直噴發(fā)動機的好處之一是燃燒室內的油氣混合氣體可以保持相對的低溫。這就可以提供更高的阻抗爆震性能,可以用于提供發(fā)動機更好的壓縮比及/或更高的點火點。直噴式發(fā)動機上由于冷卻/蒸發(fā)而獲得較低的溫度,這是在燃燒室內進行的。燃油的蒸發(fā)降低了溫度,增加了加油。蒸發(fā)加熱是從汽缸氣體獲得,而不是從進氣歧管的管壁,這意味著直噴發(fā)動機可以使用高的壓縮比。為了將溫度降低更多,在燃燒室覆蓋階段(進氣閥和排氣門同時打開)的階段,空氣會引導通過汽缸,帶有正極壓力差,因為進氣壓力高于排氣壓力。為了進一步冷卻,來自前一次燃燒的剩余氣體也會清除,否則就會導致爆震。為了達到最大冷卻,并保證正確的渦流形成,燃燒室內的幾何構成也經過優(yōu)化。例如活塞頂的設計是在同一操作下把燃油濕化盡量減少(在進氣沖程中早噴射),在任何層狀操作情況下將燃油氣混合體導向火花塞。

9.進氣及排氣系統(tǒng)

(1)升壓系統(tǒng)(如圖62所示)

┃圖62

來自VEA系列的汽油發(fā)動機配備包含僅由一個渦輪(B4204T9/T10/T11/T12/T15)或綜合渦輪及壓縮機(B4204T9/T10)所組成的升壓系統(tǒng)。為使相對而言較小的發(fā)動機能在極低轉速下提供極高級別之扭力,因而采用由曲軸所驅動的皮帶驅動壓縮機。壓縮機用于低轉速時,而渦輪增壓器則用于高轉速時。該系統(tǒng)可在低轉速的情況下產生高級別之扭力。

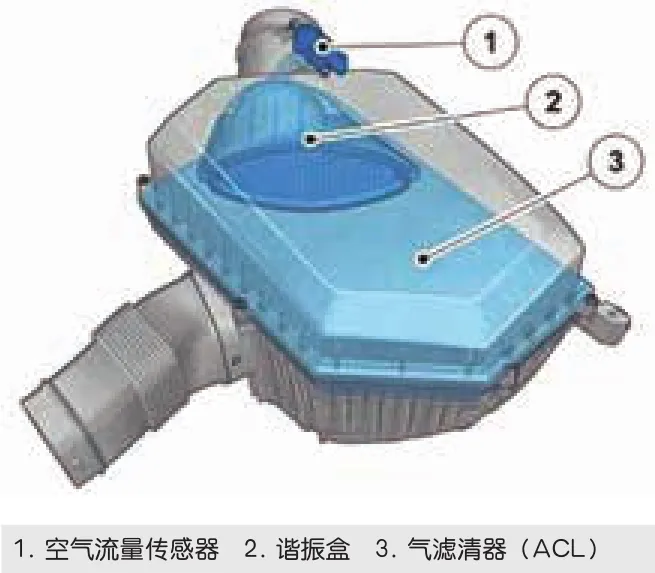

(2)空氣濾芯罩殼(如圖63所示)

┃圖63

空氣濾芯罩殼具有一個傳統(tǒng)的空氣過濾器,更換周期為60000km(可能因市場而異)。質量空氣流量(MAF)傳感器屬于可拆卸式,在空氣濾芯罩殼中具有整合式底座。發(fā)動機B4204T9及T10壓縮機有一個內建在空氣濾芯罩殼上部的諧振盒。

(3)進氣歧管(如圖64所示)

┃圖64

進氣歧管是由玻璃纖維強化聚酰胺所制成,并以6個螺絲直接旋入汽缸頭。當發(fā)動機利用升壓運作,主要管路較短,收集量相當小。進氣歧管包含:進氣歧管是由一個垂直的橡皮墊片密封到汽缸頭。

(4)節(jié)氣門罩,ETA,如圖65所示

┃圖65

位于進氣歧管,面朝下。增壓空氣管以一個快速連接器固定位置。ETA可根據實際扭力需求調節(jié)發(fā)動機燃燒之空氣量。節(jié)氣門位置由直流電機進行控制,其是由ECM通過一個12V的PWM信號所控制。電位計可記錄節(jié)氣門位置,由一個5V模擬信號傳送至ECM。

(待續(xù))