火電機組風煙系統節能技術應用

劉海峽

(北京能源集團有限責任公司, 北京 100022)

截至2017年底,全國火電裝機容量約11億kW,占全國總發電裝機容量的61.9%。提升火電節能減排實效已成為我國可持續發展戰略的核心內容,也是創建生態環境友好型和能源節約型社會的前提保障。

近年來,國外采用的軸流風機動葉調節、靜葉調節技術和變轉速技術均取得顯著的節能效果。研究發現,國外提出的電站風機的節能技術僅關注于提高風機本體各工況點效率是不夠的[1],還要從風煙系統整體著手進一步降低能耗。研究指出,針對風機本體的改造可提升風機效率3.5%~8.3%,風煙系統的改善可提高風機效率17.5%[2]。

2016年我國火電機組廠用電率為6%,但電站風機耗電率占廠用電率比例仍在30%以上,部分機組甚至更高。同時,國內火電機組風煙管道仍存在以下問題:內部流場分布不利于風機穩定運行和污染物超低排放;風煙系統布置、設備選型優化、流量精確測量、高效運行、管道降阻等方面協同應對策略不強;生產人員無法深入得到風煙系統及其設備的實際運行狀況,難以深度評價系統設備運行的安全性、經濟性和實現運行優化與檢修優化;電廠風機耗電率差別較大,部分電廠風煙系統耗電率較高。

筆者在對火電機組節能改造技術路線和燃煤機組超低排放技術路線進行綜合性研究[3-4]的基礎上,進一步開展了火電機組風煙系統節能技術綜合性研究工作,在電站鍋爐風煙系統配置、選型優化及效益評價等方面提出了建議。

1 節能技術應用

1.1 優化煙風系統管道布置

火電機組煙風系統管道布置不合理不僅增加系統阻力,而且會降低風機性能。某300 MW火電廠雙吸離心一次風機進口管道布置不合理,其系統效應損失達到1 641 Pa,風機出口彎管系統效應損失達到100 Pa,共計1 741 Pa,見表1。

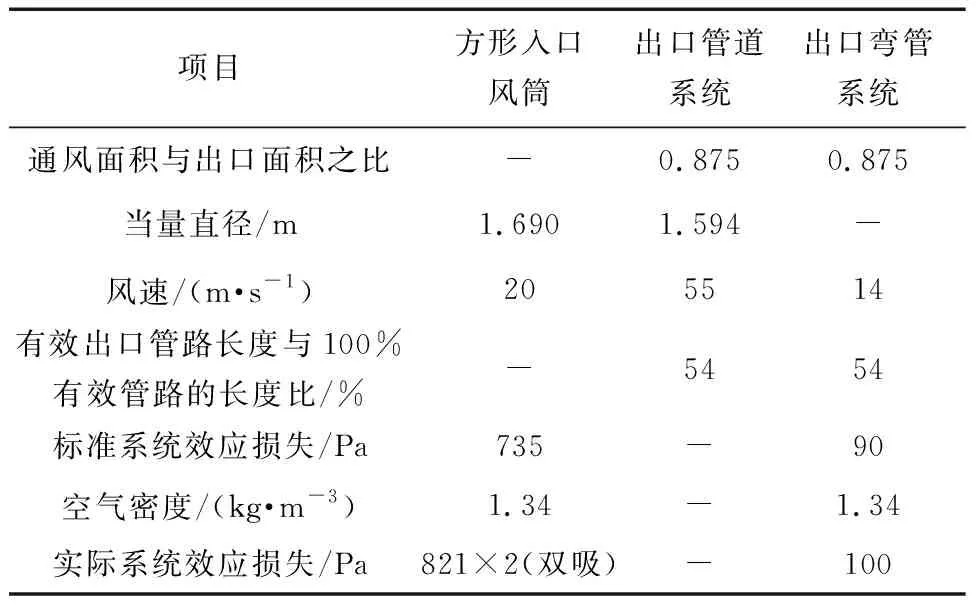

表1 一次風機系統效應損失(額定負荷)

從表1中可看出:風機進口管道系統效應損失較大,造成風機效率下降。

1.2 空氣預熱器漏風控制技術

通過雙向密封、徑向密封、環形密封和軸向密封改造及密封跟蹤控制系統優化等常規措施對空氣預熱器密封進行改造,治理效果明顯,而對空氣預熱器接觸式密封改造可實現漏風率的進一步降低。

以某600 MW火電廠安裝了空氣預熱器柔性接觸式密封改造為例:1號、2號鍋爐高負荷下的兩側空氣預熱器平均漏風率為4.55%和4.43%,低于鍋爐額定負荷(BRL)工況的設計漏風率為5.59%,機組600 MW負荷下,排煙總量約降低4.23%,供電煤耗下降約0.60 g/(kW·h),引風機節電率達到12.15%,一次風機節電率達到19.51%[5]。

1.3 鍋爐煙風系統單列配置

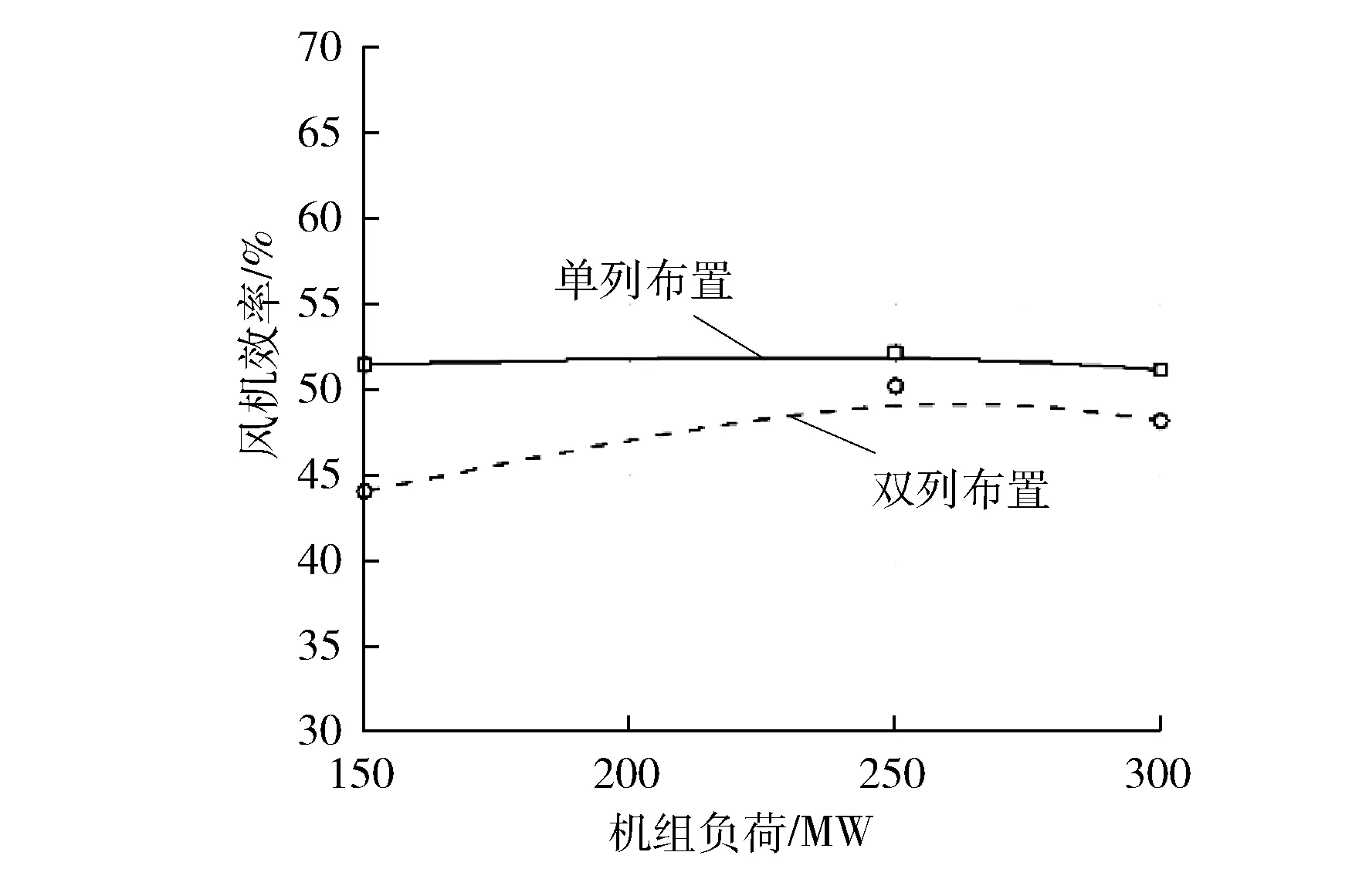

近年來,隨著輔機可用率的日益提高,機組采用輔機單列布置成為發展趨勢[6]。A電廠和B電廠均為300 MW機組且均配置雙吸離心一次風機,A電廠為單列配置,B電廠為雙列布置。在機組額定工況下單列布置比雙列布置運行效率高0.5%,在75%負荷工況下高2.8%,在50%負荷工況下高3.4%,見圖1。

圖1 一次風機單、雙列布置運行效率對比

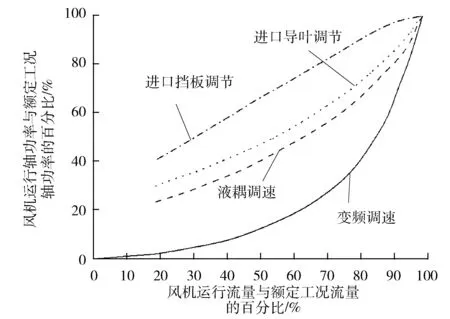

1.4 風機調節方式

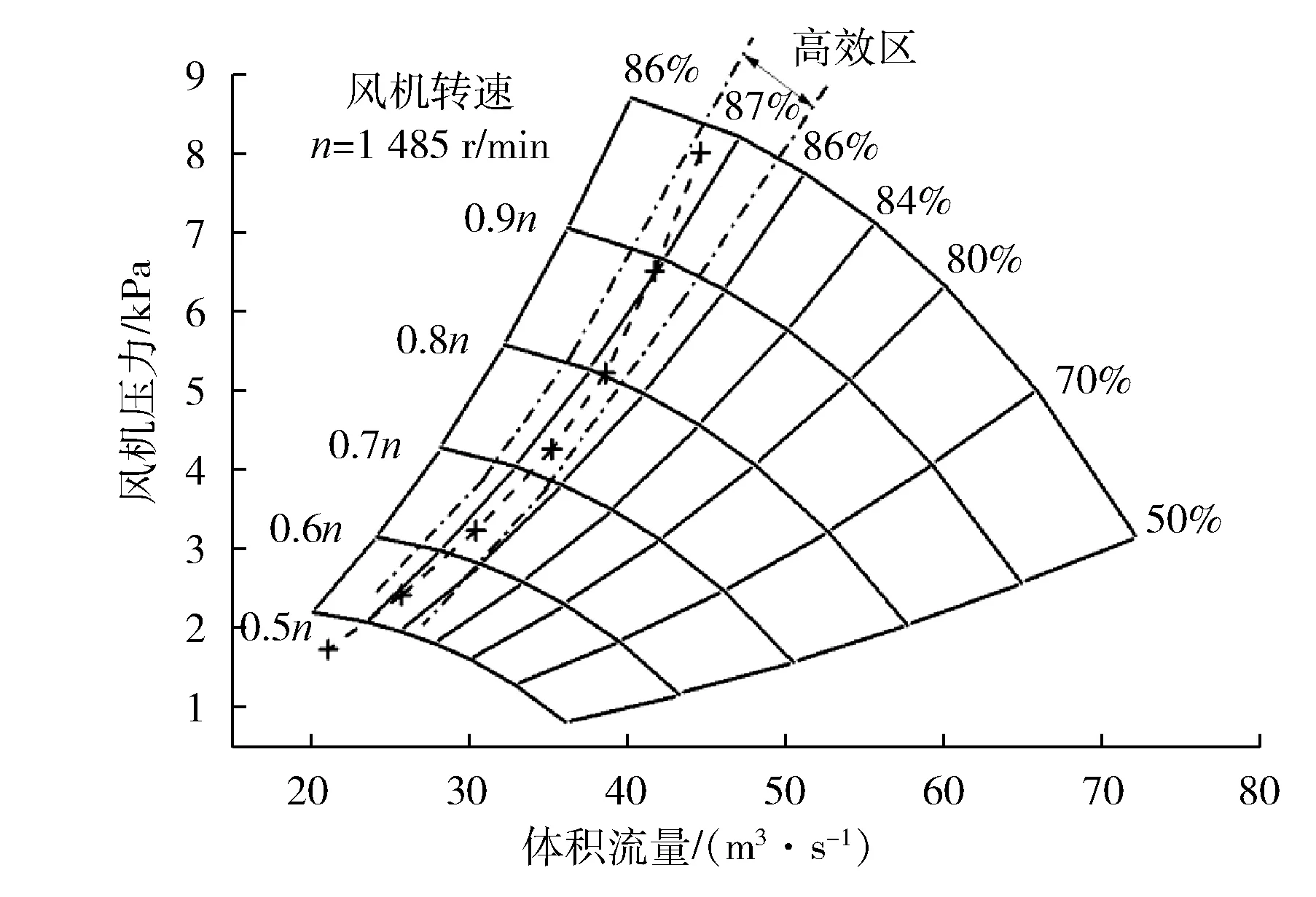

風機調節方式的合理選擇與匹配成為風機節能工作的一項重要技術工作。風機采用變轉速來調節工況時,其效率幾乎不變(當負荷率低于80%時,才略有下降)。在變轉速調節過程中風機壓力與體積流量平方的變化關系,與系統阻力與體積流量的變化關系近似[7]。因此,風機在變轉速流體狀態相似轉換過程中,能一直保持高效運行,見圖2。同時,采用變轉速調節后還可降低風機的噪聲,減輕引風機葉輪的磨損,延長使用壽命。

圖2 變轉速調節特性

在實現風機同工況變轉速調節過程中,變頻器的轉換效率高于液力耦合器(滑差損失較大)。由于進口擋板調節過程中會產生較大的流動損失,所以進口導葉調節方式的離心風機運行效率要高于進口擋板調節方式(見圖3)。

圖3 不同調節方式耗功比較

1.4.1 風機變頻調節

風機變頻運行實現了風機節能降耗的目的,但在風機變轉速應用過程中可能遇到的失速、設備振動、潤滑、冷卻等問題,需要加以重視。

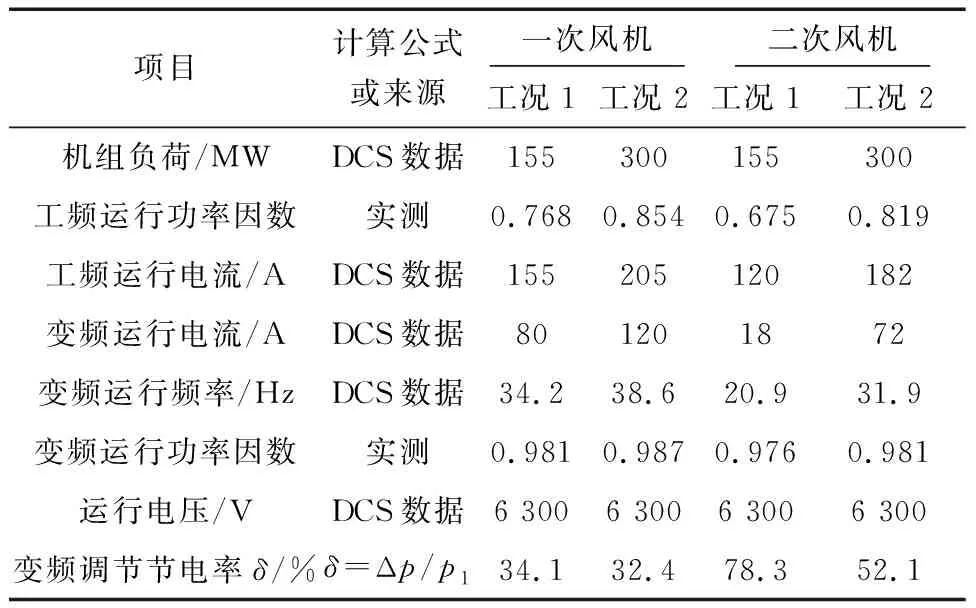

某火電廠300 MW循環流化床鍋爐一次風機、二次風機系統各配置2 臺50%容量的雙吸雙支撐離心式風機,入口擋板調節,風機變頻改造前后節能效果見表2(DCS為分布式控制系統;Δp為機組相同負荷下風機工頻和變頻運行方式下的電功率差;p1為風機工頻運行的電功率)。

表2 風機變頻改造前后節能效果對比

從表2可明顯看出:離心風機經過變頻改造采用變轉速調節后,一次風機、二次風機在50%和100%的負荷下節電效果顯著,一次風機節電率達到33.25%,二次風機節電率達到65.2%。

1.4.2 變轉速調節

(1) 風機失速分析。

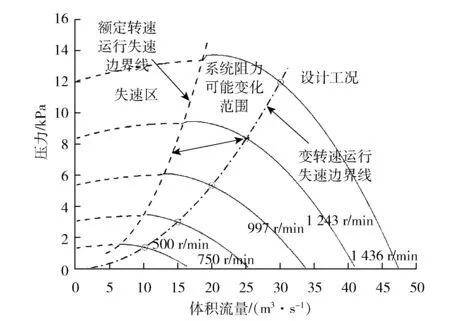

風機變轉速調節(進口導葉全開)時,失速區域相比額定轉速進口導葉調節要大,轉速降低,失速裕量減小。因此,在系統阻力變大的情況下,風機容易進入失速區,見圖4。通過合理選型和運行調整,避免風機運行進入失速區運行,出現失穩工況。當轉速降到失速界限時,風機應聯合調節葉片進行調整。

圖4 風機變轉速的失速工況

(2)風機共振。

風機各部件和進、出口管道的固有頻率與風機運行時的傳輸頻率(每秒轉數與葉輪片數乘積)相同時會產生共振。變轉速調節風機隨轉速變化,其激振力頻率也隨之發生變化。若某個或幾個轉速下激振力頻率(包括轉速頻率和傳輸頻率)與風機各部件和進、出口管道固有頻率同步,將會引起共振。

(3)風機扭振。

扭振是區別于風機橫向振動的另一種振動。當扭矩脈動頻率與軸系扭振固有頻率相等或成倍數關系(扭振頻率)時,就會發生扭轉共振,導致電動機或風機軸斷裂或聯軸器損壞,見圖5。大型電站風機尤其是離心式風機轉動慣量大,扭振固有頻率較低,容易發生軸系扭振。

圖5 風機扭振頻率曲線

風機采用變頻調速前,首先應計算風機傳動軸系的扭振固有頻率。若扭振固有頻率進入調速范圍內,可調整扭矩脈動頻率,使扭振頻率不落在轉速調節范圍內。

(4)風機滑動軸承潤滑。

根據滑動軸承動壓潤滑理論可知:在風機變轉速過程中,轉速降低到一定程度后,軸承內最小油膜厚度很薄,或者油膜破裂,無法形成穩定的油膜,軸頸與軸承之間可能會產生直接的固體摩擦。因此,風機變轉速改造時,需要對保證軸承可靠工作的最低轉速進行校核,風機變頻調速范圍不能低于下限轉速,保證滑動軸承潤滑能力的最低轉速可以根據不同轉速下軸承最小油膜厚度來確定。

1.4.3 風機雙速調節

以某660 MW火電廠在機組風煙系統風機雙速調節性能評價試驗為例,風機性能試驗的機組負荷分別為560 MW、660 MW和458 MW,在機組滿負荷( 660 MW) 時,送風機平均體積流量為240 m3/s,風壓為2 000 Pa,風機最大出力(TB)工況的體積流量和風壓相比額定負荷裕量分別是28% 和128% 。風機動葉調節開度在50% ( 葉片角度在35°) 以下,風機效率分別處在62%~78%和58%~80%,且隨負荷降低,風機效率下降明顯。由于送風機設計比功選擇過大,實際運行中電動機負載率和功率因數很低,電動機效率低下,三個試驗工況電動機的負載率分別約為32%、36%、19%。

考慮到風機動葉調節特性較好,送風機改造確定為雙速調節運行,將原設計的6極電動機改為8極電動機,工作轉速由990 r/min變為740 r/min。風機(型號ASN-3040/1600)轉速為740 r/min時系統阻力曲線見圖6。

圖6 風機轉速為740 r/min時系統阻力曲線

從圖6中可明顯看出:風機在機組458 MW、560 MW和660 MW負荷點運行效率分別為74.0%、84.0%和84.5%,較改造前分別提高約15.0%、13.0%和11.5%,風機電功率分別節約70 kW、88 kW和89 kW。

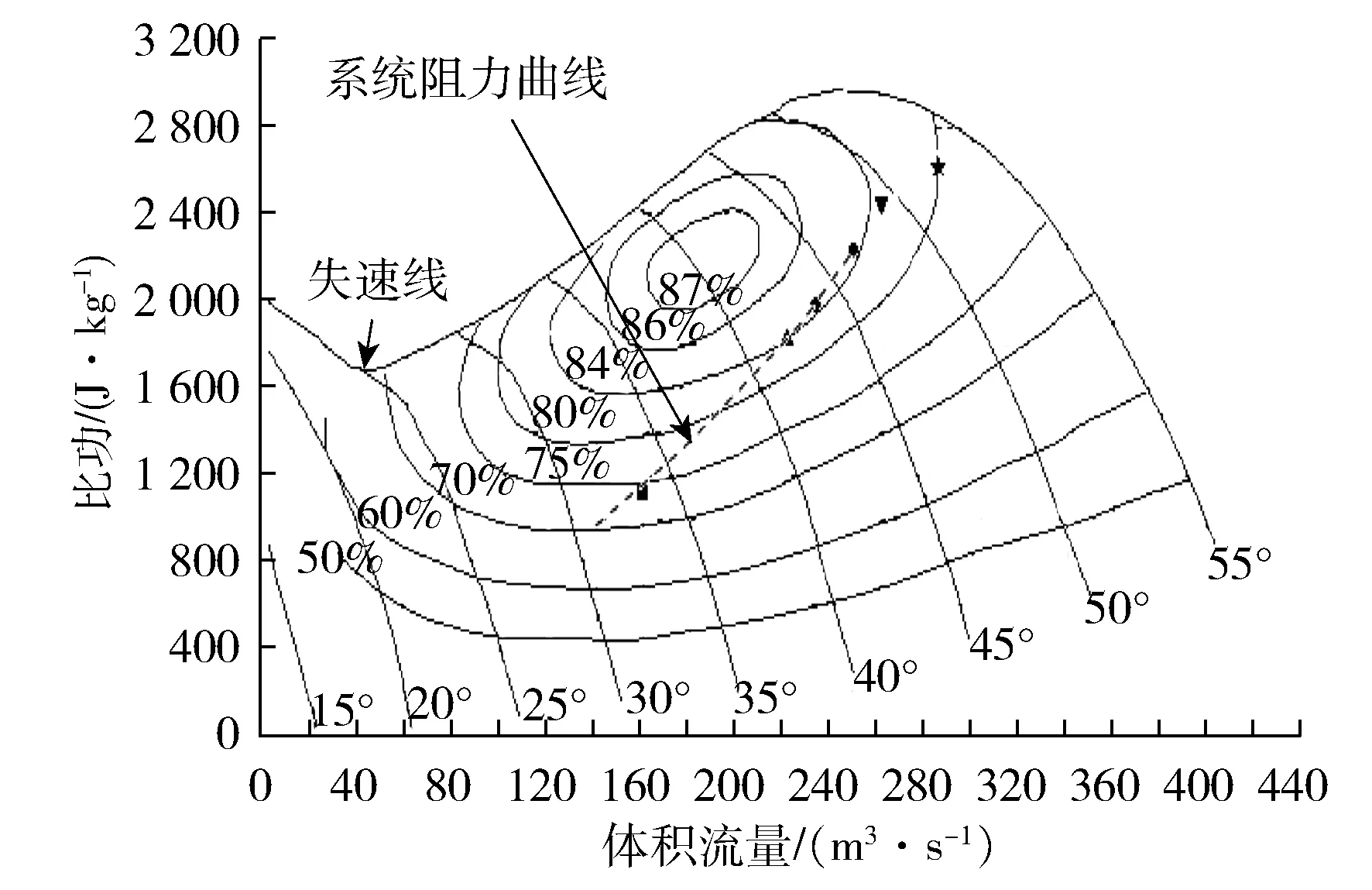

1.5 基于寬負荷安全經濟性的風機優化選型

某350 MW超臨界供熱機組一次動葉調節軸流風機在設計選型過程中,根據不同葉型、輪轂比組合與管道匹配特性,結合風機效率橢圓長軸線與管道阻力協同變化,經過不同葉型和輪轂比組合的風機優化選型研究對比(不同葉型和輪轂比的風機型號為:PAF18.6-13.6-2 24NA24、PAF20.5-15-2 24HB24、PAF20.5-15-2 22HB24、PAF18.6-13.6-2 20DA20),確定中低負荷段風機運行覆蓋高效區域,同時增加風機失速裕量的風機型號,見圖7(BMCR為鍋爐最大出力;THA為汽輪機熱耗驗收)。從圖7可看出:最終定型的風機(PAF18.6-13.6-2 20DA20)效率與初次定型相比,在50%THA、75%THA和100%THA的工況下分別提高了6.51%、8.97%和13.13%,而且增加中低負荷區域失速裕量。

1.6 汽輪機驅動引風機布置

采用汽輪機代替電動機驅動引風機可將蒸汽的熱能直接轉化為機械能,減少能量轉換環節和能量損失。引風機汽動和電動的技術經濟比較除能耗因素外,還要結合廠用電率、發電調度、電價、煤價的敏感性等因素綜合考慮。

1.7 風煙系統運行優化

優化風煙系統運行方式有以下幾個方面主要工作:一是減少系統無效壓損和控制泄漏率,降低風門擋板節流損失;二是結合鍋爐燃燒需求,使輔機出力處于最佳工況,可配合采用低氧燃燒技術;三是合理安排運行方式,減少輔機運行臺數和空載功耗;四是改變輔機出力調節方式,使輔機工作點處于高效區。

優化燃燒和制粉系統調整,按合理的過量空氣系數和一次風率運行。在機組啟停和長期低負荷運行時,可采用單風機運行,但需要經試驗確定單風機耗電率比雙風機耗電率低。

1.8 基于大數據的風煙系統協同優化

首先,利用基于數據驅動的多元狀態監測模型對風煙系統設備特性及能耗的時序變化進行分析與追蹤,獲得當前該設備運行存在的缺陷與不足;其次,對標風煙系統過程數據集成管理平臺中具有相同系統結構特征用戶的同類型設備,同時借鑒已建成的風機數據庫,完成風機設備的有效更換。對改造后的引風機建立在線應用評價模型,對改造后的經濟與安全收益進行量化,明確了在線應用評價模型的輸入輸出關系與評價周期,尋求到能夠真實反映設備改造后安全、節能、環保等具體的量化指標,從而強化了設備技改、專修的管理。

2 經濟性評價

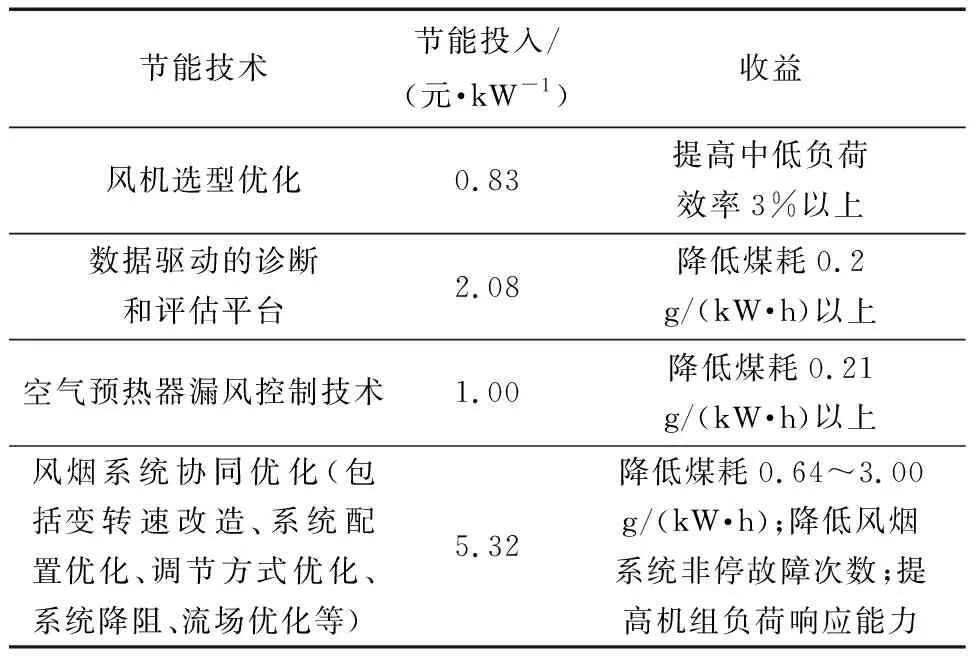

根據風煙系統節能技術研究和應用情況,經過初步分析和測算,各項風煙系統節能技術投入和收益情況見表3。

表3 部分風煙系統節能技術投入和收益

根據每臺機組實際情況,其風煙系統節能技術的應用也有所不同,總體看風煙系統的節能投入的回收期一般在1~2年,同時,機組風煙系統故障非停次數降低,機組負荷響應能力提高,改善超低排放流場分布,提高機組靈活性和調峰技術水平,實現綜合節能降耗。

3 結語

通過對火電機組風煙系統節能技術綜合研究得出如下結論:

(1) 從風機和風煙系統同時著手挖掘節能潛力,會取得更好的節能收益。

(2) 將合理的系統配置、優化選型、優化運行和優化檢修結合起來,會更深入地拓展節能空間。

(3) 綜合考慮設計工況和中低負荷工況的最佳收益,將會適應電力形勢發展,獲得更高的整體收益,有助于實現國家的節能減排要求和企業的可持續發展。

參考文獻:

[1] British Standard Institution .Fans—Efficiency classification for fans: BS EN ISO 12759—2015[S]. London: British Standard Institution, 2013.

[2] RADGEN P. Market study for improving energy efficiency for fans[M]. Stuttgart: Fraunhofer IRB Verlag, 2002.

[3] 劉海峽, 李前宇, 王清. 火電機組節能改造技術路線的綜合性研究[J]. 華北電力技術, 2015(4): 56-60.

[4] 劉海峽, 何奇善. 燃煤機組深度超低排放技術路線的綜合性研究[J]. 華北電力技術, 2017(1): 50-55.

[5] 金生祥, 何奇善, 李前宇, 等. 火電廠煙風系統空氣預熱器漏風治理與節能應用[J]. 熱力發電, 2014, 43(6): 132-135, 140.

[6] 金生祥, 李前宇, 何奇善, 等. 330 MW CFB機組一、二次風機單列布置的設計和應用[J]. 中國電力, 2013, 46(2): 31-35.

[7] 北京能源集團有限責任公司. 電站風機應用技術與實踐[M]. 北京: 中國電力出版社, 2017.