銅基催化劑對(duì)不同氣氛下麥稈熱解產(chǎn)生焦油和芳烴的作用

孫亭亭, 肖 軍, 宋 敏

(東南大學(xué) 能源熱轉(zhuǎn)換及其過(guò)程測(cè)控教育部重點(diǎn)實(shí)驗(yàn)室, 南京 210096)

生物質(zhì)作為唯一的可再生碳能源,其儲(chǔ)量豐富、分布廣泛、對(duì)環(huán)境友好,且可替代化石燃料,因此受到越來(lái)越多的關(guān)注。為提高生物質(zhì)氣化效率、降低焦油含量,生物質(zhì)分級(jí)氣化是一種有效的技術(shù)途徑。當(dāng)前分級(jí)氣化工藝路線[1-3]是將生物質(zhì)熱解后的熱解氣/焦油進(jìn)行水蒸氣氣化和重整獲得富氫氣體,而熱解后的焦炭進(jìn)入流化床反應(yīng)器進(jìn)行燃燒,通過(guò)惰性或催化劑床料為生物質(zhì)的熱解和氣化提供熱量。為了調(diào)控?zé)峤猱a(chǎn)物成分有利于焦油轉(zhuǎn)化,分級(jí)氣化熱解階段通常采用催化熱解的方法。目前催化劑的研究主要集中于天然礦石、堿金屬與堿土金屬、過(guò)渡金屬三類(lèi)[4-7],其中過(guò)渡金屬類(lèi)催化劑活性較高,是促進(jìn)焦油轉(zhuǎn)化研究的熱點(diǎn)。

過(guò)渡金屬類(lèi)催化劑[8-10]主要包括鎳基、鐵基、鈷基、錳基和銅基。目前過(guò)渡金屬類(lèi)催化劑的研究主要集中于鎳基催化劑,其高效催化性能主要表現(xiàn)在催化焦油的二次裂解與重整,但其易積碳失活不利于工業(yè)應(yīng)用。一些研究發(fā)現(xiàn)銅基催化劑不僅能促進(jìn)焦油催化裂解,且其氧解耦性能具有阻滯催化劑積碳的潛力[11-16]。Li等[11-13]研究了Cu修飾的鎳催化劑對(duì)生物質(zhì)氣化的影響,發(fā)現(xiàn)焦油產(chǎn)率呈下降趨勢(shì),Cu的引入有利于增加H2、CO及烴類(lèi)的含量,且能提高催化劑抗積碳性能;王幸宜等[14-16]在銅基/銅錳復(fù)合催化劑作用下進(jìn)行了芳烴的催化氧化實(shí)驗(yàn),研究發(fā)現(xiàn)CuO的存在有利于芳烴的吸附而使芳環(huán)活化,達(dá)到催化作用,同時(shí)CuO在富氧條件下的氧化過(guò)程起到傳遞氧的作用,能吸附分子氧產(chǎn)生活性氧離子,在缺氧條件下作為氧化劑提供氧,有利于芳烴的氧化。但是目前銅基催化劑對(duì)生物質(zhì)熱解過(guò)程的作用及對(duì)焦油成分影響的研究較少,且氣氛不同會(huì)對(duì)熱解產(chǎn)率和焦油成分產(chǎn)生不同影響,同時(shí)催化劑的催化效果和機(jī)理也會(huì)有差別[17-19]。因此,筆者主要研究生物質(zhì)分級(jí)氣化過(guò)程中熱解階段不同氣氛下銅基催化劑對(duì)焦油和芳烴的生成作用,為提高生物質(zhì)分級(jí)氣化轉(zhuǎn)化效果提供理論參考。

1 實(shí)驗(yàn)介紹

1.1 實(shí)驗(yàn)材料

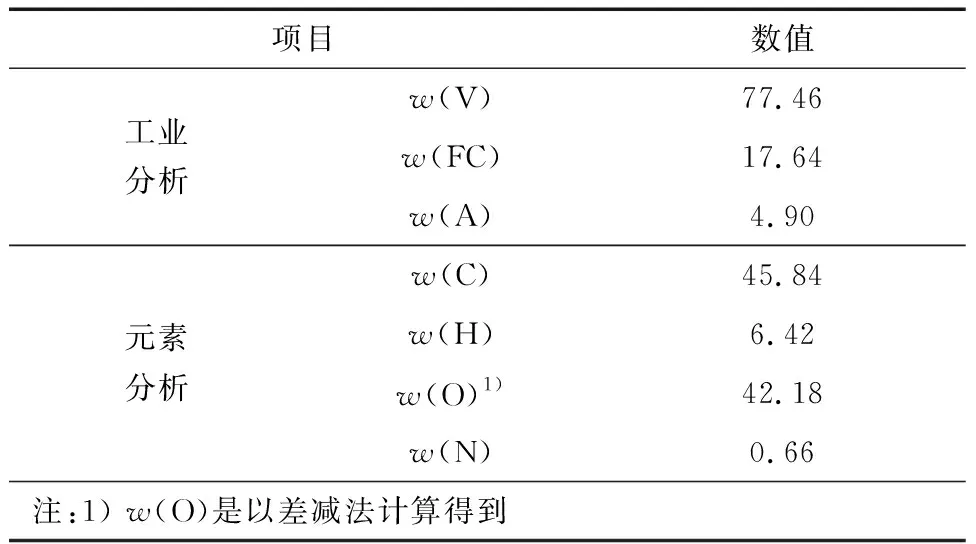

實(shí)驗(yàn)原料為0.3~0.6 mm粒徑的麥稈,并在105 ℃烘箱中干燥2 h,分別用CTM300B型灰分、揮發(fā)分測(cè)定儀和2400 SeriesII型元素分析儀對(duì)其進(jìn)行工業(yè)分析、元素分析,相關(guān)物性參數(shù)見(jiàn)表1,其中水分質(zhì)量分?jǐn)?shù)為2.39%。

表1 麥稈的工業(yè)分析與元素分析 %

實(shí)驗(yàn)所用催化劑為負(fù)載型銅基、鎳基催化劑,并以Al2O3(900 ℃煅燒4 h)作空白對(duì)照實(shí)驗(yàn)。催化劑采用真空浸漬法制備,具體制備方法如下:首先將破碎篩分獲得的0.3~0.6 mm Al2O3載體置于廣口瓶?jī)?nèi),并對(duì)其抽真空,然后將Cu(NO3)2·3H2O(AR,≥99.0%)或Ni(NO3)2·6H2O(AR,≥98%)晶體溶于去離子水得到的溶液緩慢滴入廣口瓶中,浸漬20 h后,將混合物放入105 ℃的烘箱內(nèi)緩慢烘干,然后將烘干的半成品置于馬弗爐內(nèi),分別在600 ℃煅燒1 h、850 ℃煅燒2 h,得到的負(fù)載型銅基、鎳基催化劑分別為Cu/Al、Ni/Al,其中以CuO、NiO計(jì)的質(zhì)量分?jǐn)?shù)均為20%。

1.2 實(shí)驗(yàn)系統(tǒng)

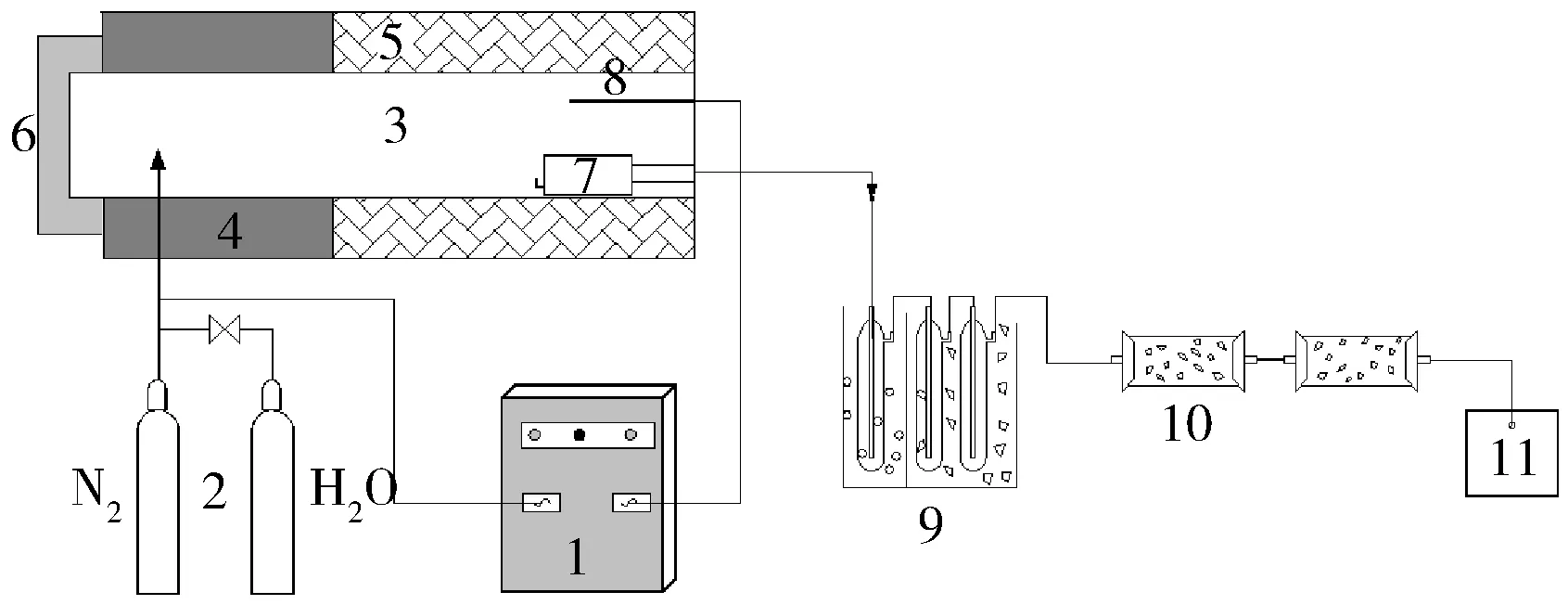

麥稈熱解實(shí)驗(yàn)是在橫向管式爐中完成的。橫向管式爐的內(nèi)徑為80 mm,長(zhǎng)為400 mm;方舟內(nèi)部尺寸長(zhǎng)為120 mm,寬為55 mm,高為30 mm,其中心位置距離反應(yīng)器出口150 mm。實(shí)驗(yàn)系統(tǒng)見(jiàn)圖1,由電加熱控制系統(tǒng)、熱解反應(yīng)器和焦油冷卻收集系統(tǒng)三部分組成。

1—溫控儀;2—反應(yīng)氣體;3—熱解反應(yīng)器;4—水冷裝置;5—電加熱裝置;6—進(jìn)料口;7—方舟;8—熱電偶;9—焦油取樣裝置;10—干燥裝置;11—集氣袋。

圖1 麥稈熱解實(shí)驗(yàn)裝置

實(shí)驗(yàn)步驟為:首先將管式爐加熱到反應(yīng)溫度,并通入設(shè)定流量的N2或N2+水蒸氣,待系統(tǒng)穩(wěn)定后,將混合均勻的5 g麥稈與5 g催化劑(Cu/Al、Ni/Al或Al2O3)放入方舟,并將方舟推入到反應(yīng)器加熱段出氣口處,即熱電偶正下方進(jìn)行實(shí)驗(yàn),反應(yīng)30 min后將方舟快速拉到反應(yīng)器端部冷卻,端部設(shè)有冷卻水循環(huán)裝置將熱量帶走。在N2氣氛下,N2的設(shè)定體積流量為1 L/min;在N2+水蒸氣氣氛下,N2設(shè)定體積流量為0.8 L/min,水蒸氣體積流量為0.16 mL/min(水蒸氣體積分?jǐn)?shù)為20%);反應(yīng)溫度分別為600 ℃、700 ℃、800 ℃。實(shí)驗(yàn)過(guò)程中,水通過(guò)加熱帶包裹的管路轉(zhuǎn)化為水蒸氣,爐膛出口由加熱帶維持在300 ℃,防止焦油冷凝在管壁上。熱解氣離開(kāi)爐膛后,氣體中的焦油經(jīng)六級(jí)冷凝管冷凝,不可冷凝的氣體經(jīng)二級(jí)硅膠管干燥后收集。收集到的氣體由NGA2000型氣體分析儀進(jìn)行分析,收集到的液體由7890B-5977A型氣相色譜-質(zhì)譜聯(lián)用儀(GC-MS)進(jìn)行分析。

1.3 焦油取樣方法

焦油的收集方法采用冷凝捕集法,即熱解氣經(jīng)六級(jí)冷凝管冷凝后收集氣體中的焦油。前兩根冷凝管浸于冰水混合物中(溫度為0 ℃),后四根冷凝管裝有二氯甲烷作為吸收劑,并浸于鹽冰中(溫度保持在-8 ℃)。實(shí)驗(yàn)結(jié)束后收集冷凝液體與吸收液,并用二氯甲烷清洗每個(gè)冷凝管。混合所有液體并靜置后分兩層:下層為二氯甲烷萃取液,簡(jiǎn)稱(chēng)為二氯甲烷層;上層為不溶于二氯甲烷的生物油層,內(nèi)含水分較高,簡(jiǎn)稱(chēng)為水層。將二氯甲烷層置于40 ℃水浴中,對(duì)其進(jìn)行蒸發(fā)濃縮,并同時(shí)對(duì)水層進(jìn)行干燥,最后將處理過(guò)的二氯甲烷層與水層物質(zhì)用乙醇溶解并混合定容至10 mL。

1.4 分析方法

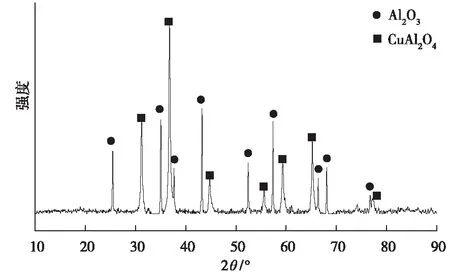

1.4.1X射線衍射技術(shù)

利用X射線衍射技術(shù)(XRD)對(duì)Cu/Al催化劑進(jìn)行表征,研究其晶相成分,測(cè)試儀器為Smartlab(3)型智能X射線衍射儀(Cu靶,40 kV,30 mA),以10°/min的速率掃描10°~90°的2θ角范圍。Cu/Al測(cè)得的XRD圖譜見(jiàn)圖2,由此可知其晶相成分為CuAl2O4、Al2O3。

圖2 Cu/Al催化劑的XRD圖譜

1.4.2 氣相色譜-質(zhì)譜聯(lián)用分析

焦油成分由GC-MS測(cè)定。儀器參數(shù)如下:HP-5硅膠聯(lián)非極性色譜柱,柱長(zhǎng)為30 m,內(nèi)徑為0.25 mm,液膜的厚度為0.25 μm,溫度使用范圍為-60~325 ℃;載氣為He,氣流體積流量穩(wěn)定在1 mL/min;分流比為20∶1;進(jìn)樣體積為1 μL;氣化室溫度為280 ℃;氣相色譜儀和質(zhì)譜儀接口溫度為250 ℃;柱溫起始溫度為40 ℃(保持3 min),以5 K/min升到180 ℃(保持2 min),然后以10 K/min升到280 ℃(保持2 min)。

1.5 數(shù)據(jù)處理

(1) 熱解產(chǎn)物產(chǎn)率。

氣體產(chǎn)率Ygas:

(1)

半焦產(chǎn)率Ychar:

Ychar=(msolid-mcatalyst)/m

(2)

液體產(chǎn)率Yliq:

Yliq=1-Ychar-Ygas

(3)

式中:Mi為氣體產(chǎn)物i(i為CO、CO2、CH4和H2)的摩爾質(zhì)量,g/mol;xi為產(chǎn)物氣中i組分體積分?jǐn)?shù),%;V為產(chǎn)物氣折算成標(biāo)準(zhǔn)狀況下總體積,L;m為麥稈質(zhì)量,g;msolid為麥稈熱解得到的固體質(zhì)量,g;mcatalyst為收集的固體中催化劑的質(zhì)量,g。在預(yù)備實(shí)驗(yàn)中,已驗(yàn)證了在同樣實(shí)驗(yàn)條件下未加入生物質(zhì)時(shí),催化劑熱解前后的質(zhì)量基本保持不變,即可認(rèn)為是加入的催化劑質(zhì)量。氣體和半焦產(chǎn)率為3次實(shí)驗(yàn)平均值,其變化幅度在5%以內(nèi);直接稱(chēng)重液相與質(zhì)量平衡差減計(jì)算誤差在15%以內(nèi)。

(2) 氣體產(chǎn)物摩爾產(chǎn)率。

(4)

式中:Ri為氣體產(chǎn)物i摩爾產(chǎn)率,mol/kg。

2 結(jié)果與分析

2.1 添加載體熱解與麥稈原樣熱解的比較

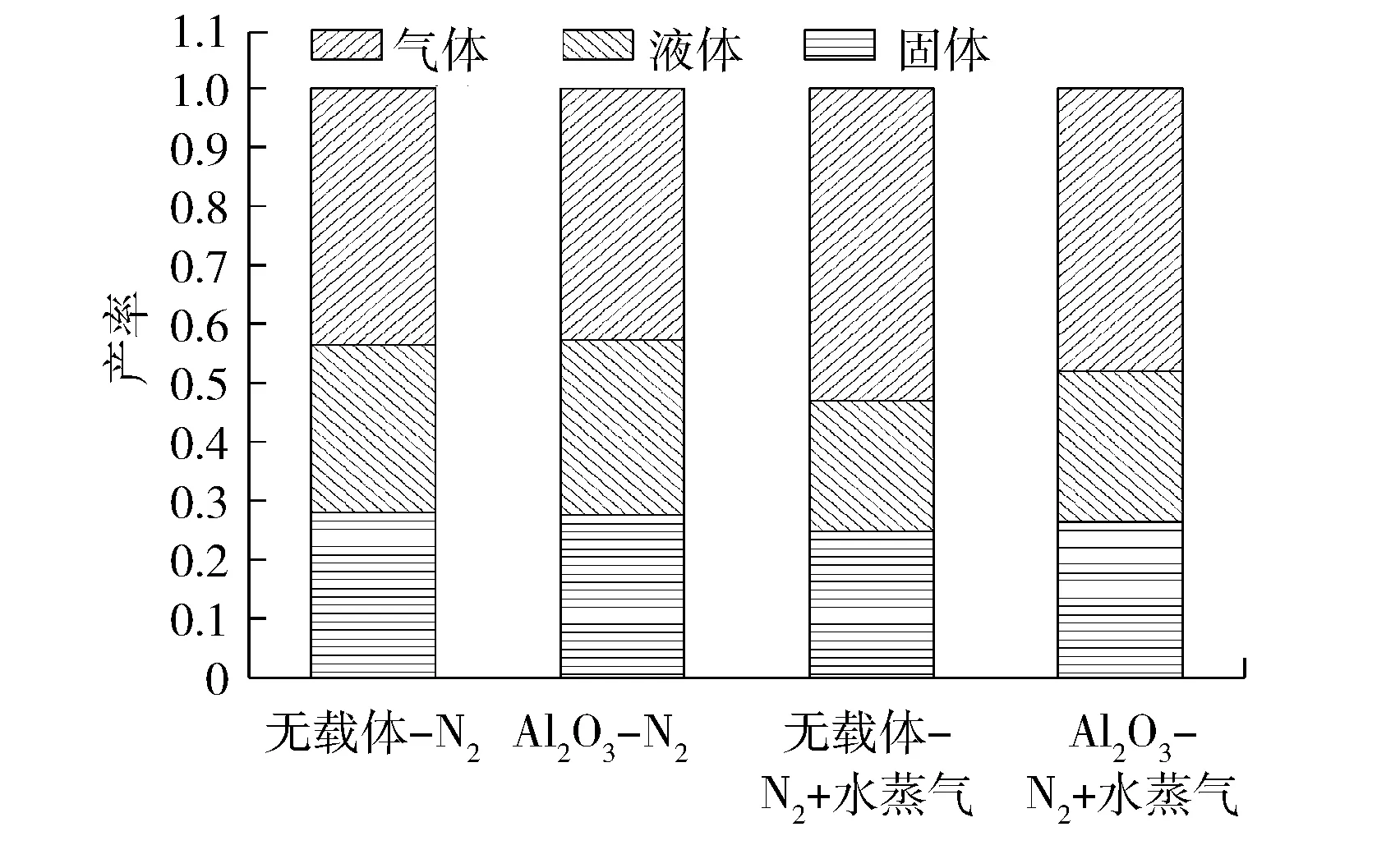

圖3 熱解產(chǎn)物分布圖

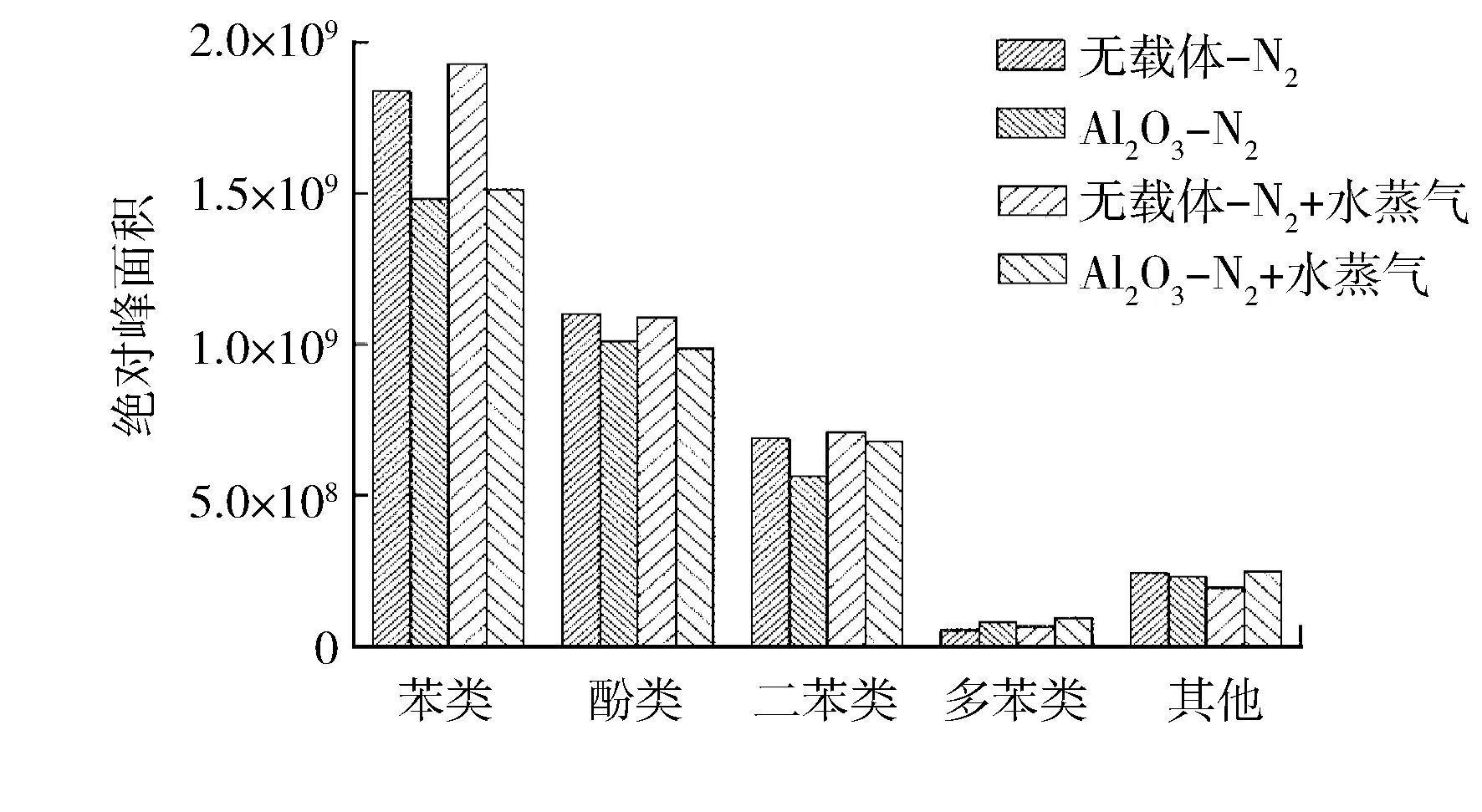

圖4 焦油成分分布圖

比較N2與N2+水蒸氣兩種氣氛下麥稈添加Al2O3與否的熱解結(jié)果可見(jiàn):在N2氣氛下,二者熱解三相產(chǎn)物產(chǎn)率基本相當(dāng);在N2+水蒸氣氣氛下,二者的固體產(chǎn)率無(wú)明顯差異,添加Al2O3的麥稈熱解不凝性氣體產(chǎn)率下降,而液體產(chǎn)率增加。由圖4可知:添加Al2O3后熱解麥稈焦油的總峰面積減少,其中苯類(lèi)物質(zhì)峰面積明顯降低,而酚類(lèi)、二苯環(huán)類(lèi)物質(zhì)峰面積略有降低,多苯環(huán)與其他類(lèi)物質(zhì)峰面積均較小,沒(méi)有明顯變化。可見(jiàn)添加Al2O3存在微小的催化作用,使得總焦油量減少,對(duì)苯類(lèi)物質(zhì)具有較明顯的減少作用;雖然液體產(chǎn)率增加,但更多的是轉(zhuǎn)化為H2O。

2.2 Cu/Al對(duì)麥稈熱解產(chǎn)物分布的影響

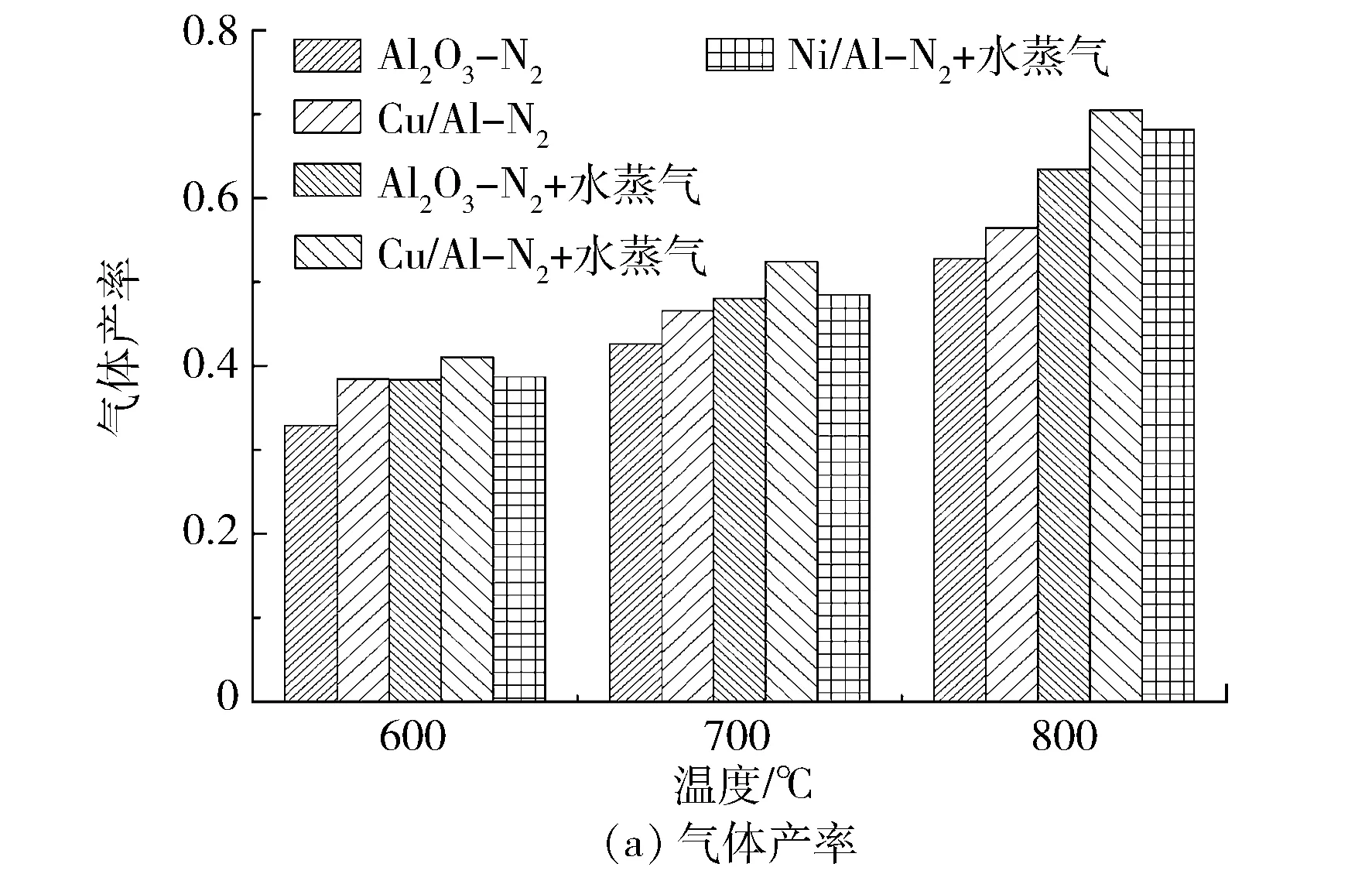

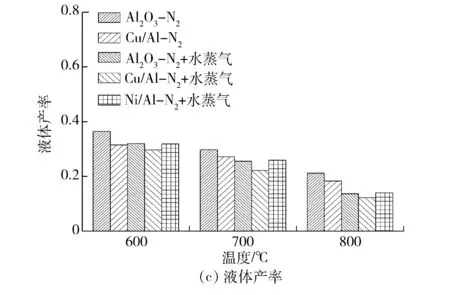

在不同氣氛、不同催化劑條件下,麥稈熱解產(chǎn)物的分布見(jiàn)圖5,圖中的液體產(chǎn)率是包含水在內(nèi)的液相產(chǎn)物的產(chǎn)率。

圖5 麥稈熱解產(chǎn)物分布

比較Cu/Al與Ni/Al的產(chǎn)物分布可見(jiàn):Cu/Al催化熱解的氣體產(chǎn)率高于Ni/Al,而液體產(chǎn)率低于Ni/Al。這表明Cu/Al在熱解階段的催化性能高于Ni/Al,因此筆者僅探討Cu/Al對(duì)麥稈熱解過(guò)程的作用及對(duì)焦油成分的影響。

從圖5可以看出:兩種氣氛下,添加Cu/Al催化劑,沒(méi)有改變各熱解產(chǎn)物隨溫度的變化趨勢(shì),即氣體產(chǎn)率隨溫度升高而增加,但半焦產(chǎn)率與液體產(chǎn)率隨溫度升高而減少,這是因?yàn)闇囟鹊纳邥?huì)促使殘?zhí)恐墟I進(jìn)一步斷裂,深層揮發(fā)性物質(zhì)繼續(xù)向外擴(kuò)散,且會(huì)促進(jìn)揮發(fā)分的二次裂解、重整反應(yīng),使揮發(fā)分再次裂解成不凝性氣體;Cu/Al催化劑的存在均有利于提高麥稈的氣體產(chǎn)率,但半焦產(chǎn)率與液體產(chǎn)率降低,這主要是因?yàn)镃u/Al催化劑有利于揮發(fā)分在銅基表面吸附活化發(fā)生二次裂解[14-16],使部分焦油裂解為氣體。

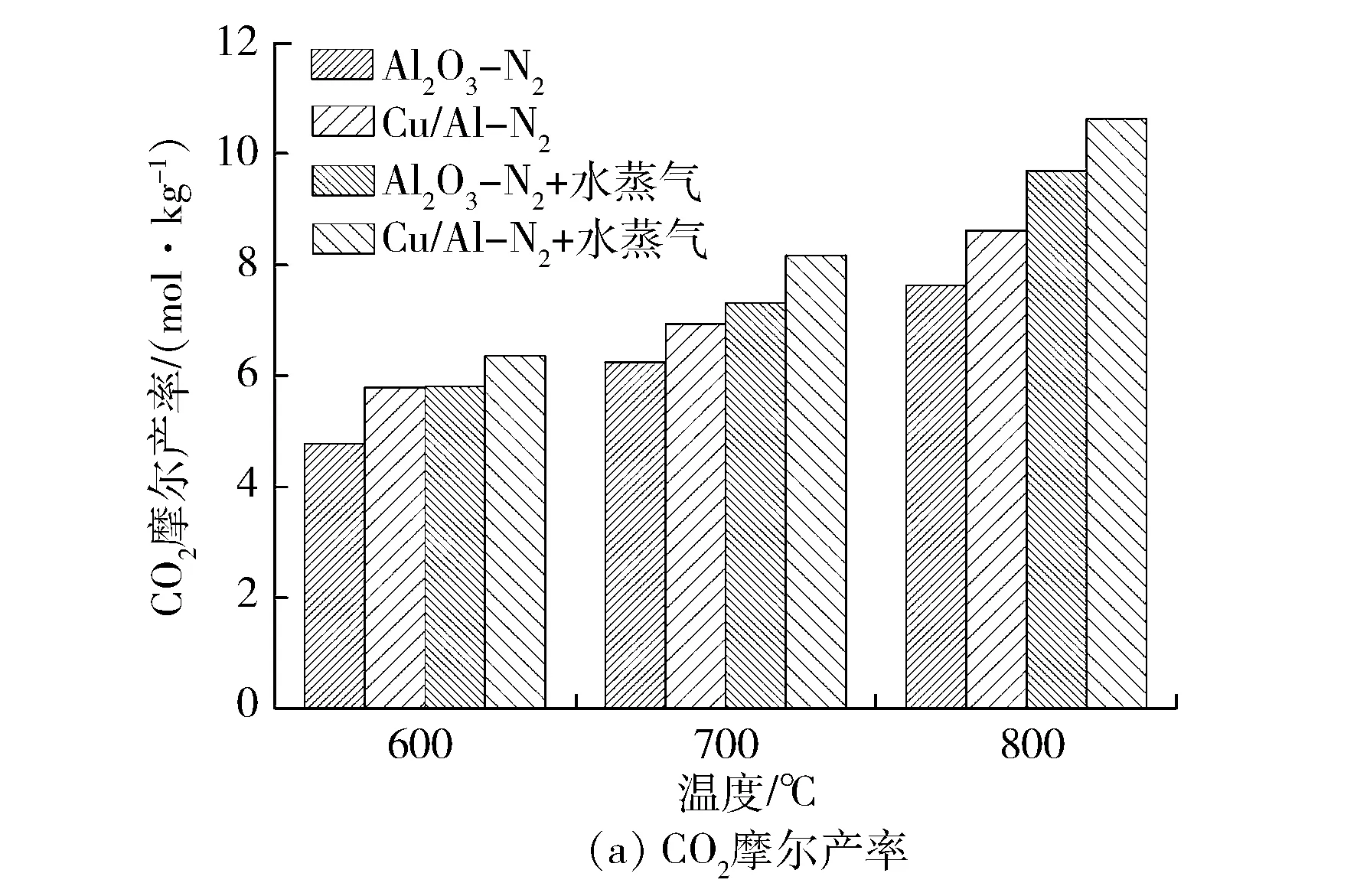

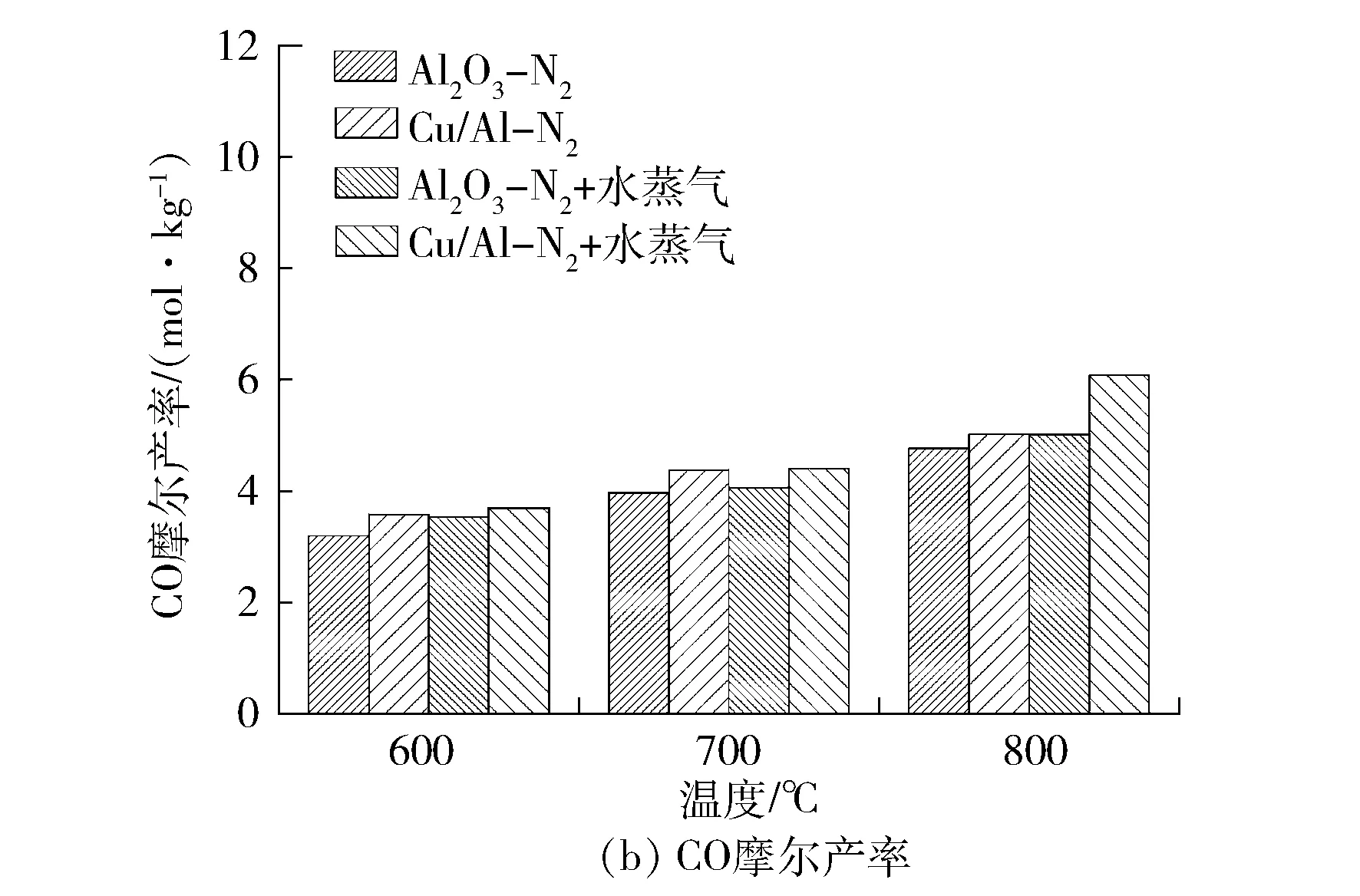

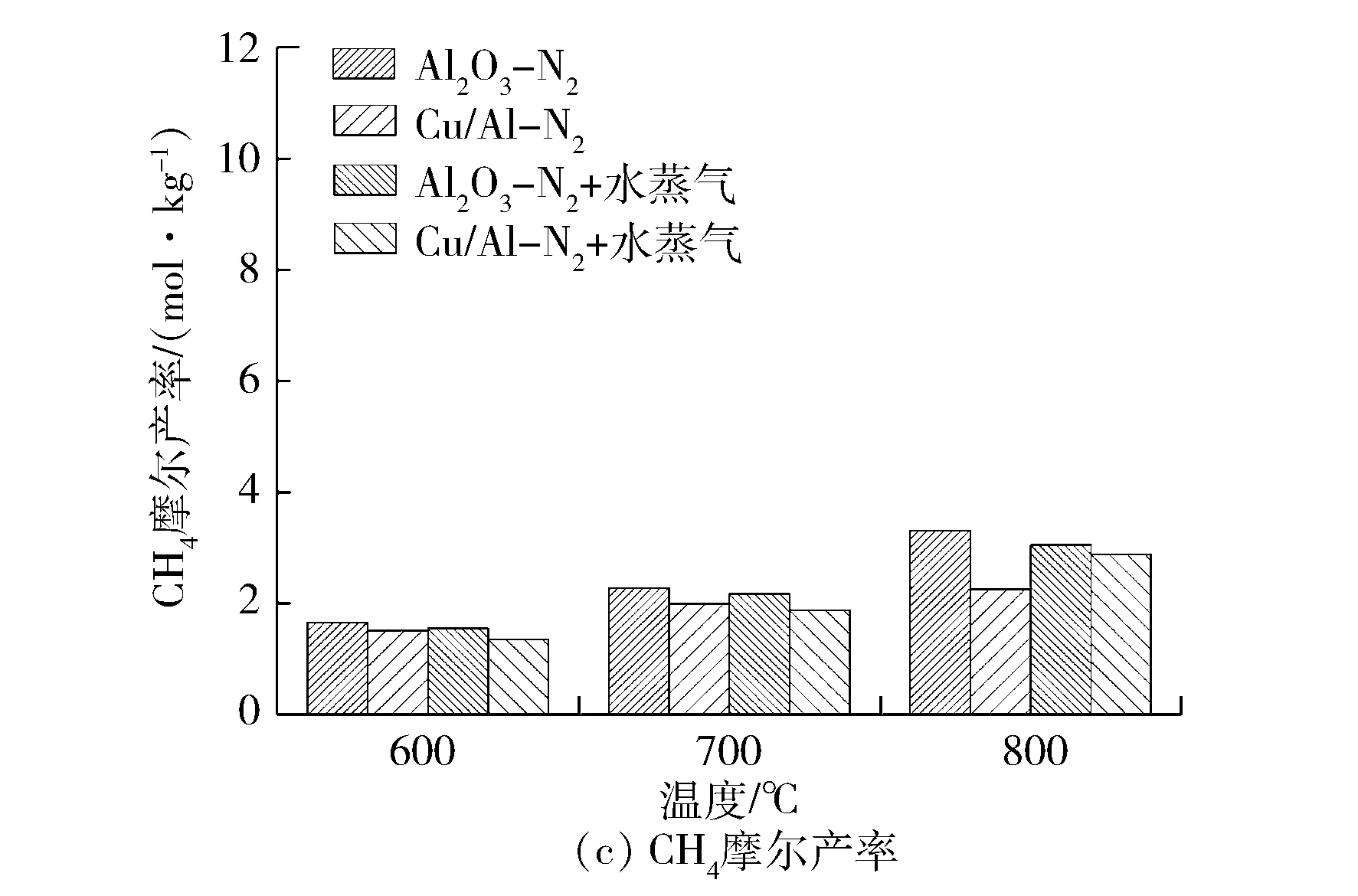

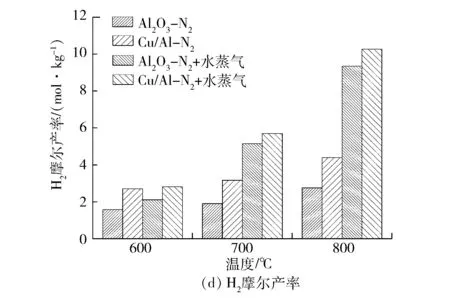

2.3 Cu/Al對(duì)麥稈熱解氣體產(chǎn)物的影響

麥稈熱解氣體產(chǎn)物的分布見(jiàn)圖6。由圖6可見(jiàn):在兩種氣氛下,CO、CO2、CH4和H2的摩爾產(chǎn)率都隨溫度升高而增加,這是因?yàn)椴荒詿峤鈿庵饕獊?lái)自揮發(fā)分的析出及揮發(fā)分的二次裂解與重整,隨溫度升高,生物質(zhì)一次裂解程度加劇且揮發(fā)分二次裂解與重整反應(yīng)增強(qiáng);Cu/Al催化劑不改變氣體產(chǎn)物隨溫度的變化趨勢(shì)。

在相同溫度下與Al2O3比較可見(jiàn):在N2氣氛下,Cu/Al有利于促進(jìn)CO、CO2和H2摩爾產(chǎn)率的增加,而CH4摩爾產(chǎn)率下降。這主要是因?yàn)镃-O-C的斷裂和脫羰基(C=O)反應(yīng)生成CO[20],揮發(fā)分的二次裂解對(duì)氣體產(chǎn)物的生成也起著重要的作用。H2主要來(lái)自于揮發(fā)分的二次裂解;CO2通過(guò)脫羧基(-COOH)反應(yīng)生成[21],主要是一次裂解的產(chǎn)物,Cu/Al的添加促進(jìn)了麥稈的一次裂解與揮發(fā)分的二次裂解反應(yīng),使得CO、CO2、H2的摩爾產(chǎn)率增加。CH4主要來(lái)自于甲氧基、甲基和亞甲基的脫除和二次裂解,添加Cu/Al一方面增強(qiáng)揮發(fā)分的二次裂解反應(yīng)促進(jìn)CH4生成,另一方面又促進(jìn)了CH4的裂解和CO2的干重整,但后者影響更加顯著,因此CH4摩爾產(chǎn)率下降。在N2+水蒸氣氣氛下,Cu/Al促進(jìn)了一次裂解與二次裂解反應(yīng)以及焦油的水蒸氣重整[22],因此CO、CO2和H2摩爾產(chǎn)率增加;二次裂解反應(yīng)增強(qiáng)雖然促進(jìn)了CH4的生成,但同時(shí)CH4裂解及重整反應(yīng)的增強(qiáng)又會(huì)降低CH4的生成,二者共同作用使CH4摩爾產(chǎn)率非單調(diào)變化。

圖6 麥稈熱解氣體產(chǎn)物分布

2.4 焦油分析

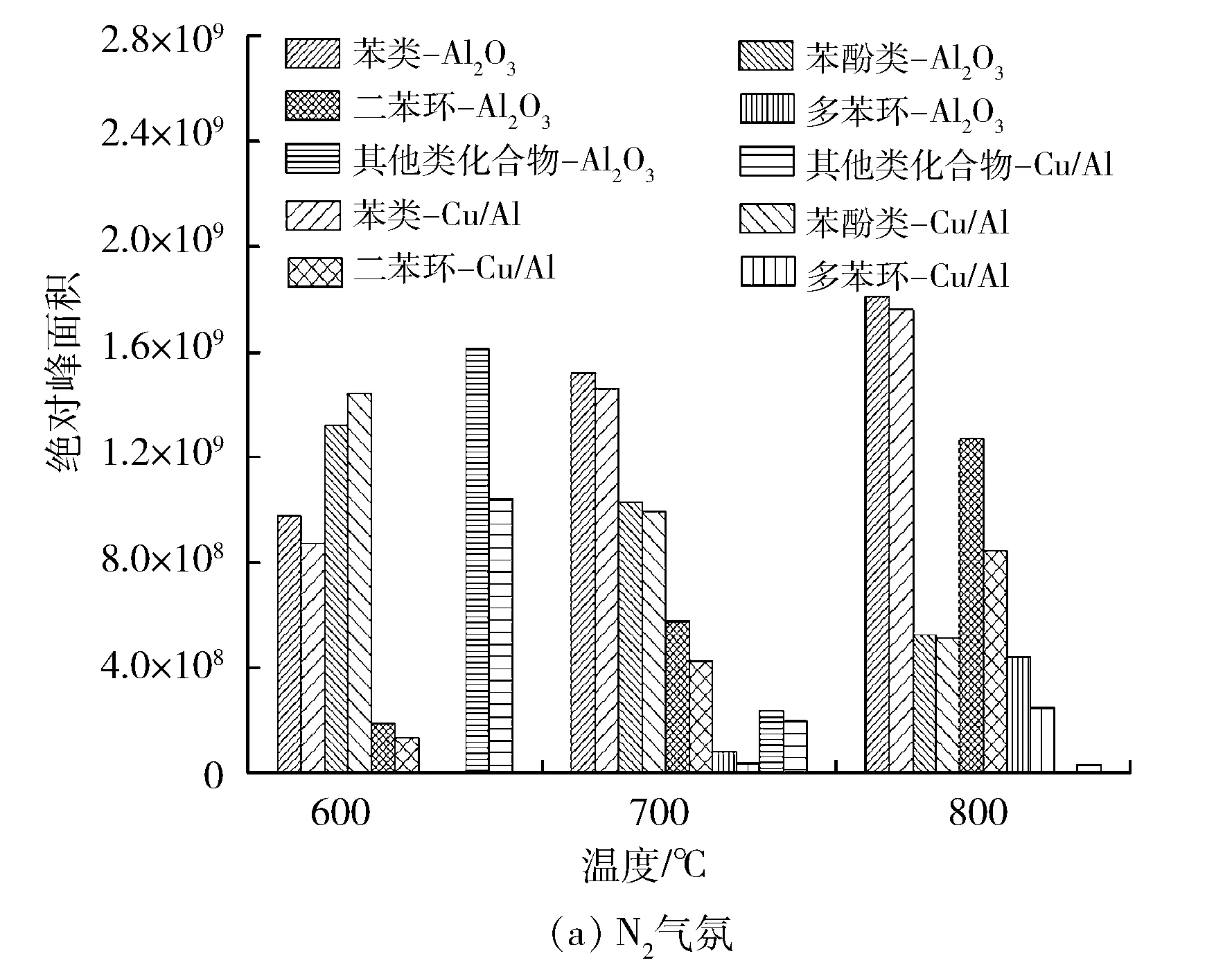

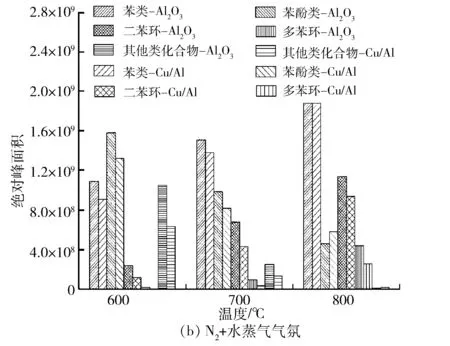

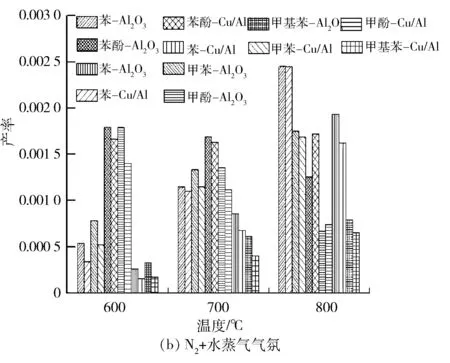

根據(jù)GC-MS測(cè)定的樣品結(jié)果,不同氣氛下焦油的成分分布見(jiàn)圖7。

在N2氣氛下添加Al2O3時(shí),苯酚類(lèi)及其他類(lèi)化合物隨溫度升高而降低,而苯類(lèi)、二苯環(huán)類(lèi)及多苯環(huán)(三苯環(huán)及以上)類(lèi)物質(zhì)均增加,這與文獻(xiàn)[23-25]研究結(jié)果一致;當(dāng)添加Cu/Al時(shí),各類(lèi)物質(zhì)隨溫度變化趨勢(shì)與添加Al2O3一致。相同溫度下與Al2O3比較可見(jiàn):在N2氣氛下添加Cu/Al,使得各類(lèi)物質(zhì)含量均下降,僅在600 ℃時(shí)的苯酚類(lèi)與800 ℃時(shí)的其他類(lèi)化合物略有增加,且苯類(lèi)、酚類(lèi)物質(zhì)峰面積變化幅度較小,而二苯環(huán)與多苯環(huán)類(lèi)物質(zhì)降幅明顯。這主要是因?yàn)樵谠摕峤鈼l件下,一次揮發(fā)分會(huì)同時(shí)發(fā)生二次裂解和聚合反應(yīng),其中多環(huán)芳烴的主要生成途徑是脫氫加乙炔反應(yīng)和脫氫環(huán)化作用[17],而Cu/Al催化劑作用下抑制了芳烴基分子發(fā)生加乙炔反應(yīng)和芳烴基分子間的脫氫環(huán)化作用生成多環(huán)芳烴,同時(shí)促進(jìn)了焦油的裂解反應(yīng),使得多苯環(huán)類(lèi)物質(zhì)含量減少。

再比如,“kick”和“throw”也是個(gè)典型的二元及物動(dòng)詞,但當(dāng)“kick”“throw”進(jìn)入雙及物語(yǔ)構(gòu)式后,構(gòu)式就賦予其“接受”的含義,增加了接受者,例如:

圖7 麥稈焦油成分對(duì)比

在N2+水蒸氣氣氛下,焦油成分中各類(lèi)物質(zhì)隨溫度變化趨勢(shì)與在N2氣氛下一致。相比較于Al2O3,Cu/Al催化劑使得各類(lèi)物質(zhì)含量均下降,僅在800 ℃時(shí)苯酚類(lèi)與其他類(lèi)化合物有所增加。苯類(lèi)物質(zhì)主要來(lái)自木質(zhì)素裂解及焦油二次裂解產(chǎn)物C2H2、C3H3等小分子基團(tuán)的環(huán)化[26],Cu/Al促進(jìn)揮發(fā)分二次裂解及焦油水蒸氣重整,使部分苯類(lèi)物質(zhì)裂解成不凝性氣體和小分子物質(zhì),同時(shí)抑制小分子基團(tuán)的環(huán)化生成苯類(lèi)物質(zhì),因此苯類(lèi)物質(zhì)產(chǎn)率下降。在N2+水蒸氣氣氛下,Cu/Al催化劑有助于羥基的斷裂[27],使苯酚類(lèi)物質(zhì)減少,但800 ℃時(shí)二次裂解增強(qiáng)促進(jìn)多環(huán)芳烴的加氫裂解,使苯酚生成作用強(qiáng)于羥基的斷裂,因此800 ℃時(shí)苯酚類(lèi)物質(zhì)增加。由于水蒸氣的加入提供了氫,根據(jù)氫原子轉(zhuǎn)移機(jī)理[10],Cu/Al主要通過(guò)促進(jìn)多環(huán)芳烴的加氫裂解抑制多環(huán)芳烴的生長(zhǎng),因此二苯環(huán)及多苯環(huán)類(lèi)物質(zhì)含量下降。

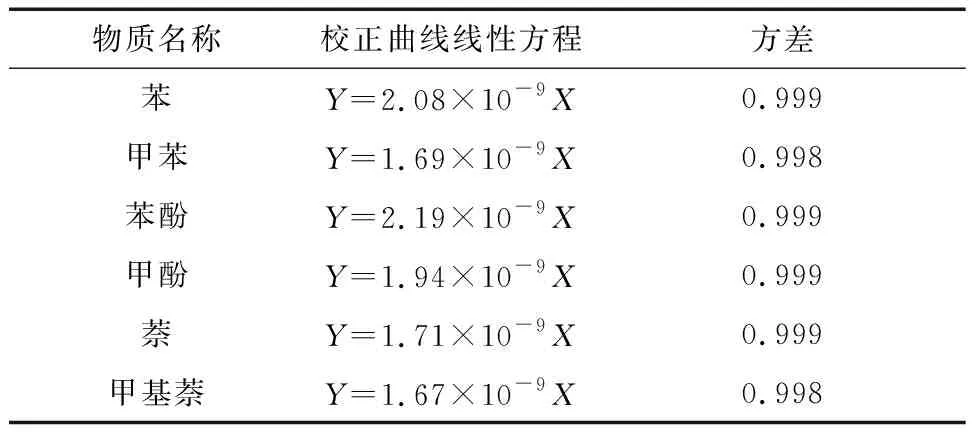

2.5 典型焦油成分的定量分析

為了定量分析Cu/Al對(duì)焦油中芳香族化合物的作用,對(duì)典型組分苯、甲苯、苯酚、甲酚、萘和甲基萘進(jìn)行了標(biāo)定。標(biāo)定方法為外標(biāo)法,用待測(cè)組分的純品作對(duì)照物質(zhì),以對(duì)照物質(zhì)和樣品中待測(cè)組分的響應(yīng)信號(hào)相比較進(jìn)行定量。利用純品配置不同已知質(zhì)量濃度X(mg/mL)的標(biāo)準(zhǔn)液,并測(cè)定其峰面積Y,得到質(zhì)量濃度-峰面積的校正曲線,見(jiàn)表2。

表2 焦油典型組分的校正曲線

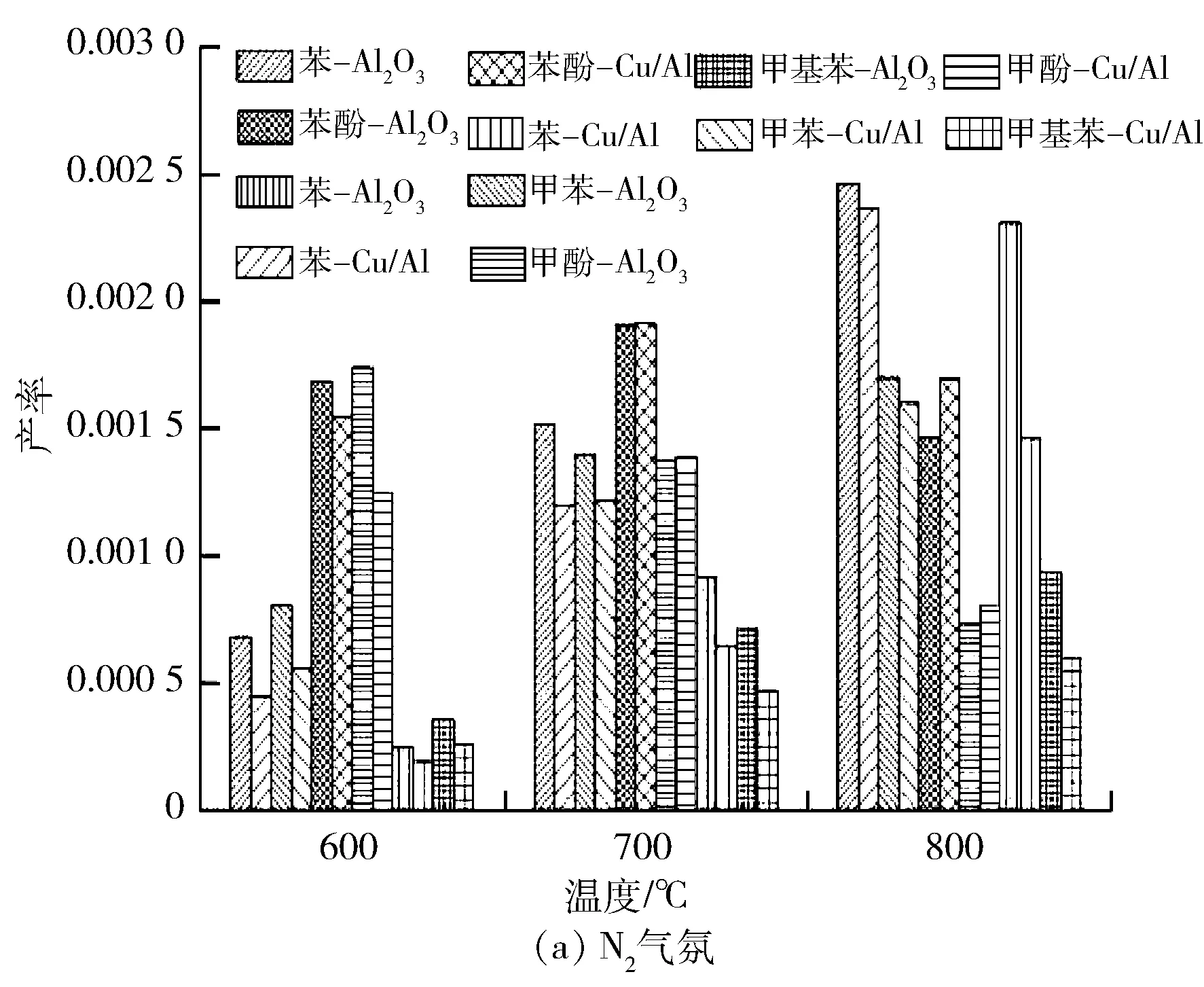

焦油中幾種典型組分的定量分析結(jié)果見(jiàn)圖8。

從圖8可知:兩種氣氛下,Cu/Al基本未改變焦油典型組分隨溫度的變化趨勢(shì)。相比較于Al2O3,N2氣氛下Cu/Al使苯與甲苯產(chǎn)率下降,降幅均在3%~35%;除600 ℃時(shí),Cu/Al促進(jìn)了苯酚與甲酚產(chǎn)率的增加,且其產(chǎn)率增量與增幅均隨溫度升高,800 ℃時(shí)二者總產(chǎn)率為0.002 499,總增幅為13.6%;Cu/Al促進(jìn)了萘與甲基萘減少,且隨溫度升高二者產(chǎn)率減少量與減幅增加,總減幅從24.8%升至36.5%,可見(jiàn)Cu/Al對(duì)多苯環(huán)物質(zhì)的催化作用隨溫度增加有所提高。

在N2+水蒸氣氣氛下,除800 ℃時(shí)苯酚與甲酚產(chǎn)率增加,Cu/Al催化劑作用下各標(biāo)定物質(zhì)均減少。其中,苯與甲苯的減少量隨溫度升高而降低,且其減幅在38%以下;而萘與甲基萘的減少量隨溫度升高而增加,二者總減幅隨溫度升高從44.5%降至16.5%。

在兩種氣氛下,多苯環(huán)類(lèi)物質(zhì)總面積和萘與甲基萘總產(chǎn)率的減少量均隨溫度升高而增加,但其減幅隨溫度的變化規(guī)律不一致,即在N2氣氛下隨溫度升高而增加,而在N2+水蒸氣氣氛下隨溫度升高而降低。可見(jiàn),Cu/Al對(duì)萘與甲基萘的影響作用與焦油中二苯環(huán)及多苯環(huán)類(lèi)物質(zhì)的變化趨勢(shì)一致,因此在相似的研究中可用萘與甲基萘的分析結(jié)果表征焦油中二苯環(huán)與多苯環(huán)類(lèi)物質(zhì)的變化規(guī)律。

圖8 典型焦油組分的定量分析

3 結(jié)語(yǔ)

筆者以麥稈為原料,研究了在不同溫度和氣氛下Cu/Al催化劑對(duì)熱解產(chǎn)物分布及焦油成分的影響,得到如下結(jié)論:

(1) 添加Cu/Al,在N2和N2+水蒸氣兩種氣氛下,熱解產(chǎn)物中氣相產(chǎn)率增加,而固相與液相產(chǎn)率下降,Cu/Al催化的熱解氣體產(chǎn)物與焦油成分隨溫度的變化趨勢(shì)與Al2O3一致。

(2) 在兩種氣氛下,Cu/Al均有利于促進(jìn)揮發(fā)分二次裂解和抑制芳烴聚合,減少二苯環(huán)與多苯環(huán)類(lèi)物質(zhì)產(chǎn)生,有利于分級(jí)氣化焦油的二次轉(zhuǎn)化。

(3) 焦油組分定量分析結(jié)果表明,相比較于Al2O3,在N2氣氛下,Cu/Al促進(jìn)了700~800 ℃時(shí)苯酚與甲酚產(chǎn)率的增加,而苯、甲苯、萘與甲基萘產(chǎn)率及600 ℃時(shí)苯酚與甲酚產(chǎn)率均下降;在N2+水蒸氣氣氛下,各標(biāo)定物質(zhì)基本均在減少,僅800 ℃時(shí)苯酚與甲酚產(chǎn)率增加;在兩種氣氛下,萘與甲基萘總產(chǎn)率的減少量均隨溫度升高而增加。

(4) Cu/Al對(duì)萘與甲基萘的影響作用與焦油中二苯環(huán)與多苯環(huán)類(lèi)物質(zhì)的變化規(guī)律一致,在相似的研究中可用萘與甲基萘的分析結(jié)果表征焦油中二苯環(huán)與多苯環(huán)類(lèi)物質(zhì)的變化規(guī)律。

參考文獻(xiàn):

[1] HAMEL S, HASSELBACH H, WEIL S, et al. Autothermal two-stage gasification of low-density waste-derived fuels[J]. Energy, 2007, 32(2): 95-107.

[2] XIAO X B, LE D D, MORISHITA K, et al. Multi-stage biomass gasification in Internally Circulating Fluidized-bed Gasifier (ICFG): test operation of animal-waste-derived biomass and parametric investigation at low temperature[J]. Fuel Processing Technology, 2010, 91(8): 895-902.

[3] GOMEZ-BAREA A, NILSSON S, BARRERO F V, et al. Devolatilization of wood and wastes in fluidized bed[J]. Fuel Processing Technology, 2010, 91(11): 1624-1633.

[4] 肖志良, 左宋林. 生物質(zhì)氣化與催化劑的研究進(jìn)展[J]. 生物質(zhì)化學(xué)工程, 2012, 46(1): 39-44.

[5] WANG T J, CHANG J, LV P M, et al. Novel catalyst for cracking of biomass tar[J]. Energy & Fuels, 2005, 19(1): 22-27.

[6] DELGADO J, AZNAR M P, CORELLA J. Biomass gasification with steam in fluidized bed: effectiveness of CaO, MgO, and CaO·MgO for hot raw gas cleaning[J]. Industrial & Engineering Chemistry Research, 1997, 36(5): 1535-1543.

[7] 譚洪, 王樹(shù)榮, 駱仲泱, 等. 金屬鹽對(duì)生物質(zhì)熱解特性影響試驗(yàn)研究[J]. 工程熱物理學(xué)報(bào), 2005, 26(5): 742-744.

[8] BRU K, BLIN J, JULBE A, et al. Pyrolysis of metal impregnated biomass: an innovative catalytic way to produce gas fuel[J]. Journal of Analytical and Applied Pyrolysis, 2007, 78(2): 291-300.

[9] ARAUZO J, RADLEIN D, PISKORZ J, et al. Catalytic pyrogasification of biomass. Evaluation of modified nickel catalysts[J]. Industrial & Engineering Chemistry Research, 1997, 36(1): 67-75.

[10] 陳祎. 生物質(zhì)熱解焦油生成及部分氧化機(jī)理的實(shí)驗(yàn)研究[D]. 上海: 上海交通大學(xué), 2009.

[11] LI S, LU Y J, GUO L J, et al. Hydrogen production by biomass gasification in supercritical water with bimetallic Ni-M/γ Al2O3catalysts (M = Cu, Co and Sn)[J]. International Journal of Hydrogen Energy, 2011, 36(22): 14391-14400.

[12] 李順清, 雷廷宙, 朱金陵, 等. Ru-Cu-Ni-CeO2/HZSM-5催化劑裂解秸稈氣化焦油性能研究[J]. 河南科學(xué), 2012, 30(9): 1251-1255.

[13] 李波. 生物質(zhì)焦油催化裂解的實(shí)驗(yàn)研究[D]. 鄭州: 河南工業(yè)大學(xué), 2013.

[14] 王幸宜, 盧冠忠, 汪仁, 等. 銅、錳氧化物的表面過(guò)剩氧及其甲苯催化燃燒活性[J]. 催化學(xué)報(bào), 1994, 15(2): 103-108.

[15] 劉亞寧, 黃海濤, 孫始財(cái). 銅基催化劑上甲苯深度氧化的機(jī)理分析[J]. 環(huán)境科學(xué)與技術(shù), 2006, 29(3): 6-8.

[16] 鄭標(biāo)練, 何小龍, 嚴(yán)興國(guó), 等. 芳烴在銅錳復(fù)氧化物上深度氧化的活性規(guī)律探討[J]. 廈門(mén)大學(xué)學(xué)報(bào)(自然科學(xué)版), 1994, 33(6): 814-818.

[17] ZHANG H Y, XIAO R, HUANG H, et al. Comparison of non-catalytic and catalytic fast pyrolysis of corncob in a fluidized bed reactor[J]. Bioresource Technology, 2009, 100(3): 1428-1434.

[18] MINKOVA V, MARINOV S P, ZANZI R, et al. Thermochemical treatment of biomass in a flow of steam or in a mixture of steam and carbon dioxide[J]. Fuel Processing Technology, 2000, 62(1): 45-52.

[19] WEI L G, XU S P, ZHANG L, et al. Characteristics of fast pyrolysis of biomass in a free fall reactor[J]. Fuel Processing Technology, 2006, 87(10): 863-871.

[20] WANG S R, RU B, LIN H Z, et al. Degradation mechanism of monosaccharides and xylan under pyrolytic conditions with theoretic modeling on the energy profiles[J]. Bioresource Technology, 2013, 143: 378-383.

[21] WERNER K, POMMER L, BROSTR?M M. Thermal decomposition of hemicelluloses[J]. Journal of Analytical and Applied Pyrolysis, 2014, 110: 130-137.

[25] 肖九長(zhǎng), 姜水生, 胡琦山. 生物柴油抑制多環(huán)芳香烴生成的機(jī)理分析[J]. 車(chē)用發(fā)動(dòng)機(jī), 2014(5): 12-16.

[26] HOSOKAI S, HAYASHI J I, SHIMADA T, et al. Spontaneous generation of tar decomposition promoter in a biomass steam reformer[J]. Chemical Engineering Research and Design, 2005, 83(9): 1093-1102.

[27] IDEM R O, BAKHSHI N N. Production of hydrogen from methanol. 2. Experimental studies[J]. Industrial & Engineering Chemistry Research, 1994, 33(9): 2056-2065.