寬幅播種機折疊式機架的改進設計與優化

李海亮,梁 琦,于珍珍,胡 軍,于海明,汪 春

(黑龍江八一農墾大學 工程學院,黑龍江 大慶 163319)

0 引言

播種是農業生產過程中的重要環節,播種機是農業機具中的重要設備之一,機架是播種機的主要承力部件和操作平臺,在工作過程中承受著復雜的來自于種肥箱和開溝器的載荷[1]。如果機架設計不合理,自身質量過大,就可能導致機架出現彈性形變、斷裂和過大的塑性變形等問題[2-4],進而降低播種機的工作可靠性和使用壽命。

機架受力情況復雜,采用以材料力學和彈性力學為理論基礎的傳統設計方法進行強度和剛度分析,只能計算出簡單結構的某些部位的應力值,難以準確得到機架整體的極限位移變化、實際應力值及其分布情況,因此無法提出機架的最優設計方案[5-9]。隨著設計理念和計算機技術的發展,采用有限元分析方法進行機械設計和優化已經得到了普遍認可,并在農用機架的研發中得到了廣泛的應用。例如,江蘇大學的陳樹人等人分別采用Radioss和ANSYS對噴桿噴霧機機架進行了有限元分析和輕量化設計,提出了優化設計方案,為噴桿噴霧機的自主研發提供了參考[10-11]。李耀明采用NX Nastran模塊分別對聯合收獲機底盤機架和割臺機架進行了有限元分析,并進行了優化設計,解決了收獲機工作時的振動與噪音的問題[12-13]。東北農業大學的趙勻等人利用ANSYS對高速水稻插秧機車架進行了有限元分析,提出了較為合理的車架輕量化設計方案[14]。海南大學的廖宇蘭在 CAD/CAE 協同設計平臺下,對木薯收獲機的機架進行靜力學有限元分析和靈敏度分析[15]。然而,目前國內對播種機的研究還主要集中在小型播種機、播種單體和與土壤接觸的耕作部件上,對適用于大型播種機的折疊機架研究還相對較少。

本文以2BMZ-13型免耕精量播種機折疊機架為研究對象,利用三維建模軟件Pro/E對機架進行參數化建模,通過有限元分析軟件ANSYS對其進行有限元仿真分析,依據分析結果提出結構改進方案和輕量化設計方案,實現機架的優化設計。本研究對提高機架的設計效率和質量、降低播種過程中的耕作成本及保證播種機的工作性能具有重要意義。

1 有限元模型建立

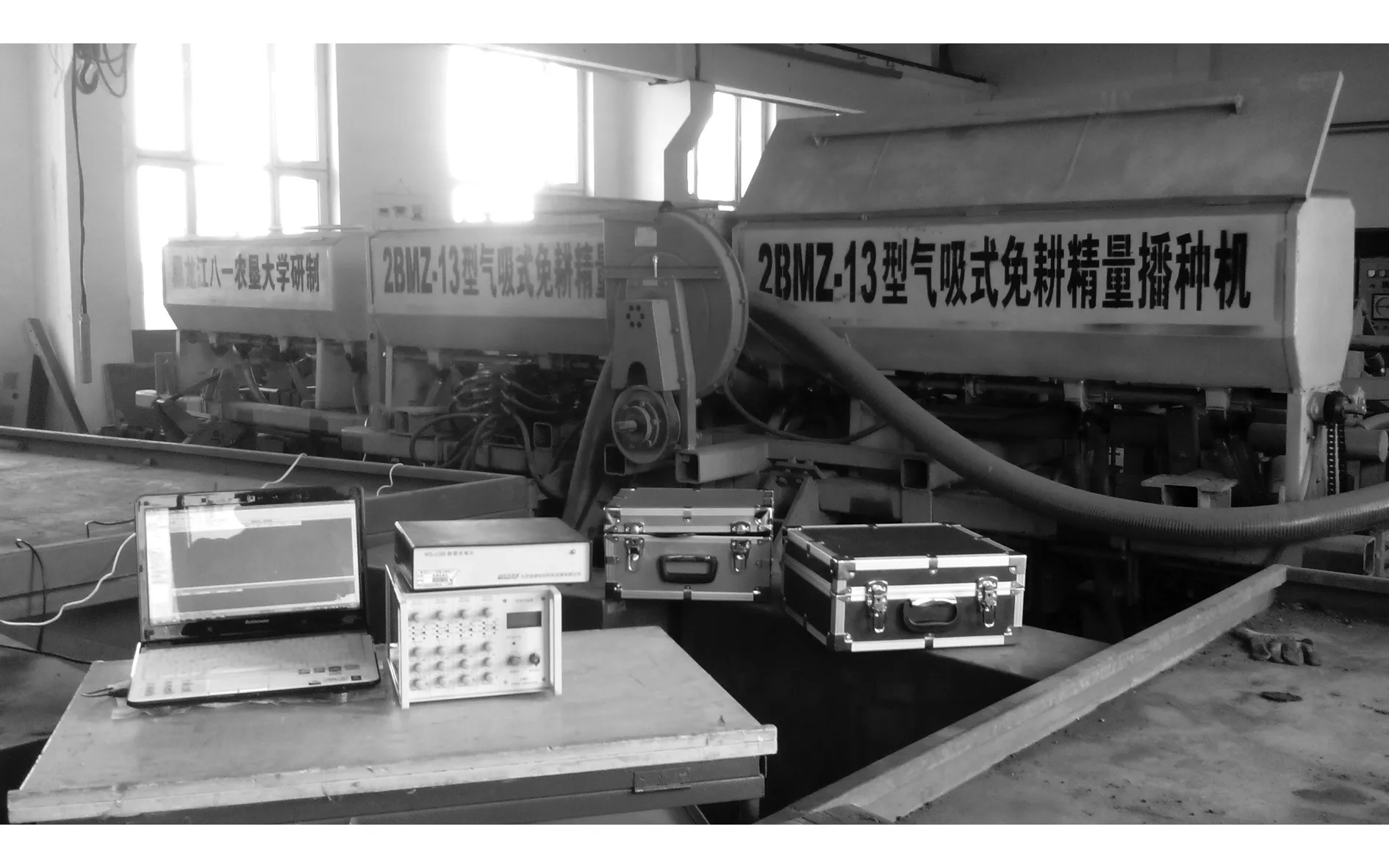

1.1 2BMZ-13型氣吸式免耕精量播種機

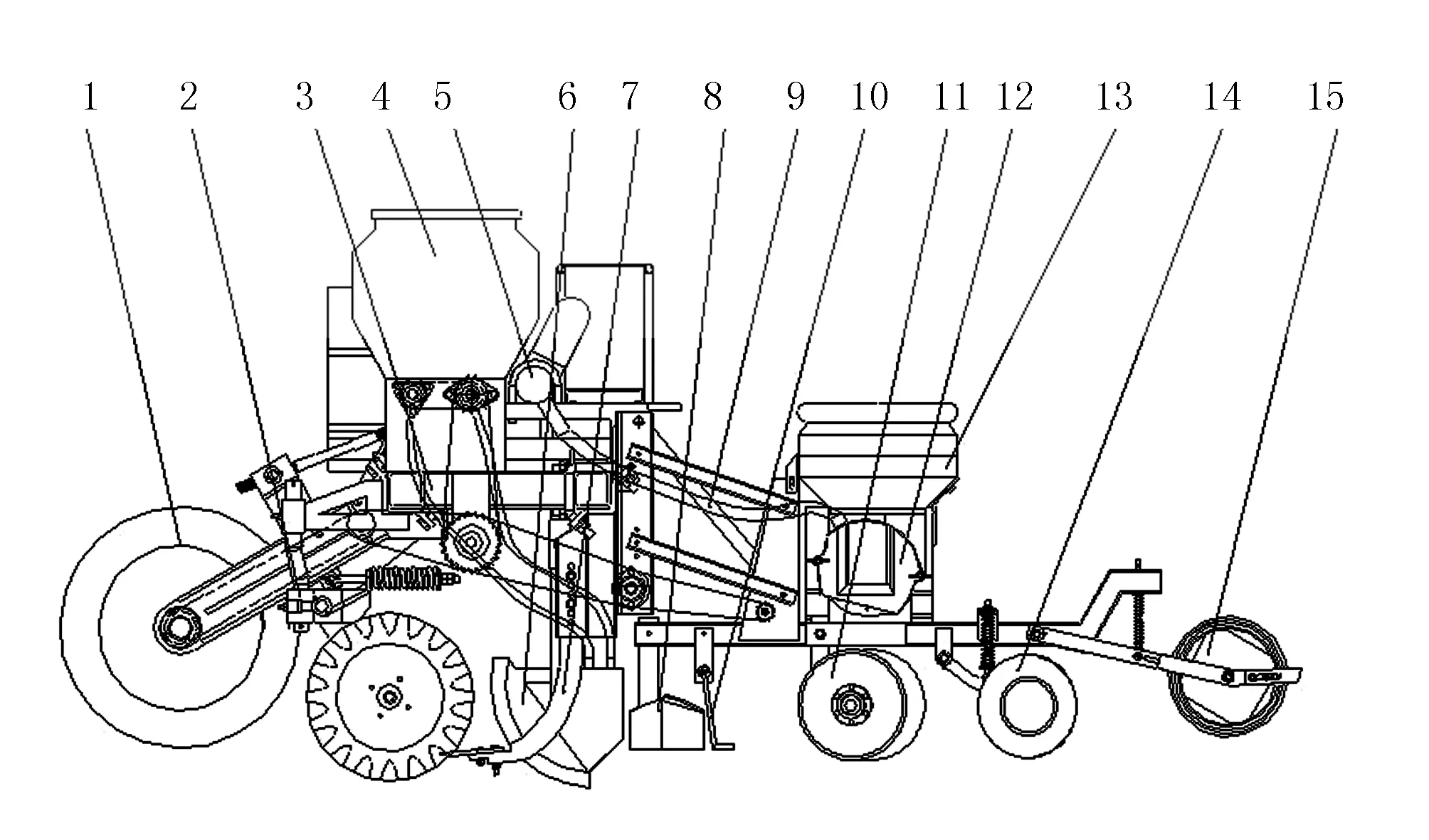

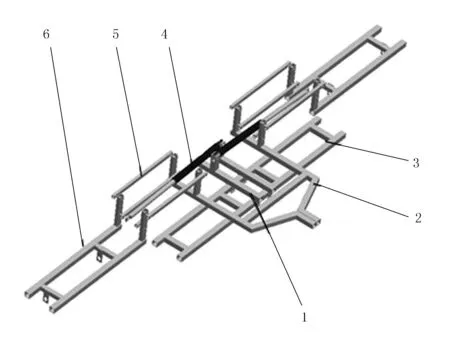

2BMZ-13型氣吸式免耕精量播種機主要由折疊機架、播種裝置、開溝及覆蓋裝置等組成,結構如圖1所示,主要技術參數如表1所示。播種機主機架掛接7組播種單體,兩側副機架各掛接3組播種單體,可一次性完成開溝、施肥、播種、覆土和鎮壓作業。

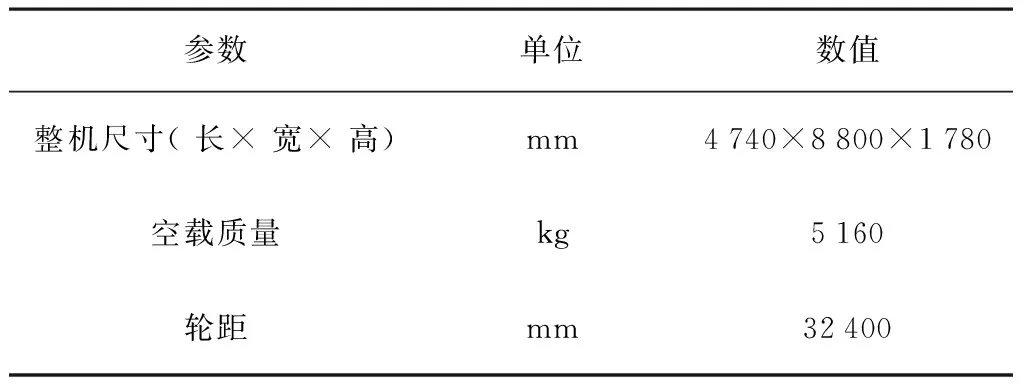

表1 播種機的主要技術參數

續表1

1.地輪 2.破茬器 3.機架 4.肥箱 5.風機 6.施肥開溝器

1.2 機架模型建立

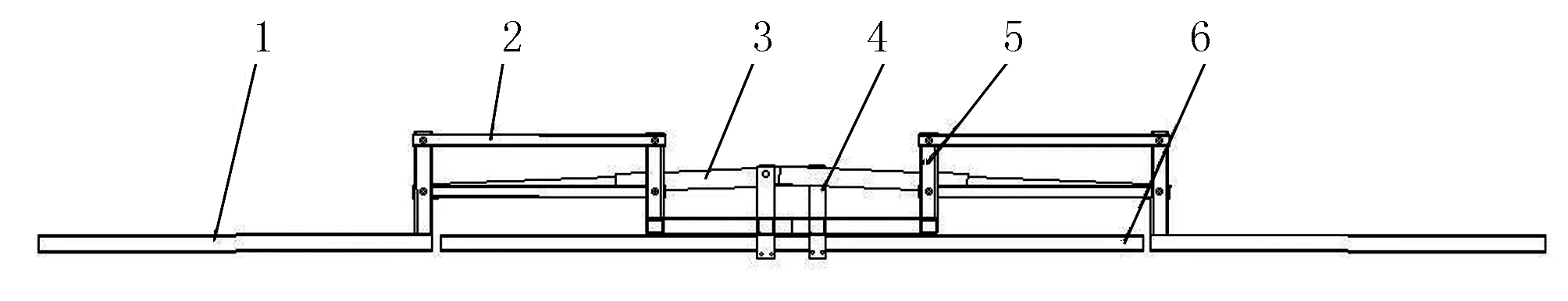

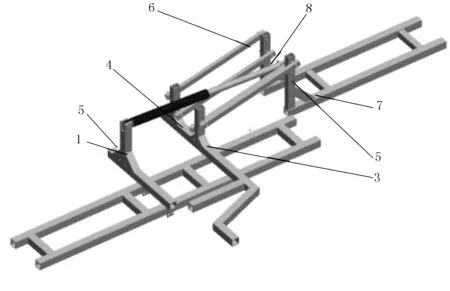

播種機折疊機架主要由主機架、兩副機架、液壓固定支架、四桿固定支架、液壓油缸和其他輔助構件組成,如圖2所示。

1.副機架 2.平行四桿機構 3.液壓油缸 4.油缸固定支架

折疊機架通過液壓油缸提供的動力,依靠平行四桿折疊機構實現兩側副機架的水平折疊,以便在改變整機的幅寬的同時保證種肥箱始終與地面平行的折疊狀態,避免了種肥的灑落。

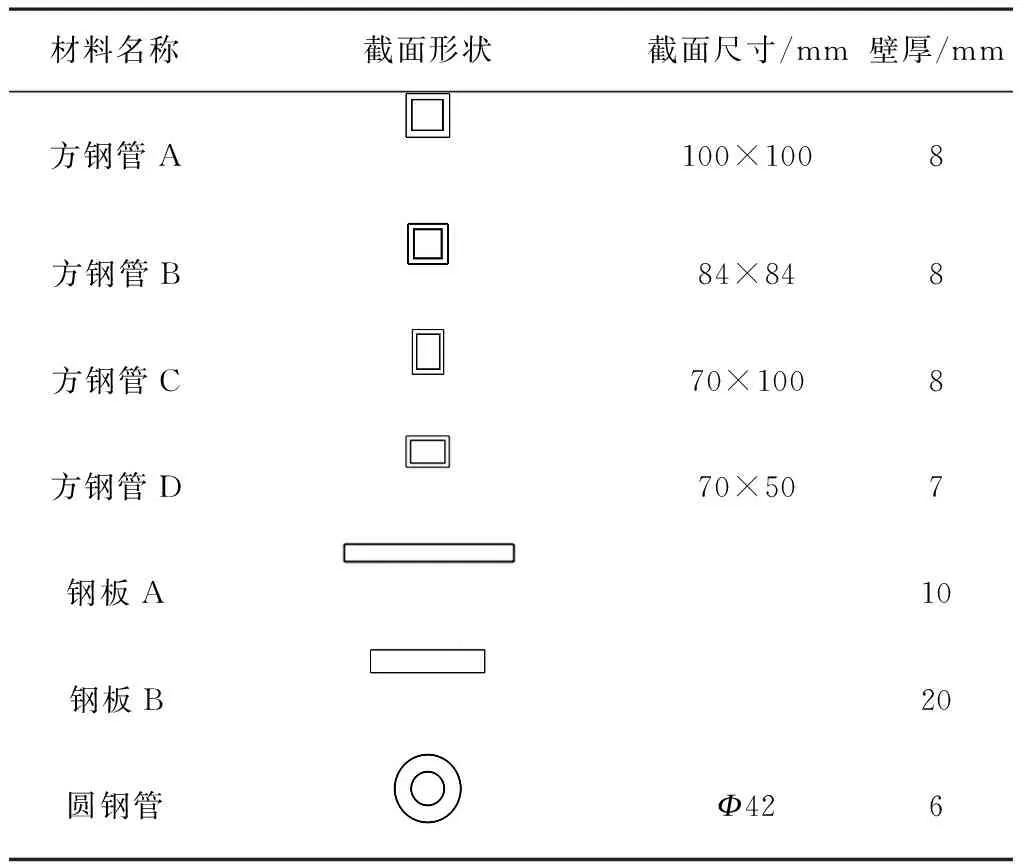

折疊機架采用空間薄壁梁結構,主體主要由矩形方鋼管、圓鋼管進行焊接和鉸接而成,所用的鋼材尺寸和截面形狀如表2所示。

本文采用三維建模軟件Pro/E進行折疊機架三維模型的建立,按照實物中各零部件之間的約束關系和位置關系進行裝配,同時對機架折疊機構進行運動仿真和干涉檢驗。結果表明:機架模型建立準確合理,不存在干涉現象。

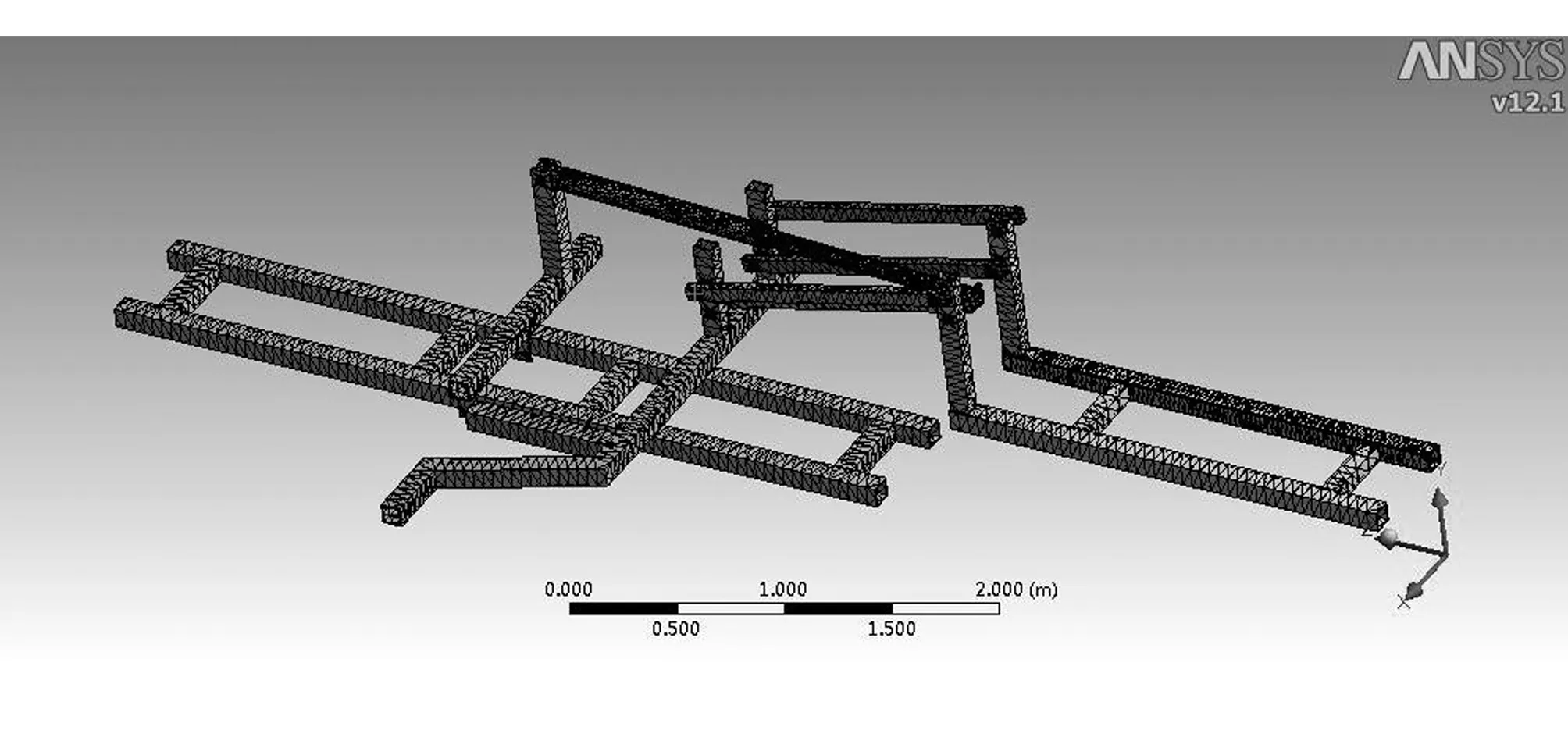

機架部分結構相對復雜,為了提高計算速度和計算精度,在不影響整體結構和最終分析結果的前提下,忽略機架結構中不必要的細節,對其進行簡化處理[16],最終建立的折疊機架三維模型如圖3所示。

表2 機架各部件截面形狀和壁厚

1.油缸固定架 2.四桿固定架 3.主機架 4.液壓油缸

機架左右結構對稱,兩側所受載荷情況完全相同,為了簡化分析步驟,只對一側副機架進行分析。

1.3 約束及載荷處理

1)導入模型:通過軟件間的數據傳輸接口,將在Pro/E中建立的三維模型導入到ANSYS中。設定機架水平橫梁方向為X軸所在方向,地面垂直指向機架的方向為Y軸正方向,機架前進方向為Z軸正方向。

2)定義裝配關系:合理的定義裝配和約束直接關系著有限元分析結果的準確性,按照實物中各部件間的裝配關系,對機架模型添加約束:為了固定折疊機架,約束主機架的全部自由度;為了防止油缸在X軸方向上產生位移,通過Displacement工具約束油缸UX方向上的平動自由度[17]。

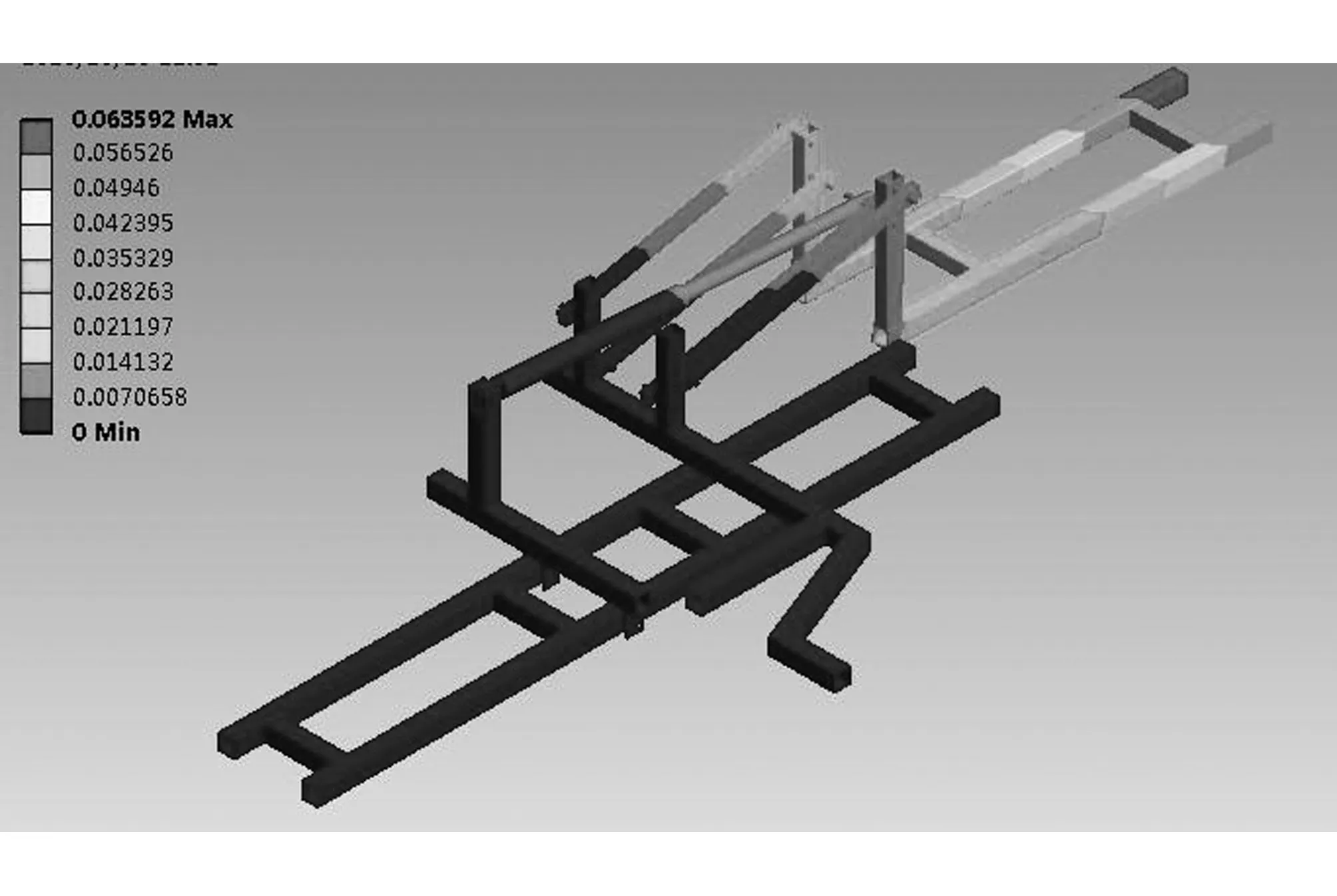

3)劃分網格:機架材料厚度范圍為6~8mm,為了準確模擬機架結構特性,采用shell63單元為模型劃分形狀為四邊形的網格。機架整體網格尺寸為50mm,為了提高有限元分析結果的精度,設定銷釘等應力集中位置的網格尺寸為10mm。經網格劃分將模型劃分為390 935個單元和614 641個節點,機架劃分網格后的有限元模型如圖4所示。

圖4 機架有限元模型

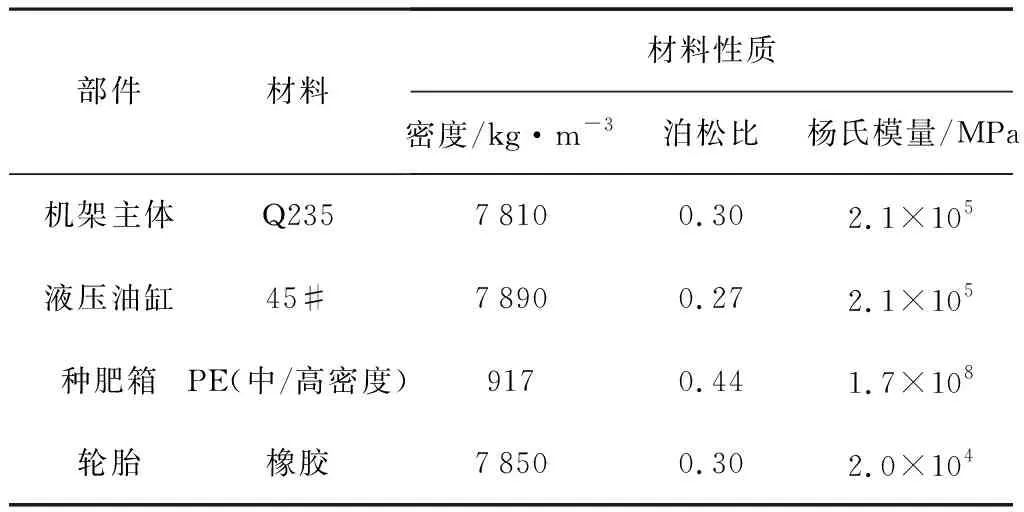

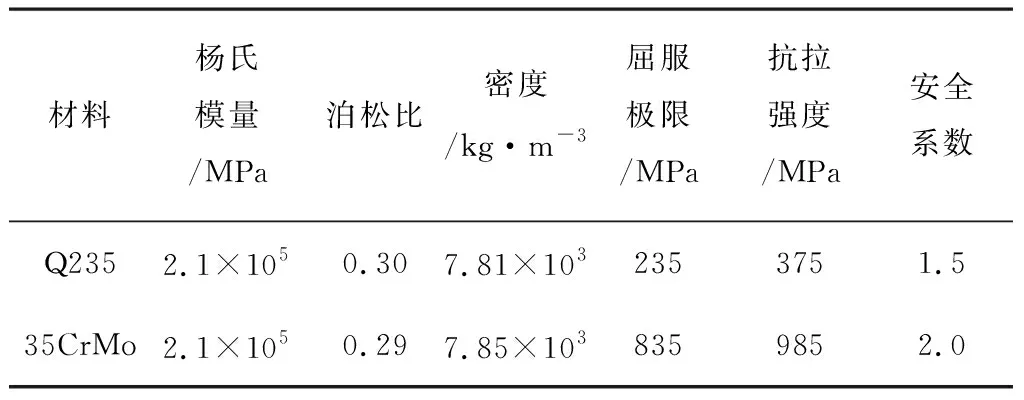

4)材料的設定:設定機架主體框架采用Q235結構鋼,液壓油缸的材料為45鋼,種肥箱材料為中/高密度的PE材料,輪胎材料為橡膠,各種材料的相關性能參數如表3所示。

表3 折疊機架材料性能參數

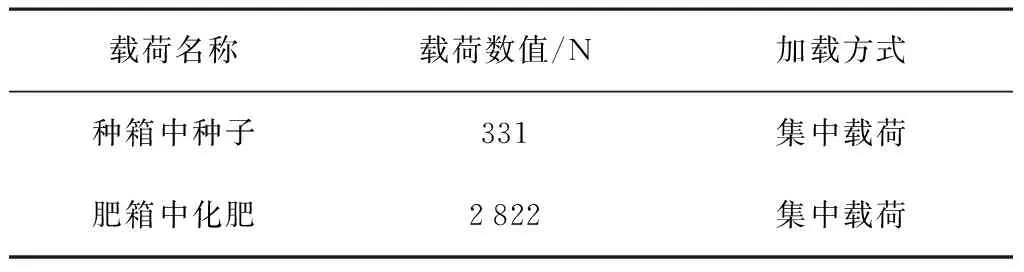

5)載荷的設定:折疊機架為承載體,所受載荷為機架自重、肥箱中化肥的質量和種箱中種子的質量,機架的自重可以通過對機架添加材料和設置重力加速度(9.8 m/s2)在軟件中自施加[18],將其余載荷簡化為集中力直接作用在機架的相應部位。載荷及其定義方式如表4所示。

表4 有限元分析中各載荷及施加方式

2 載荷工況下機架的應力分析

2.1 折疊機架的有限元分析結果

通過ANSYS進行應力仿真分析,得到機架滿載情況下的應力云圖和形變云圖,如圖5、圖6所示。

圖5 折疊機架的應力云圖

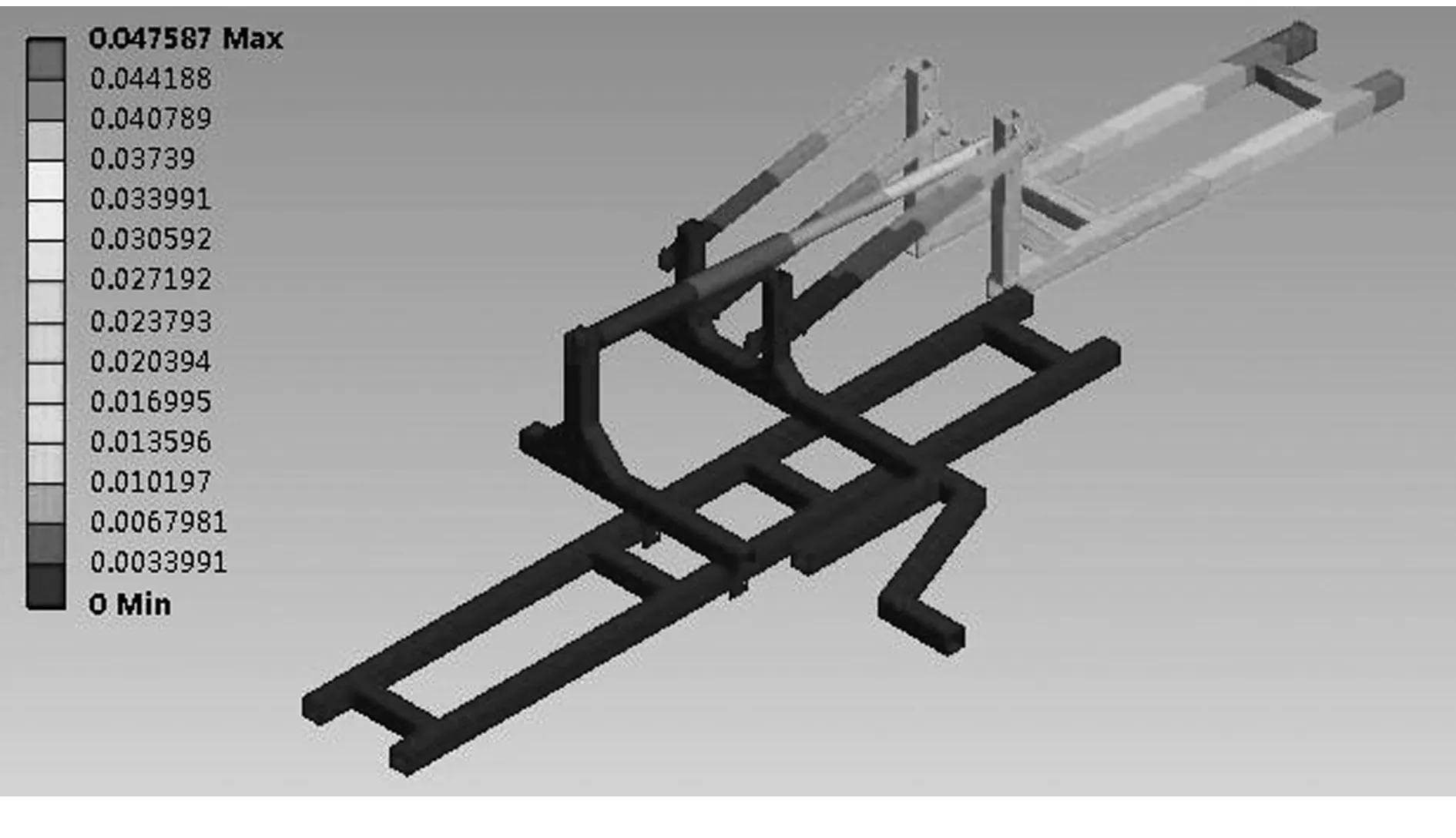

圖6 折疊機架的形變云圖

由圖5可知:整機的應力主要集中在138~69 MPa,機架承受的最大應力σ=175MPa,位于副機架與液壓油缸鉸接的銷釘處。由圖6可知:機架最大形變量為64 mm,發生在副機架邊緣。

折疊機架的材料主要為Q235結構鋼,由式(1)計算得出:[σ]=156.66MPa。

(1 )

式中n—材料安全系數,靜載安全系數為1.5;

σs—材料屈服極限,σs=235 MPa;

[σ]—材料的許用應力(MPa)。

由于σ>[σ],所以機架在滿載的狀態下折疊時易發生斷裂和彎曲變形,存在安全隱患。若要保證折疊機架滿足機械設計的強度要求,增加機架的可靠性,需要對機架結構進行改進設計。

2.2 改進設計

由上述分析可知:若要使機架滿足強度設計要求,應重點對應力集中部位進行改進。方案如下:

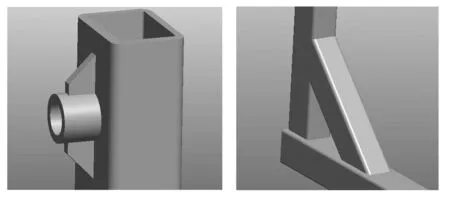

1)為了減少四桿機構與機架鉸接位置鋼管處的應力集中,增加鋼管厚度,添加加強筋,如圖7所示。

2)為了降低機架焊合位置的應力集中,在焊合位置添加斜梁,如圖8所示。

圖7 進后的機架鋼管 圖8 改進后的焊合位置

3)由于35CrMo常用于制造承受沖擊、彎扭、高載荷的各種機器中的重要零件,因此將銷釘的材料由原來的Q235改為35CrMo,以滿足銷釘的強度要求。兩種材料相應的對比參數如表5所示。

表5 銷釘改進前后材料參數的對比

對改進后的折疊機架進行有限元分析,得到機架的應力云圖和形變云圖如圖9和圖10所示。由有限元分析的結果可知:改進后的機架所受的最大應力為129MPa,較改進前降低了26.3%,且小于機架的許用應力;同時,改進后的機架的形變量為48 mm,較改進前降低了25%。

圖9 改進后折疊機架的機架的應力云圖

圖10 改進后折疊機架的形變云圖

2.3 驗證試驗

為了驗證仿真分析的準確性,對折疊機架進行應力驗證試驗。

1)試驗時間和地點。本試驗于2015年3月15~16日在黑龍江八一農墾大學土槽實驗室進行,如圖11所示。

圖11 試驗現場

2)試驗儀器。BX120—5AA型應變片(靈敏系數2.08),WS-USB數據采集儀(北京波譜世紀科技發展有限公司研制),SDY2102型靜態應變儀(北戴河實用 電子技術研究所研發),其它儀器若干。通過Vib’sys信號采集分析軟件對最終測得的數據進行處理。

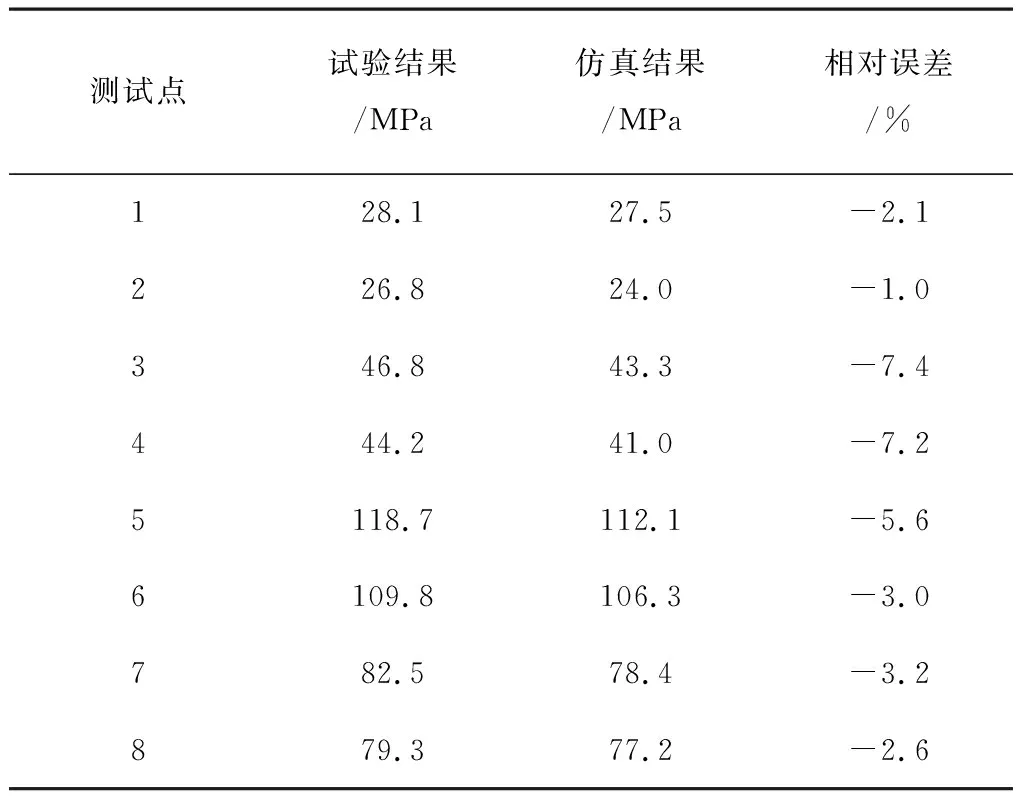

3)試驗方法。根據仿真分析的結果,選取機架應力集中位置分別布置8個應力采集點,具體位置如圖12所示。應變片采用對稱布置方式粘貼,采取1/4橋單片的接線方式。試驗前對系統進行標定,減小應變片的位置誤差,在種肥箱中裝滿種肥以施加載荷,達到滿載的工況,試驗如圖12所示。采集5組數據,記錄試驗結果取平均值并與仿真結果進行對比,如表6所示。

圖 12 應變片粘貼位置

4)試驗結果。由表6可知:試驗結果與仿真結果非常接近,最大誤差為7.4%,平均誤差為4.0%。這說明,應力分析結果準確,建立的折疊機架有限元模型和仿真分析過程正確,可以在此基礎上進行下一步的輕量化設計。

表6 試驗結果與仿真結果對比分析

3 機架輕量化設計

3.1 機架優化模型的建立

本研究通過ANSYS中的Design Exploration實現對折疊機架的輕量化設計。建立合理的數學模型是優化設計的基礎,數學模型主要包括設計變量、約束函數及目標函數[22-23],即

f(X)=f(x1,x2,…,xn)

(2)

gj(x)≤0 (j=1,…,m)

(3)

(4)

其中,f(X)為目標函數;X=x1,x2,…,xn為設計變量;gj(x)為約束函數;上角標l為變量的下限,上角標u為變量的上限。

3.2 輕量化設計步驟

1)設計變量:機架的結構尺寸參數需要滿足田間的工作要求,因此不宜改動。相比較而言,機架鋼管材料厚度選擇余量較大。基于上文對折疊機架進行應力分析的結果可知:機架的應力主要集中在折疊機構和副機架上,而主機架、液壓固定支架和四桿固定支架所承受的應力均勻且相對較小。因此,設以上部位的鋼管厚度為設計變量,在滿足機架強度和剛度的基礎上,盡量降低其厚度。

2)約束函數:機架輕量化設計的過程中必須滿足強度設計要求,采用第四強度理論,約束折疊機架的應力為

σmax(z)≤[σ]

(5)

[σ]—材料的許用應力,σ=235 MPa。

此外,為了保證整機的剛度,機架在工作狀態下的最大位移量應滿足如下要求,即

[δmax]≤[δs]

(6)

式中 [δmax]—機架在工作狀態下每米鋼管最大的垂向位移;

[δs]—材料每米允許的垂向位移量。

3)目標函數:優化設計都是以質量最小化或最大化為最終目標。機架的優化目標如下:在機架滿足強度和剛度性能要求的前提下,提出機架結構質量最小的優化設計方案,因此優化目標為機架的整體質量M(x),即

M(x)=V(x)·ρ

(7)

式中 V(x)—整機的體積(m3);

ρ—機架材料密度(kg/m3)。

3.3 結果分析

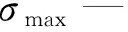

在Design Exploration中設置好參數后,進行結構尺寸優化分析,優化后的尺寸應該按照鋼材的實際尺寸進行調整。機架主要參數和設計變量優化前后對比結果如表7所示。

表7 優化前后的參數對比

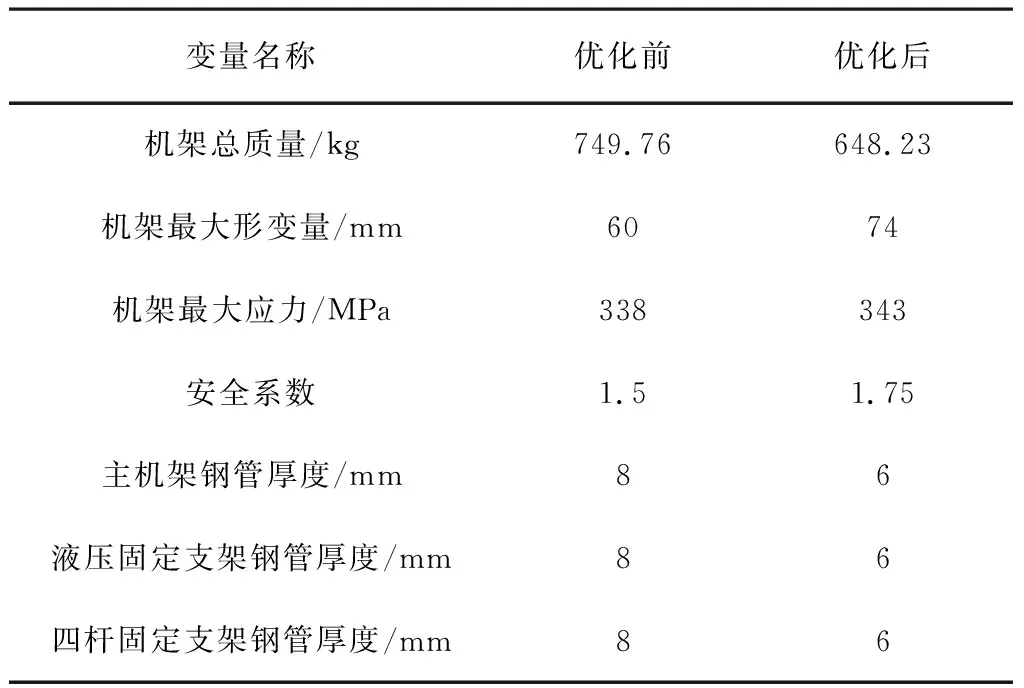

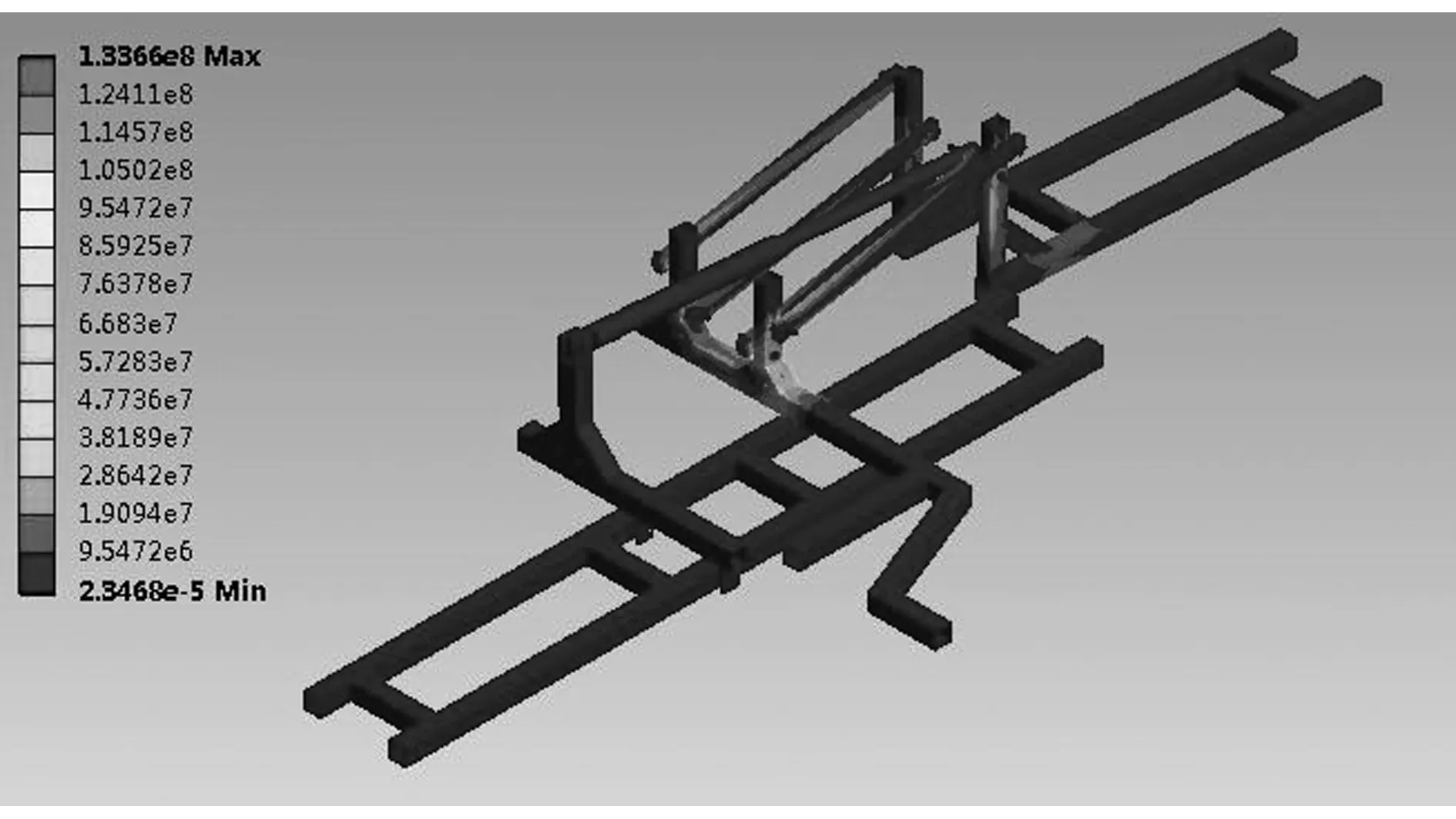

由表7可知:輕量化設計后機架的質量由749.76kg減少到648.23kg,降幅為13.5%,質量下降效果顯著。對機架進行有限元分析,如圖13、圖14所示。機架所受最大應力為134MPa,最大形變量為52mm,相比于輕量化設計前變化不大但滿足設計要求,比改進前樣機相比分別降低了23.4%和18.1%。由公式(1)計算可知:優化后機架的安全系數為1.75,提高了16.7%。

圖13 輕量化設計后折疊機架的應力云圖

圖14 輕量化設計后折疊機架的形變云圖

4 結論

通過ANSYS有限元分析軟件,對滿載工況下的2BMZ-13型氣吸式免耕精量播種機折疊機架進行了應力分析和輕量化設計,并通過了驗證試驗。優化結果表明:在滿載情況下,機架的最大形變量和所受最大應力分別降低了26.3%和25%,整機質量降低了13.5%,固有屬性安全系數提高了16.7%。

參考文獻:

[1] 謝善亮,李永奎.基于SolidWorks的玉米免耕播種機機架有限元分析[J].沈陽農業大學學報, 2013(4): 453-456.

[2] 張孝安.農業機械設計手冊:下冊[K].北京:中國農業科學技術出版社,2007.

[3] 李燕,張秀麗,但強,等. 4LZ-2.0型稻麥聯合收獲機割臺框架有限元模態分析[J]. 農機化研究,2011,33(11): 90-100.

[4] 朱茂桃,陳龍,李志兵.農用運輸車底盤支承方式與動態特性分析[J].農業機械學報,2003, 34(4):142-144.

[5] 朱立鵬.重型自卸車 K36 車架有限元分析及改進設計[J].機械設計, 2011, 31(2):73-76.

[6] 張洪武.有限元分析與 CAE 技術基礎[M].北京:清華大學出版社,2004.

[7] 權龍哲,佟金,曾百功,等.玉米根茬收獲系統的有限元模態分析與試驗[J].農業工程學報,2011,27(11):15-20.

[8] 宋江,王明,劉麗華,等.振動式平貝母等級篩分機設計與試驗[J].黑龍江八一農墾大學學報,2013,25(1):28-31.

[9] 李明金,許春林,張成亮,等.1PS-6.0型水田平地機懸掛機架的有限元分析[J].黑龍江八一農墾大學學報, 2014,26(5): 27-30.

[10] 韓紅陽,陳樹人,邵景世,等.機動式噴桿噴霧機機架的輕量化設計[J].農業工程學報, 2013, 29(3): 47-53.

[11] 陳樹人,韓紅陽,陳剛,等. 噴桿噴霧機機架動態特性分析與減振設計[J].農業機械學報,2013(4):50-53.

[12] 李耀明,李有為,徐立章,等.聯合收獲機割臺機架結構參數優化[J].農業工程學報,2014,30(18):30-37.

[13] 李耀明,孫朋朋,龐靖,等.聯合收獲機底盤機架有限元模態分析與試驗[J].農業工程學報,2013,29(3):38-46.

[14] 張娜娜,趙勻,劉宏新. 高速水稻插秧機車架的輕量化設計[J].農業工程學報,2012, 28(3):55-59.

[15] 廖宇蘭,劉世豪,孫佑攀,等. 基于靈敏度分析的木薯收獲機機架結構優化設計[J]. 農業機械學報,2013,44(12):56-61.

[16] Hu Lipeng. FEA and improvement design of K36 heavy dump vehicle’s frame[J].Journal of Machine Design,2011,28(2):73-76.

[17] Ma Z D, Perkins N C. A track-wheel-terrain interaction model for dynamic simulation of tracked vehicles[J]. Vehicle System Dynamics,2003,37(4):401-421.

[18] 陳龍,周孔亢,薛念文.農用運輸車車架載荷研究[J].農業工程學報, 2001,17(3):71-74.

[19] 何仲凱, 龔麗農. 小區精密播種機自動上種機的設計[J].農機化研究,2015,37(1):156-159.

[20] 白曉虎,林靜.免耕播種機圓盤破茬刀工作性能分析與試驗[J]. 農業工程學報 , 2014, 30(15):1-9.

[21] 趙佳樂,賈洪雷.免耕播種機有支撐滾切式防堵裝置設計與試驗[J].農業工程學報, 2014, 30(10):18-28.

[22] 盧險峰.優化設計導引[M].北京:化學工業出版社,2010.

[23] 黃平,孟永鋼.最優化理論與方法[M].北京:清華大學出版社,2009.