34CrNiMo6軸鋁青銅堆焊工藝

崔運潮,崔志平

(天津重鋼機械裝備股份有限公司,天津 300459)

天津重鋼機械裝備股份有限公司承接的裝船機應用于原煤輸送及裝船作業,行走系統連接一二級平衡梁和二三級平衡梁之間的軸材料為34CrNiMo6,整機的設計使用壽命為40年,為了提高軸的耐磨性和耐腐蝕性,延長使用壽命,我們采用了在軸的表面堆焊鋁青銅的方法,用以滿足客戶的使用需求。

焊接時考慮到端部的熔池鐵水不外流,在制作軸時焊接的端部要留出余量,同時加工出5 mm的擋邊,這樣更加方便了后續的焊接。在焊接軸的過程中,由于軸本身直徑較小,普通手工焊很難焊接均勻,使用MIG焊的同時借助自動焊接變位機和遠程控制系統進行焊接,可以達到較為理想狀態。

1 焊接性能分析

34CrNiMo6屬中碳調質鋼,常用于制造承受較大載荷的軸、連桿等結構件。材料經調質處理后,硬度為36~40 HRC,抗拉強度為1 100 MPa,伸長率為12%,沖擊韌度值為0.8 MPa,對于軸類這種既定截面尺寸的結構件,在調質處理(淬火加回火)時,如果沿截面淬透,則力學性能良好,如果淬不透,顯微組織中出現有自由鐵素體,則韌性下降。

1.1母材34CrNiMo6

中碳調質鋼的碳含量較高,同時含有較多的合金元素以保證鋼的淬透性,因此這類鋼在調制狀態下具有較高的強度和硬度。在焊接熱影響區,特別是焊接熱影響區的粗晶區有產生冷裂紋和韌性下降的傾向,宜采用低熱輸入焊接。[1]所以焊接時,電流、電壓和焊接速度的控制非常關鍵。母材34CrNiMo6的化學成分見表1。

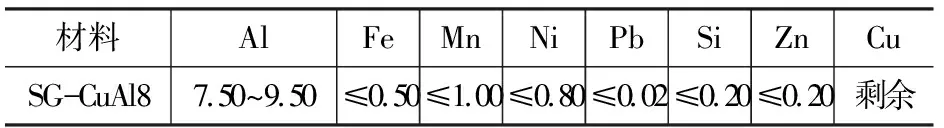

1.2堆焊材料SG-CuAl8

鋁青銅焊絲具有優異的耐應力腐蝕開裂、耐腐蝕疲勞、耐空泡腐蝕、耐沖蝕和抗海生物污損等性能,適用于堆焊耐磨層,經技術分析,可以滿足客戶提出的技術要求。[2]堆焊材料SG-CuA18化學成分見表2。

表1 34CrNiMo6的化學成分(質量分數) %

表2 SG-CuAl8的化學成分(質量分數) %

2 工藝試驗

2.1工藝試件的準備

試件與實際生產中同爐鍛造,做成與實際構件外形相同的軸,毛坯料機加工成直徑134 mm、長度500 mm,兩端加工出5 mm的擋邊。

2.2預熱溫度

采用電爐預熱,焊前預熱210 ℃,道間溫度控制在210~300 ℃范圍內。焊前及焊接過程中采用測溫筆進行實時溫度測量。

2.3焊接方法及焊接材料的選擇

采用自動焊接變為機將軸固定在中心處,兩端各持1把焊槍同時焊接,這樣既加快了焊接速度,同時減緩了軸焊接過程中的冷卻速度,保證了焊接質量。堆焊2層,整體堆焊厚度為5~6 mm,為保證軸的尺寸公差和表面粗糙度的要求,焊后機加工保留堆焊焊層3 mm,機加工后進行無損檢測UT、PT,均無缺陷。

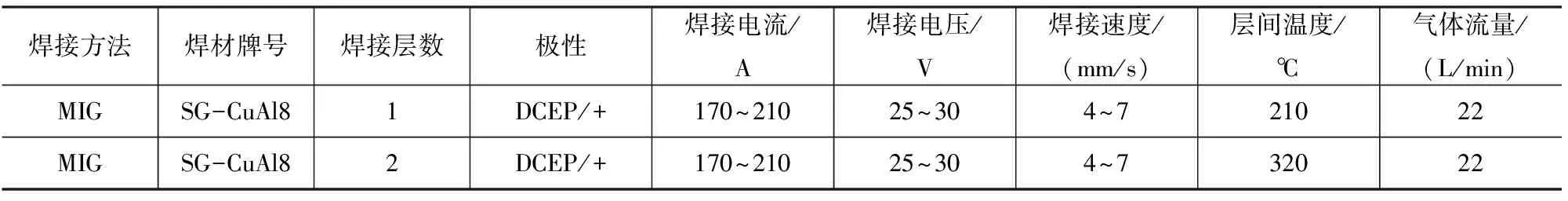

2.4焊接參數的選擇

焊接過程中使用的電流、電壓,焊接速度等具體工藝參數詳見表3。

表3 焊接工藝參數

2.5無損檢驗

按上述工藝方案焊制試件,經過外觀檢驗后,進行磁粉和超聲探傷,試樣檢驗合格。

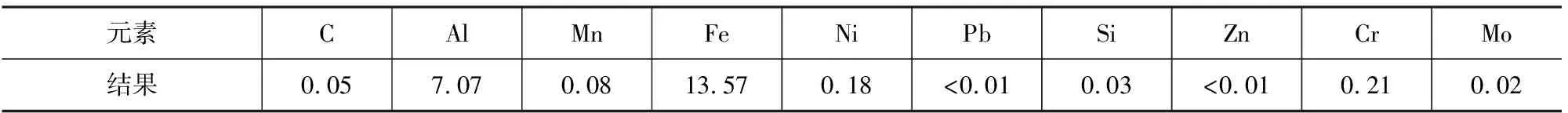

2.6堆焊層的化學分析

測試標準參照中國國家標準GB/T 5121.4—2008和GB/T 5121.27—2008,測試結果如表4所示。

表4 化學成分測試結果(質量分數) %

2.7金相組織測試

為了驗證堆焊層和母材的熔接性能,對試件進行金相組織測試,測試標準參照EN ISO 17639:2013《金屬材料焊縫的破壞性試驗-焊縫宏觀和微觀檢驗》,評定標準參照 ISO 15614-7:2007《金屬材料焊接工藝規范和評定 第七部分:堆焊》,顯微鏡下,在熱影響區域未發現明顯缺陷,測試結果參照表5。

表5 金相組織測試結果

圖1 TJIN1608010839ML-1-1宏觀金相

2.8硬度測試

硬度測試參照標準ISO 15614-7:2007《金屬材料焊接工藝規范和評定 第七部分:堆焊》,在切割斷面處測量12個點,測試位置如圖5所示,硬度值測試結果見表6。

圖2 TJIN1608010839ML-1-1宏觀金相(100×)

圖3 TJIN168010839ML-1-2宏觀金相

圖4 TJIN168010839ML-1-2宏觀金相(100×)

圖5 測試點位置圖

表6 硬度值測試結果

由硬度測試結果可以看出,通過堆焊顯著降低了母材的硬度,但由于青銅合金的嵌入性和摩擦順應性明顯好于母材,從而使軸的耐磨性顯著提高。

3 結束語

軸的堆焊可以采用本工藝;焊接過程中必須嚴格執行焊接工藝,以確保焊接質量;焊接過程中容易造成熱影響區的脆化,而且工藝要求采用小熱輸入,因此必須嚴格執行焊接工藝參數,并且施焊前應進行針對性的模擬練習;本工藝可用于其它同類型工程的施工焊接。