MLCC制作過程中分層開裂原因分析

侯玉森

(天津三星電機有限公司 天津 300210)

1 引言

MLCC具有多項優勢,在各類電子設備中均有使用。因此,一旦其存在質量缺陷,就會對其可靠性產生影響,不利于電子設備的正常使用。在MLCC的制作過程中,最常見的質量缺陷有分層開裂等等。所以,我們要著重分析產生分層開裂的原因,同時在制作過程中采取控制措施,避免MLCC出現質量缺陷,提高其可靠性,保證電子設備的正常運轉。

2 MLCC制作過程中分層開裂的影響因素

2.1 內漿與瓷粉的匹配性

在MLCC制作中,最基本的生產原則就是采用與瓷粉匹配更好的內漿,這個條件是確保MLCC不分層開裂的重要因素。在本次試驗中,選取NPO瓷粉以及三種不同的內漿進行匹配,其他制作條件全部一致,比如工藝、設備、環境等等,在此條件下進行樣品的試制,具體結果見表1。

表1 不同內漿下的分層開裂情況

圖1 未發現電極分層開裂

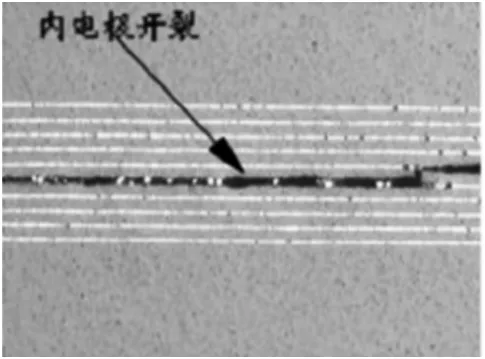

圖2 分層開裂

從表1中我么發現,瓷粉相同的情況下,使用三種內漿匹配出現分層開裂的情況有很大的差異。這也就是說,內漿與瓷粉的匹配度對于MLCC制作過程中的分層開裂程度具有直接影響。

2.2 排膠效果

選取NPO材料、MLCC芯片,選擇幾種不同的工藝進行排膠,排膠后芯片的質量減少率,排膠時間、分層開裂情況見表2。

表2 不同排膠工藝下的分層開裂情況

圖3 電極內部分層

圖4 未發現電極內部分層

根據表2的數據以及燒結倒角后分層開裂情況我們可以看出,排膠后的質量減少率低,使用排膠效果差的芯片出現開裂分層的概率明顯偏大;排膠后的質量減少率高,使用排膠效果好的芯片出現開裂分層的概率要小一些。

3 MLCC制作過程中分層開裂的控制措施

3.1 陶瓷電介質材料的選擇

進行陶瓷電容器電介質選擇的時候,比較常選的是鐵電,反鐵電和線性電介質。鐵電材料,剩余極化存在較多,造成其存儲能量利用率低,同時,鐵電材料存在極化疲勞現象,導致鐵電材料的可循環次數大大減少,壽命較低,擊穿場強也較低。反鐵電材料,由于存在鐵電相變,造成充放電循環中引起器件震動,造成其使用壽命降低。線性電介質的極化方式主要為離子位移極化和電子云畸變極化,如果介質完整無缺陷,那么其沒有極化疲勞的現象,并且介電損耗較低,擊穿場強明顯大于前兩種介質。通過分析極化特性曲線,線性電介質材料的能量轉換效率接近于1,與其他兩種介質相比,能源損耗明顯偏低。

3.2 提高晶粒的均勻性和陶瓷的致密度

在燒結過程中,燒結因素的選擇,與氣孔和晶粒的生長、運動都有極其緊密的關聯,對材料最終性質的形成造成很大的影響。目前,在燒結試驗中,把晶粒和氣孔當作同一對象,晶粒和氣孔之間存在相互作用,這種相互作用對材料的微觀結構影響比較大,主要是影響陶瓷致密化的過程。

氣孔,實際上就是由空氣組成的,因而相對介電常數極低(m),氣孔的出現使得晶體內部結構具有一定的不連續性,影響材料的介電性能,導致其擊穿場強下降。

初始陶瓷粉末的粒徑和晶粒的生長過程影響著晶粒的大小和均勻性,在燒結過程中由于各種因素的影響導致晶粒處于非正常長大狀態,微觀上講,就是出現局部晶粒粗大,其他晶粒細小的現象,使得材料性能逐漸惡化,介質損耗也隨之增加。

為了控制晶粒的生長,可以采取控制氣孔與晶粒之間的相對運動速度的方法,適當提高氣孔的運動速度,當其接近晶界運動速度的時候,就會對晶粒的生長具有控制作用。站在宏觀角度來看,根據燒結曲線能夠對兩者的運動速度進行控制,比如常見的二步燒結法。除了這種辦法,添加液相燒結助劑也可以控制兩者的相對運動速度,達到控制晶粒生長的目的。

3.3 提高介電常數和擊穿場強

關于介電常數,隨著其它元素的增加,則會造成電介質微觀極化機制的變化。如果晶格存在一定的缺陷,則采取一定的措施進行彌補,能夠在一定程度上降低電介質損耗,提高絕緣性能。當晶格完好無缺陷的時候,為了達到提高絕緣特性的目的,也會采取人為制造缺陷偶極子的方式來,增加介質的空間電荷極化,以此達到提高介電常數的目的。

通過摻入無機玻璃可以有效提高擊穿場強,在燒制階段,玻璃是處于液相狀態,可以一定程度上阻礙陶瓷晶粒的長大,同時能夠改變晶粒的外形,并細化晶粒大小,此外,之前的孔隙被玻璃相填滿,造成陶瓷致密度的提高,以此提高樣品的擊穿場強。

4 結語

綜上所述,在MLCC制作過程中,造成分層開裂的主要原因有兩個:第一,內漿與瓷粉的匹配性不佳;第二,排膠不良。為了保證MLCC的制作質量,提高其可靠性,本文從陶瓷電介質材料的選擇、提高晶粒的均勻性和陶瓷的致密度、提高介電常數和擊穿場強三個方面進行了分析。

[1] 陳長百,李筱瑜,祝忠勇.高比容MLCC關鍵制作技術研究[J].電子工藝技術,2011,32(4):229-232.

[2] 張韶鴿.鎳電極MLCC內電極漿料與介質燒成收縮匹配性的研究[J].電子質量2010(04):34-36.

[3] 盧藝森,宋子峰.MLCC生產形成規范化核心技術仍待突破[J].電子元件與材料,2008,27(3):4.

[4] 陳祥沖,黃新友.賤金屬內電極多層陶瓷電容器產業研發現狀[J].新材料產業,2005,3:57-60.