新型礦井凝膠防滅火材料的特性試驗研究

王海鵬

(潞安集團 李村煤礦,山西 長治 046600)

隨著礦井開采進程的不斷推進,巷道延伸變長,通風系統變得較為復雜;工作面開采深度變大,瓦斯濃度逐漸增大,煤層自燃率也逐漸增大。采高增大,采空區遺留煤量也明顯增多,若采空區密封不實或作業不規范,則會存在較大的煤層自燃隱患,特別是對于本身具有自燃傾向的煤層,煤層自燃威脅更為顯著[1]。而煤層的自燃多數發生在工作面、采空區、高冒區以及停采線附近,純粹的采用注漿、噴阻化劑以及注惰性氣體等方式,都存在著各自的缺陷,例如漿液無法實現對高位煤體的防治,阻化劑具有較強的化學腐蝕性,惰性氣體易泄漏等等[2]。為此需要對礦井煤層自燃防滅火材料進一步優化,確保礦井能安全、經濟、高效地生產。

1 試驗材料及作用原理

本次試驗采用凝膠泡沫作為煤層防滅火材料,主要成分由發泡劑、稠化劑以及交聯劑三部分組成,將上述材料按某種配比配置成漿液,再通過氮氣進行發泡處理,在所形成的泡沫外壁上稠化劑與交聯劑會發生凝膠反應,從而形成凝膠防滅火材料[3-4]。

稠化劑選取聚丙烯酰胺,當與水混合之后會發生水解作用,水解之后的部分酰胺基團會被替換為羧基,具有較強的親水性,除此之外還會分解產生部分的HPAM,它可以使高分子親水端與水分形成氫鍵締合,使溶液中的各分子之間形成緊密的網狀骨架,顯著提高配置漿液的粘稠度。

交聯劑選取生物膠體(PX),這種交聯劑與HPAM混合之后形成氫鍵復合物,粘度高于兩者單體溶液的黏度,兩者的混合同時增強了溶液的膠結性。

發泡劑為復合發泡劑,單一種類的發泡劑很難形成高倍數泡沫,至少需要按一定比例混合兩種發泡劑才能形成高強度液膜。試驗選用烷基磺酸鹽、酸乙醇胺鹽、烷基苯磺酸鈉以及十二烷基硫酸鈉四種發泡劑進行試驗。當其與水混合之后,通入氣體能夠使氣泡與液體之間形成穩定液膜,親水基一側與水分子結合,疏水基一端與疏水分子結合,使溶液中的兩種互不相溶的組分間形成一種穩定的膜,這種膜的強度直接決定了氣泡的質量[5-6]。水為普通自來水。

2 試驗路線

本次試驗從發泡劑著手,首先確定發泡劑種類及各種類之間的組分配比,再確定發泡劑的最佳質量濃度。然后根據已確定的發泡劑參數選取稠化劑與交聯劑的質量比與混合濃度比,由此得到凝膠泡沫滅火材料的最優試驗配比。

3 試驗方案與數據分析

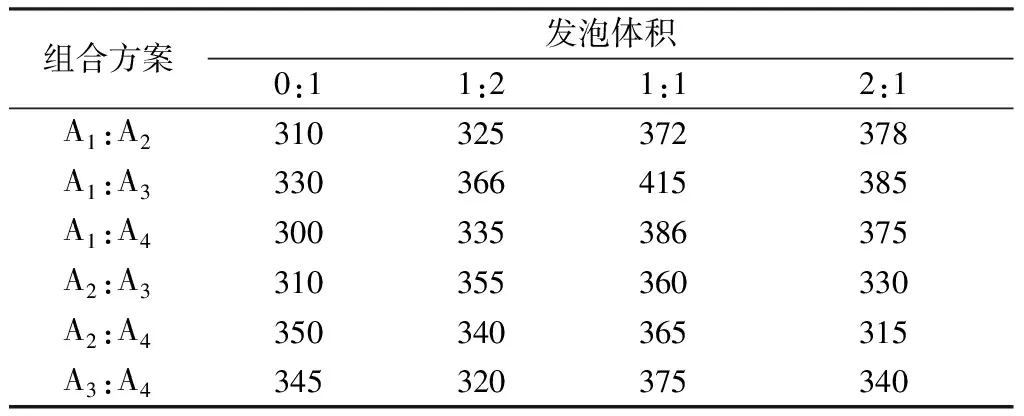

1)初選四種發泡劑配置復合發泡劑,分別為烷基磺酸鹽、酸乙醇胺鹽、烷基苯磺酸鈉以及十二烷基硫酸鈉。對四種發泡劑進行兩兩組合,配置后的復合發泡劑質量分數為5‰,取稠化劑與交聯劑質量濃度分別為3‰不變,所得泡沫體積如表1所示。

表1 不同組合復合發泡劑的發泡體積Table 1 Foaming volume of different composite foaming agents

由表可知選取A1:A3=1:1時,發泡效果最明顯,兩種發泡劑在一定程度上能實現協同增效作用,增加了發泡的效果。反之,當其中兩兩組合的發泡劑的組分比例超過某一比值時,則會反過來抑制發泡劑的作用效果,這是由于發泡劑的成分不同,導致其對水質中各離子間的敏感程度也不相同。因此,可知等比例配置A1、A3可以最大程度提高液膜分子間的引力,即液膜強度最高。

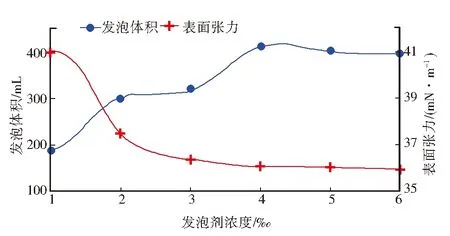

2)確定發泡劑種類及配比之后,需確定發泡劑占配置溶液的質量濃度,選取發泡劑質量濃度1‰、2‰、3‰、4‰、5‰和6‰。分別對材料的發泡體積與表面張力進行分析。不同發泡劑濃度對氣泡性質的影響關系見圖1。

圖1 不同發泡劑濃度對氣泡性質的影響關系Fig.1 Effects of foaming agent concentration on bubble properties

由圖1可知,隨著發泡劑質量濃度的不斷增大,發泡體積不斷減小,但泡沫的表面張力逐漸增大。特別是當濃度值高于4‰時,泡沫體積變化率較為平穩,且表面張力也幾乎不變。由此可知,當溶液加入發泡劑之后,發泡劑分子與水分子進行了迅速搭接,空氣與液體之間的接觸面積減小,泡沫體積瞬間增大,液體分子的表面張力也隨之減弱。但是當發泡劑濃度逐漸增大至3‰~4‰這段范圍內時,發泡劑對溶液的作用效果幾乎達到了飽和狀態,發泡劑與水分子中的各組分間已經形成了致密的液膜,且此時溶液中的氣體性質基本穩定,氣泡的體積與表面張力也達到理想值。繼續增大發泡劑含量之后,這些多出的發泡劑不會對溶液中各分子進行搭接,而是單獨以分子的形式存在于溶液中并且不會發生分散,以膠狀結構懸浮在溶液中,即4‰為發泡劑的最佳濃度值。

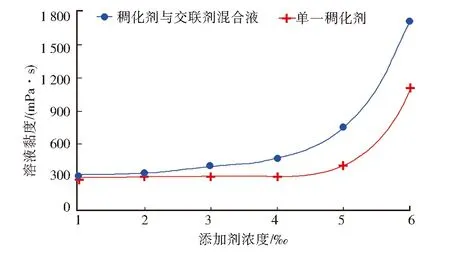

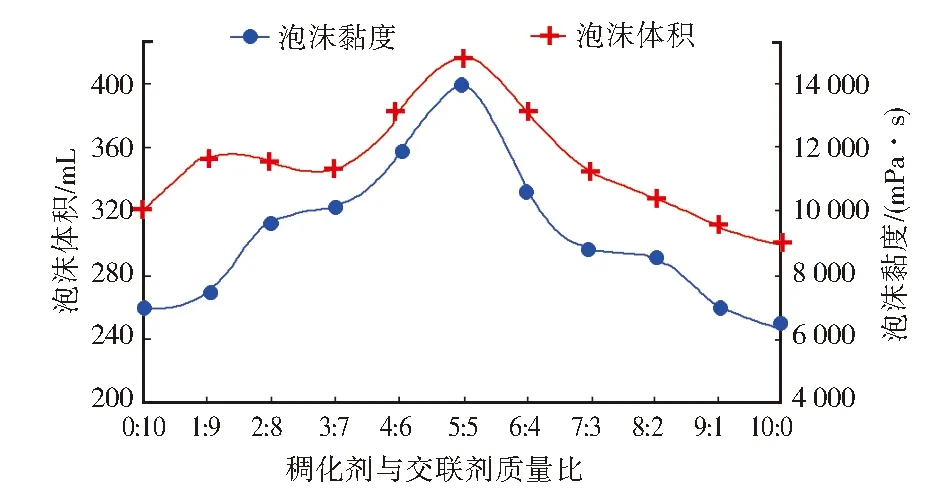

3)確定發泡劑種類及最優配比之后,取稠化劑與交聯劑的總質量分數為6‰,通過改變二者比例,對漿液的泡沫體積與泡沫黏度進行分析,從而確定兩者的最后質量之比,選取稠化劑與交聯劑質量比梯度為:0:10、1:9、2:8、3:7、4:6、5:5、6:4、7:3、8:2、9:1和10:0。稠化劑與交聯劑混合作用效果見圖2,不同質量比時的稠化劑與交聯劑發泡效果見圖3。

圖2 稠化劑與交聯劑混合作用效果圖Fig.2 Mixing effect of thickener and cross-linking agent

圖3 不同質量比時的稠化劑與交聯劑發泡效果圖Fig.3 Foaming effects of thickener and cross-linking agent at different mass ratios

由圖2中的兩條黏度變化線對比可知,添加單一稠化劑之后,溶液黏度在5‰之后會發生明顯的提升,但是當采用稠化劑與交聯劑混合之后,溶液黏度在2‰之后就會提高,且在5‰之后的提升速度遠遠高于單一稠化劑。其原因是兩種高分子添加劑在溶液中的分子會發生空間重疊,稠化劑中的雙螺旋結構與交聯劑中的半乳糖支鏈結構在空間上構成了穩定的三維立體網狀結構,這種結構具有較強的穩定性,大大增強溶液的黏度。

由圖3可知,交聯劑與稠化劑會形成穩定的三圍網狀結構,且交聯劑的質量分數逐漸增大,泡沫體積與泡沫黏度都逐漸增大,表面發泡性逐漸增強,但是當其質量占比超出一半之后,未發生重疊的半乳糖支鏈破壞了整個網狀結構,反而減小了溶液的黏度,且此時溶液呈現為不均勻狀。因此,選取交聯劑與稠化劑的最佳質量配比為5:5。

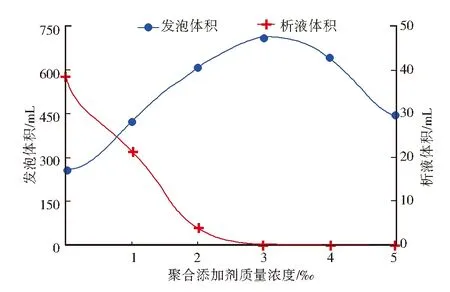

4)根據已確定的最優比例不變,改變交聯劑與稠化劑的總質量濃度為1‰、2‰、3‰、4‰、5‰,通過分析混合溶液的發泡性與析液特性,選取最優質量濃度。聚合添加劑質量濃度對氣泡性能的影響關系見圖4。

由圖4可知當交聯劑、稠化劑質量濃度為1‰時,漿液的黏度較低,官能基團無法形成穩定的交接點,混合后漿液不均勻,甚至還會出現分層現象,表面大量水分子仍處于獨立分布狀,此時發泡性較弱。當質量濃度增大至3‰時,聚合添加劑中含有大量的羥基,這些羥基能夠與水分子形成穩定的氫鍵,從而將水分子牢牢地鎖在網狀結構中,氣泡質量與發泡性能達到極限。當質量濃度達到3‰,繼續增大聚合添加劑的質量濃度只會增大漿液的黏度,反而影響了漿液的質量,反作用于氣泡,降低了氣泡質量,因此,可選取3‰作為聚合添加劑的質量濃度。

圖4 聚合添加劑質量濃度對氣泡性能的影響關系Fig.4 Effects of the mass concentration of polymer additives on bubble performance

由此可以得到發泡劑選用1:1配置,質量濃度為4‰;稠化劑與交聯劑質量濃度比為1:1,質量濃度為3‰。經測試此類新型發泡劑的發泡倍數可達15倍,并且所配置的漿液流動性能較好,具有較高的可泵性。

4 試驗效果

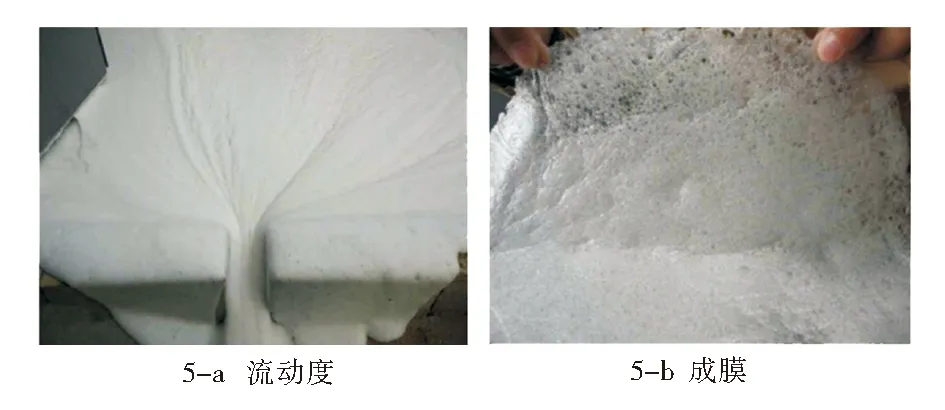

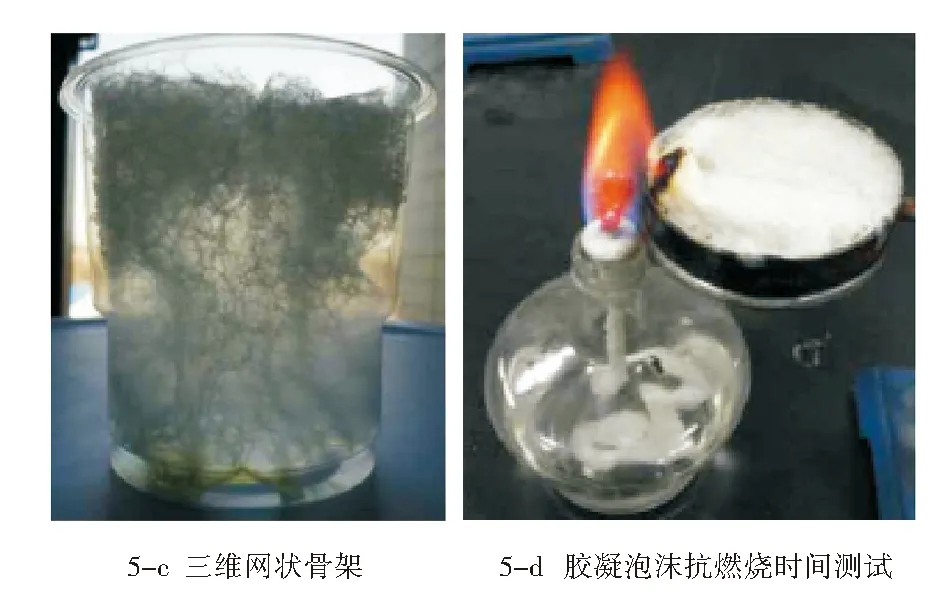

采用上述配比配置漿液,對其流動度、微觀構造以及成膜強度進行觀測,可得圖5。

如圖5-a所示,配置的漿液具有較好的流動性,且成膠時間約為20 min,當漿液靜置1 d之后會在其表面形成圖5-b中的致密薄膜。通過對薄膜進行測試,其表觀黏度可達13 500 mPa·s,能夠牢牢地附著在煤體表面,起到隔絕空氣的作用;液膜表面張力為35.5 mN/m,其大小不足水的一半,即具有較強的滲透性,能夠快速地在煤體表面進行擴散,甚至可以到達水無法達到的地方。如圖5-d所示,將配置的泡沫均勻地抹在蘸有酒精的紗布上,對其進行酒精燈加熱,可得抗燃燒時間長達352 min,為水的14.1倍,具有較高的阻火特性。如圖5-e所示,將堆積的煤炭進行點燃,采用新型凝膠材料的滅火時間僅為965 s,所用時間與普通泡沫滅火材料相比縮短了一半以上,材料消耗量節約了將近90%,且形成的泡沫具有較高的抗溫性。

5-e 滅火試驗圖5 新型凝膠材料效果圖Fig.5 Effect picture of the new gel

5 結論

通過試驗可以得到新型凝膠材料的最佳配比為:發泡劑選取烷基磺酸鹽與烷基苯磺酸鈉質量比為1:1,濃度取4‰;稠化劑與交聯劑質量比為5:5,濃度取3‰。按照此比例配置凝膠材料,可以發現漿液流動性、氣泡穩定性、抗溫性以及阻火特性都遠遠高出普通滅火材料,能夠充分滿足礦井滅火的基本需求,可行性較高。