福達煤礦開采中期瓦斯綜合防治技術探討

楊晉華

(晉城市煤礦安全生產管理中心,山西 晉城 048000)

瓦斯是影響當前煤礦安全生產的關鍵因素之一。由于礦井瓦斯突出和瓦斯爆炸,每年造成數十億計的直接經濟損失,對井下工作人員的生命安全造成嚴重威脅,并且隨著開采深度和產量的逐漸增大,瓦斯對于礦井生產的影響程度越來越大[1]。對生產礦井進行瓦斯涌出量預測,確定礦井開采瓦斯涌出等級,是進行礦井設計和選定瓦斯防治措施的依據[2]。因此,準確地預測瓦斯涌出量并選擇恰當的瓦斯防治措施,對于指導礦井安全生產、減低開采成本和提高開采效率具有重要的指導意義[3-5]。

1 礦井概況

山西三元福達煤業為重組整合礦井,批準開采8#—15#煤層,行政區劃屬山西省武鄉縣墨鐙鄉管轄。井田位于沁水煤田中東部沁水復向斜東翼、晉獲褶斷帶南部西側,總體為一走向NE、傾向NW的單斜構造,地層傾角平緩,一般4°~12°,井田內共發現5條正斷層,其中落差為7 m的1條,其余正斷層落差介于1 m~2 m之間,發現陷落柱11個,井田地質構造尚屬簡單。井田內的可采煤層為8#、9#和15#,煤層間距較近,賦存區大部可采,煤層頂板多為泥巖、砂質泥巖、粉砂巖,底板多為粉砂巖、砂質泥巖、泥巖,局部為中細粒砂巖[6]。平均總厚7.31 m,可采系數4.07%,煤巖組分以亮煤為主,主要為煉焦用煤。

2 瓦斯涌出量預測

對生產工作面進行瓦斯涌出量預測,對于整個礦井的通風設計、安全管理和瓦斯預防具有重要的參考作用。采用分源預測的方法進行本次瓦斯涌出量預測[7]。

2.1 預測條件

1)在礦井開采中期擬進行9#和15#煤層聯合開采,采掘比為2:4,9#工作面回采率取95%,15#工作面回采率取90%,工作面長度150 m。順槽掘進速度為每月350 m。

2)礦井設計生產能力為120萬t/a,9#煤層平均厚度1.36 m,15#煤層平均厚度4.67 m。9#煤層回采工作面日產量為1 008 t,采區日產量為1 060 t;15#煤層一采區跟9#煤層配采時,回采工作面日產量為2 447 t,采區日產量為2 575 t;15#煤層二采區單獨開采時回采工作面日產量為3 454 t,采區日產量為3 636 t。

3)設計年工作日330 d。

2.2 瓦斯含量測定

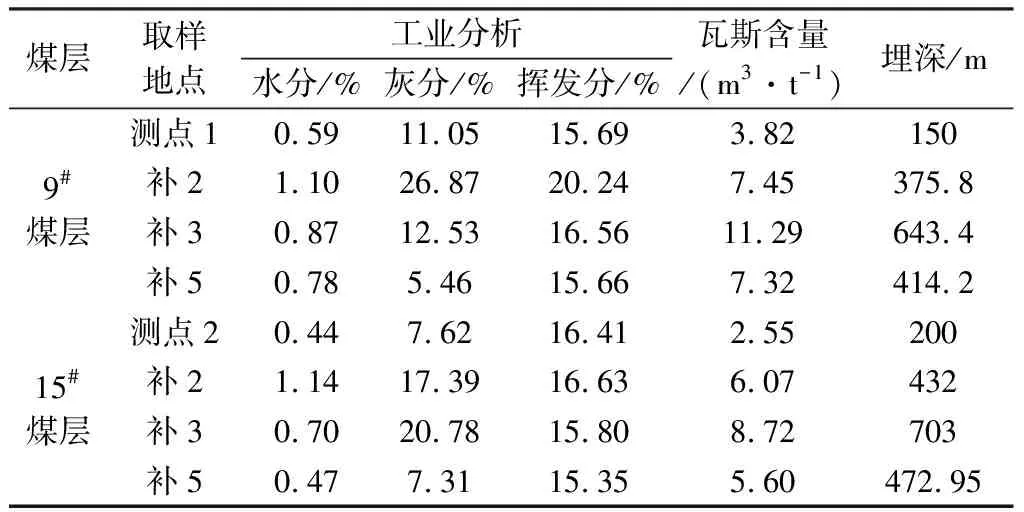

本次瓦斯含量的測定采用鉆孔煤屑解析法,由于現場采樣條件的限制,在本次測定中僅能選取一個有效測點,為了彌補9#、15#煤層瓦斯控制點數量不足,收集了滿足可靠性評價原則的地勘時期的瓦斯鉆孔含量,其結果匯總如表1所示。

表1 9#和15#煤層瓦斯含量匯總表Table 1 Gas content of No.9 and No.15 coal seams

注:測點1位于原墨鐙鄉礦帶式輸送機大巷出口100 m處,測點2位于原墨鐙鄉礦皮帶運輸大巷出口100 m處

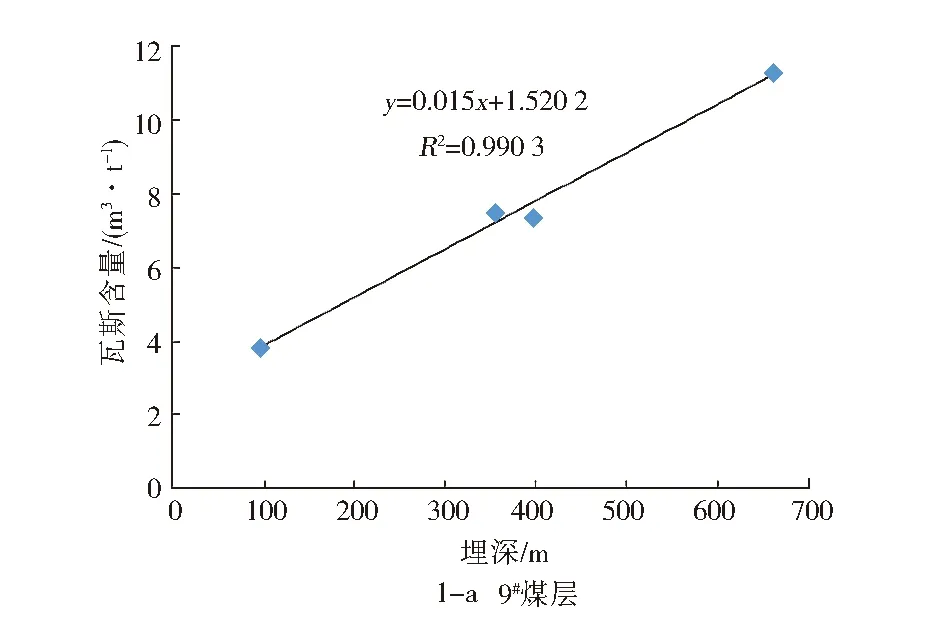

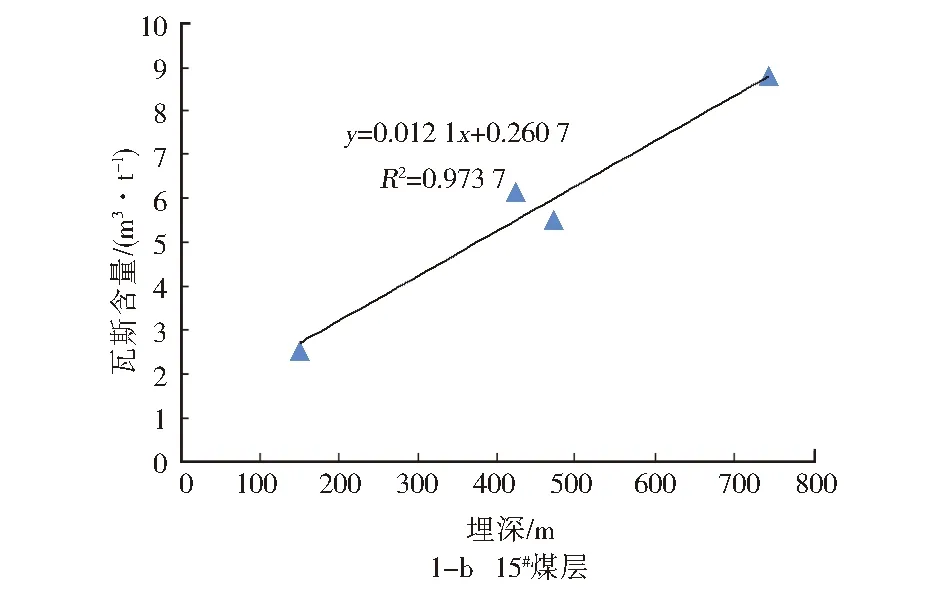

根據表1,進行線性回歸分析,得到9#和15#煤層分布規律,如圖1所示。

由圖1可知煤層瓦斯含量W與埋藏深度H的關系式為:

9#煤層,W=0.015H+1.520 2,R2=0.990 3;

15#煤層,W=0.012 1H+0.260 7,R2=0.973 7.式中:W為煤層瓦斯含量,m3/t;H為煤層埋藏深度,m。

由此可以得到9#煤層瓦斯含量增長梯度為1.5 m3/t/100 m;15#煤層瓦斯含量增長梯度為1.22 m3/t/100 m。

圖1 瓦斯含量與埋深關系圖Fig.1 Relation between gas content and buried depth

2.3 瓦斯涌出量

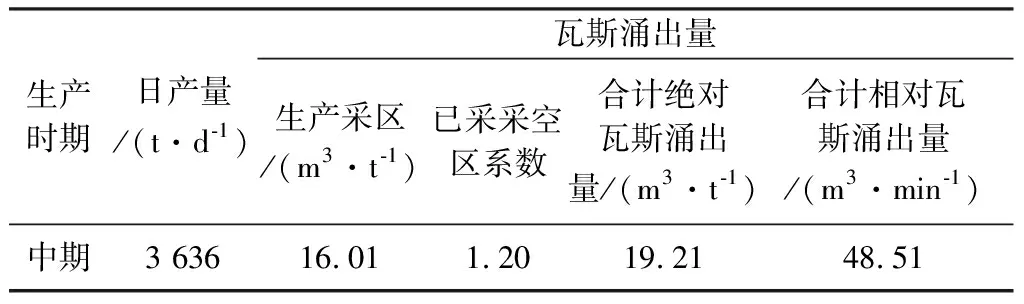

對回采工作面瓦斯來源進行分析,得到礦井生產中期瓦斯涌出量預測結果如表2所示。

表2 礦井生產中期瓦斯涌出量預測結果Table 2 Prediction of gas emission in the mid-term production in mines

礦井瓦斯涌出量可按下式計算[8]。

式中:q為礦井相對瓦斯涌出量,m3/t;qqi為第i個生產采區相對瓦斯涌出量,m3/t;Aoi為第i個生產采區平均日產量,t;K″為已采采空區瓦斯涌出系數。

由表2預測結果表明,在三元福達煤業開采中期9#、15#煤層以120萬t/a產量聯合開采時,礦井最大絕對瓦斯涌出量48.51 m3/min,最大相對瓦斯涌出量為19.21 m3/t,為高瓦斯礦井,瓦斯涌出主要來源于開采層和鄰近層,采空區次之。

3 瓦斯綜合防治

隨著煤層埋藏深度的增大,瓦斯含量也隨之增大。為了減少瓦斯對生產的影響,必須對礦井的高瓦斯進行治理,以達到防治的目的[9]。由于9#、15#煤層都屬于可抽采煤層,且開采初期進行8#和15#煤層的聯合開采,15#煤層已形成一套完整的瓦斯防治系統,所以本文主要針對9#煤層進行瓦斯抽采設計和綜合防治。

3.1 本煤層瓦斯抽采

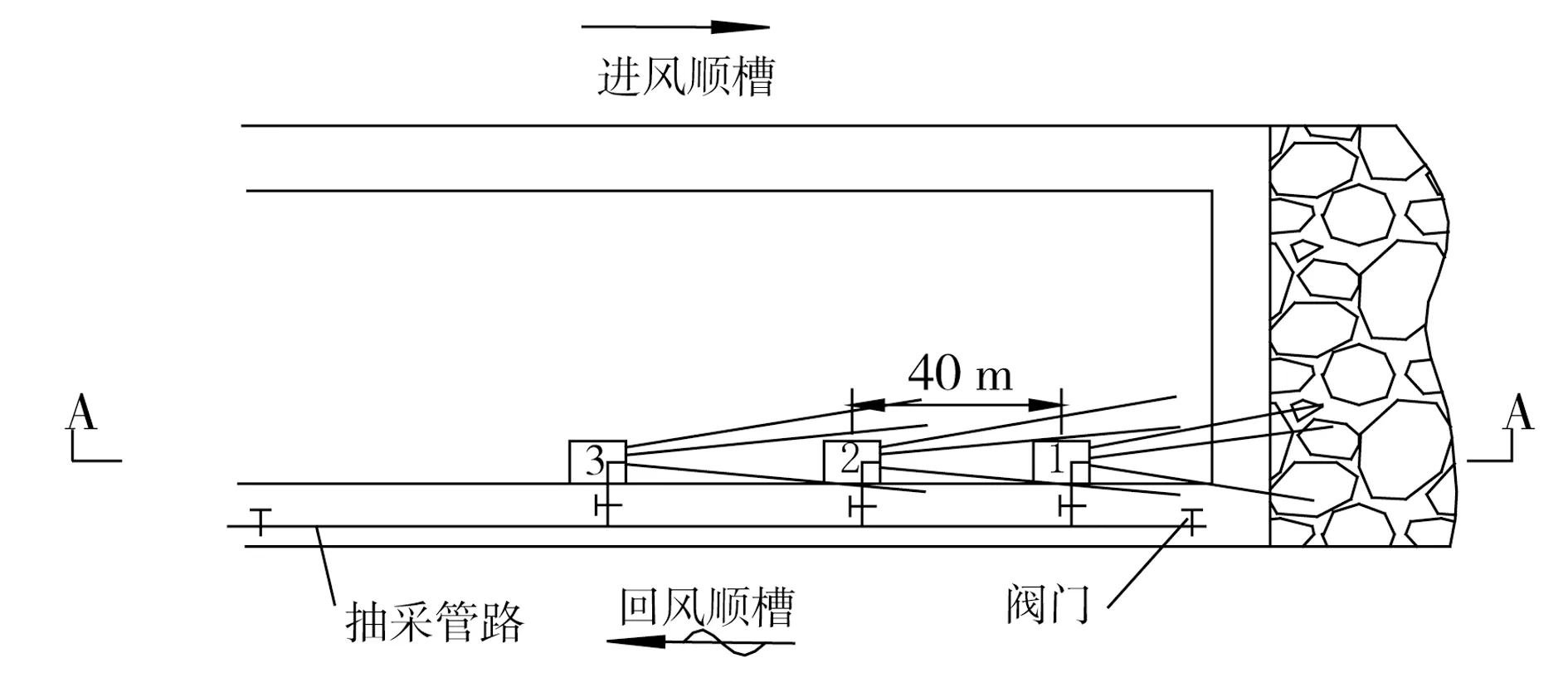

根據已采8#煤層瓦斯抽放經驗,可以在9#煤層首采工作面采用打順層交叉斜鉆孔進行本煤層的瓦斯預抽,9#煤層采區工作面設計長為200 m,順槽長度為1 000 m,因此可以設計抽采鉆孔長度為110 m,孔徑為94 mm,因為鉆孔靠近煤層中部,即距9#煤底板0.7 m~0.8 m,由于9#煤層的透氣性系數并不高,故采取密集鉆孔。根據開采初期的抽采經驗,可以選定鉆孔間距為2 m,并通過對實際鉆孔有效抽采半徑的考察來調整鉆孔間距。其鉆孔傾角根據實際生產工作面的傾角來確定,瓦斯預抽時間不少于180 d,封孔深度應大于鉆孔孔口所在位置的裂隙帶深度,不少于7 m。9#煤層與采空區瓦斯抽放圖見圖2。

3.2 鄰近層分層抽采

9#煤開采后,由于采場圍巖應力的擾動,產生大量裂隙和瓦斯通道,使得鄰近煤巖層中產生大量的卸壓瓦斯并涌入采區,從而造成開采層瓦斯濃度的升高。在9#煤層各鄰近層瓦斯涌出量計算中,上覆的7#和8#煤層的瓦斯涌出量占所有鄰近層瓦斯涌出量總和的45.4%,因此需要進行上覆7#、8#煤層卸壓抽采。

為了強化對9#煤層上鄰近層的瓦斯抽采,根據相關近距離煤層群瓦斯治理經驗,可以設計7#、8#、9#分層高位抽采鉆孔,在回風順槽中沿頂板裂隙帶走向布置,如圖3所示。

圖3 9#煤層分層高位鉆孔布置示意圖Table 3 Boreholes arrangement at top slice face on No.9 coal seam

設計鉆場間距為40 m,每個鉆場內按9°~11°布置9個鉆孔,前后鉆場鉆孔參數一樣。鉆孔在垂直方向上分布特征為:每個鉆場的9個鉆孔分為3組布置,其中1#、2#、3#鉆孔終孔布置在7#煤層的頂板,4#、5#、6#鉆孔終孔布置在8#煤層頂板中,7#、8#、9#鉆孔終孔布置在8#煤層底板中,呈扇形分布,孔徑取113 mm,鉆孔長度130 m,封孔深度大于7 m。在應用中,通過對9#煤層試驗工作面的考察分析來摸索不同分層鉆孔隨采煤工作面推進的時空關系,通過對瓦斯數據的分析進而判斷該項技術應用對于整個9#煤層瓦斯處理的整體適用性和可靠性。

3.3 采空區瓦斯抽采

對9#煤層開采有影響的采空區瓦斯來源有兩部分,一是上覆8#煤層開采后所形成的采空區,二是9#煤層工作面回采結束后所形成的采空區。若不對以上兩個來源的采空區瓦斯進行抽放,會導致大量游離瓦斯涌向采空區和采掘工作面,增大局部瓦斯含量,成為潛在的危險源[10-11]。

對于上覆煤層采空區瓦斯處理,在9#煤層開采工作面回風順槽超前30 m布置鉆場,根據煤層方位傾角來確定鉆場參數。由9#煤層頂板向8#煤層打高位抽放鉆孔,每40 m一組,每組密集布置,孔徑113 m,呈扇形分布。

對于回采工作面的采空區瓦斯,可以在采空區打密閉墻并插管來抽采瓦斯。為使密閉墻有良好的密封性,在墻壁四周挖溝槽,將建筑用磚壓進去,空隙用黃土夯實。密閉墻厚度不小于3 m,瓦斯抽采管路布置在密閉墻上部,未抽放前將管口封堵,避免內部瓦斯泄露。

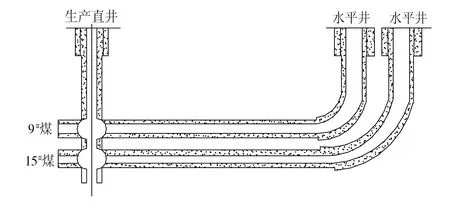

3.4 地面“U”型井抽采

雖然通過現有的瓦斯綜合治理方案可以解決瓦斯超限,滿足礦井生產安全要求,但由于礦井可采煤層最大埋深達600 m以上,隨著開采深度的增加,相應的瓦斯含量和瓦斯壓力也逐步增加[12]。為了解決開采深部煤層的瓦斯問題,保障礦井生產安全,根據相似地質條件的生產礦井已有經驗,可以進行“U”型井施工試驗,以加大瓦斯的抽采力度,降低深部煤層瓦斯壓力。其結構圖如圖4所示。

圖4 “U”型井結構圖Fig.4 U-type well structure

3.5 加強瓦斯地質研究

對煤礦瓦斯地質規律的研究分析可以揭示瓦斯在本區域內生成、運移和賦存規律。通過研究礦區地質構造、煤巖構造及其演化歷史,來確定礦區瓦斯防治重點危險區域,以便提前采取應對措施,降低對生產的影響。

3.6 建立煤礦瓦斯安全監控系統

以福達煤礦現有的工業環網,再結合GIS、紅外線檢測等多種技術,對生產過程中的瓦斯數據實行動態監測,建立基于整個礦井的瓦斯安全監控系統,當井下瓦斯發生異常時,系統可以監測并報警,從而有助于井下工作人員的及時撤離和事故隱患的排除,保證了礦井的安全高效生產。

4 結束語

通過分源預測的方法對礦井瓦斯涌出量進行預測,得出福達煤礦生產中期為高瓦斯礦井,瓦斯涌出主要來源于本煤層和鄰近層,采空區次之。

針對9#煤層提出本煤層、鄰近層和采空區的瓦斯抽放設計,提出了針對9#、15#煤層聯合開采的“U”型井抽采技術。

為了保障礦井的安全生產,除了進行工作面瓦斯抽采之外,還需要加強瓦斯地質規律研究和建立煤礦瓦斯安全監控系統,以達到礦井瓦斯綜合防治的目的。