高含硫氣田采氣集輸技術體系的構建與實施

方玉環(huán)

中國石化中原油田分公司技術監(jiān)測中心 (河南 濮陽 457001)

中國石化中原油田分公司普光氣田(以下簡稱“普光氣田”)是國內首次開發(fā)的高含硫化氫氣田,具有“三高一深”特點,與常規(guī)氣田開發(fā)相比,普光氣田對采氣、集輸工藝技術及安全生產等方面要求更高。開發(fā)初期,有關高含硫氣田天然氣開采、集輸方面的國家標準、行業(yè)標準較少,可依據的標準也不健全,國內沒有可借鑒的經驗。新工藝、新技術的應用和高含硫、高危險性的生產過程使得普光氣田對采氣和集輸工藝的標準化管理、操作提出了更高要求,急需研究制定相應的技術規(guī)范。

1 采氣集輸現(xiàn)狀分析

1.1 標準現(xiàn)狀

我國對超深高酸性氣田的勘探開發(fā)工作起步晚,在采氣和集輸方面可借鑒的經驗少,生產過程中可依據的標準也不健全,標準化工作明顯滯后于國外。投產初期和開發(fā)生產過程中普光氣田主要采用了相關國家標準、行業(yè)標準和企業(yè)標準,包括:3項硫化氫環(huán)境油氣開采材料國家標準和4項含硫化氫天然氣井安全生產國家標準;7項硫化氫技術行業(yè)標準和3項氣井相關行業(yè)標準;51項川東北中石化一級企業(yè)標準。如SY/T 6610—2005《含硫化氫油氣井井下作業(yè)推薦做法》、SY/T 6277—2005《含硫油氣井硫化氫監(jiān)測及人身安全防護規(guī)定》、SY/T 5087—2005《含硫化氫油氣井安全推薦作法》等。這些標準對采氣工藝技術做出了較明確的規(guī)定,基本適用于指導普光氣田高含硫化氫氣井試氣投產作業(yè)工藝設計編制,但在現(xiàn)場具體操作時,指導性較差,沒有針對高含硫化氫(采氣、采輸方面)的技術規(guī)范。

1.2 技術現(xiàn)狀

1.2.1采氣方面

1)高含硫氣井易發(fā)生腐蝕和堵塞。隨著開發(fā)時間的延長,井筒硫析出、結垢、堵塞等現(xiàn)象日益嚴重,特別是生產井段結垢堵塞,不僅影響氣井產能、影響氣藏可采儲量的動用,而且給氣井生產測試帶來困難,導致測井儀器遇阻遇卡,甚至發(fā)生落井事故。

2)由于H2S和CO2含量較高,給氣田的安全開發(fā)和生產帶來較大的難題。同時,生產過程中應用了大量的新工藝、新技術,沒有相應的技術規(guī)范作為支撐,致使施工質量難以保證,給高含硫氣井生產和作業(yè)帶來安全生產隱患。

1.2.2集輸方面

高含硫酸性氣田采出水以天然氣凝析水為主,產生的氣田水是從高壓高含H2S的天然氣中分離出來的,溶解有飽和有毒氣體H2S,污染物超標嚴重,產水量隨著氣田開采時間的延長而增加,氣田水處理難度大。

氣田復雜的地表條件以及高含硫特性,使集輸方面面臨新的難題,氣田集輸管道運行、腐蝕監(jiān)測、天然氣取樣等方面需要進行統(tǒng)一規(guī)范。現(xiàn)有技術標準不能滿足現(xiàn)場需求,如SY/T 0612—2014《高含硫化氫氣田地面集輸系統(tǒng)設計規(guī)范》[1],側重于高含硫化氫氣田集輸工藝,對于普光氣田集輸系統(tǒng)選擇全濕氣集輸方式,節(jié)流閥件控制參數、新型管材的腐蝕余量、腐蝕控制,以及含硫污水回注、集輸系統(tǒng)控制等內容涉及很少。

同時,氣田高壓、高含硫的特點對安全生產提出了更高的要求。

2 采氣集輸技術體系的構建

2.1 構建思路

通過梳理高含硫氣田采氣、集輸相關標準,對氣田采氣、集輸技術進行研究。結合生產管理實踐經驗,將氣田高含硫技術特色、科技成果及管理經驗,固化或轉化成標準,形成一套適合高含硫氣田采氣、集輸的技術規(guī)范,在生產過程中加以運用和實施,滿足高含硫氣田安全、高效開發(fā)的需要。

2.2 采氣集輸技術研究

2.2.1采氣作業(yè)技術研究

2.2.1.1新工藝、新技術的應用研究

在總結新工藝、新技術施工實踐經驗的基礎上,對工藝施工的技術內容進行研究,研究適用于氣田的施工流程,優(yōu)化施工參數,確保安全、高效施工,提高施工效率及工作質量。

1)針對普光氣田高含硫、井身結構復雜、井型多樣、多層合采等特點,對國內外類似氣田監(jiān)測技術進行調研,對測試工藝進行優(yōu)選。采用井下電纜實時監(jiān)測工藝技術,成功測井41井次,獲得了海相高含硫化氫氣井地層參數、氣井產能變化規(guī)律和措施效果評價等資料,為氣井產層倒吸、井筒堵塞等異常現(xiàn)象提供了控制合理生產壓差、連續(xù)油管解堵作業(yè)提供了依據。

2)針對連續(xù)油管沖洗作業(yè)存在的問題,開展沖洗施工技術研究,規(guī)范沖洗程序,優(yōu)化施工參數:一是管材質量達不到作業(yè)要求,導致連續(xù)油管抗腐蝕應力差,造成管體斷裂;二是施工操作不規(guī)范,導致遇阻、遇卡,解卡困難和斷裂等情況;三是液體性能差,工具不配套,導致沖洗效果和質量差,達不到設計要求。

3)針對氣田開發(fā)生產過程中,由于邊底水的侵入、修井、酸化壓裂等作業(yè)可能造成生產井井筒積液而停產的問題,開展高酸性氣田膜制氮連續(xù)油管氣舉排液技術研究,對現(xiàn)有施工工藝進行總結、完善與優(yōu)化,規(guī)范施工程序。

4)開展高含硫氣井酸化與酸壓工藝技術研究,對酸化與酸壓施工的液體注入方式、施工管柱、入井液的性能以及配液要求進行規(guī)范。

2.2.1.2氣井油層套管超壓泄壓技術研究

開展高酸性氣田氣井油層超壓泄壓技術研究,對套管超壓泄壓條件、泄壓控制裝置及材質要求、流程安裝等方面加以規(guī)范。

2.2.2集輸管道運行及維護技術研究

高含硫天然氣的特殊性使得普光氣田開發(fā)過程中急需解決的難題之一就是地面集輸管網的堵塞問題。普光氣田的地面集輸系統(tǒng)從投產以來經常發(fā)生堵塞,嚴重影響了集氣站的安全平穩(wěn)生產。因此需要對其開展研究,進一步規(guī)范緩蝕劑涂膜作業(yè)、集輸管道運行及維護。

1)研究高含硫天然氣集輸管道緩蝕劑涂膜作業(yè)的程序和技術參數,規(guī)范緩蝕劑涂膜作業(yè)。

2)研究清管作業(yè)的主要技術指標(氣量的計算、運行時間計算、清管器的運行速度等),規(guī)范高含硫集輸管道清管作業(yè)程序。

3)研究高含硫天然氣集輸管道的工藝運行參數、管道運行監(jiān)測和維護、管道腐蝕監(jiān)測與防護、清管與緩蝕劑加注等,規(guī)范高含硫氣田管道的管理。

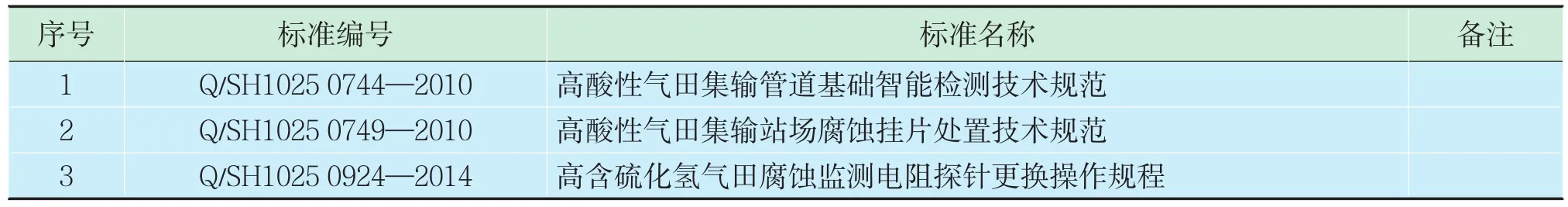

2.2.3集輸系統(tǒng)腐蝕防護及監(jiān)測技術研究

高含硫氣田開發(fā)的特殊性和復雜性增加了地面集輸系統(tǒng)的腐蝕風險。與常規(guī)氣田開發(fā)相比,主要表現(xiàn)在因高含硫化氫而引發(fā)的劇毒性、強污染性和強腐蝕性。針對復雜地表條件下高含硫氣田集輸系統(tǒng)特點,從集輸管道材質抗腐蝕性能評價與優(yōu)選、檢測技術及集輸系統(tǒng)腐蝕風險控制等多方面開展研究,通過研究形成高含硫集輸系統(tǒng)腐蝕控制技術規(guī)范。

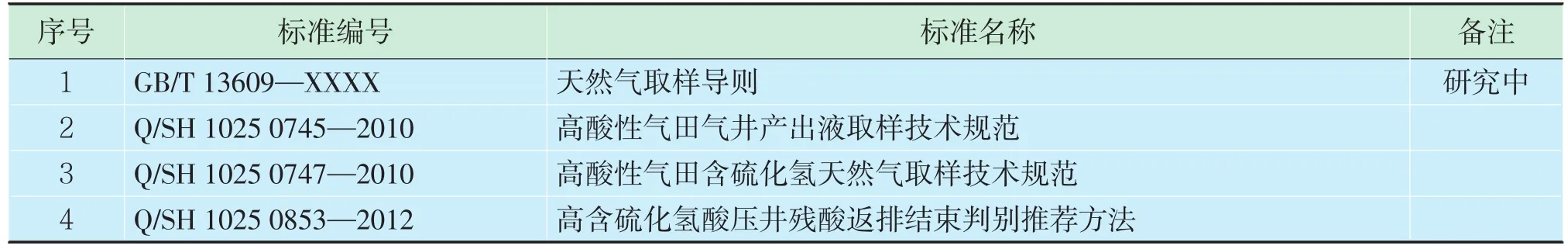

2.2.4集輸系統(tǒng)取樣化驗技術研究

針對氣田在開發(fā)過程中隨著壓力下降、單質硫析出帶來的一系列問題,開展硫沉積析出規(guī)律研究;開展高含硫氣田天然氣取樣方法和酸壓氣井殘酸返排結束判別方法的研究;對天然氣取樣和產出液取樣的要求、取樣方法、樣品轉運和儲存等進行統(tǒng)一規(guī)范。

1)針對高含硫氣井對材質的特殊要求,研制高抗硫保壓井下取樣器、地面轉儲設備及相關配套技術,為獲取井底真實PVT樣品提供了關鍵技術裝備。研究確定產出液和天然氣的取樣步驟、取樣方法(形成了控制流量法),進一步規(guī)范天然氣取樣化驗方法。

2)研究Cl-含量、pH值和液氣比等指標隨時間的變化趨勢,形成酸壓氣井殘酸返排結束判別方法。

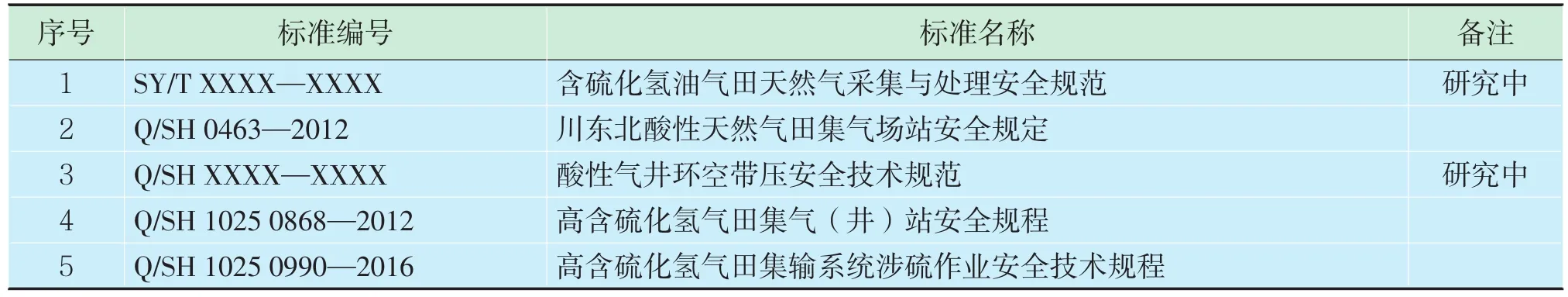

2.2.5采氣集輸安全技術研究

與常規(guī)氣藏開發(fā)相比,普光高含硫氣田開發(fā)安全要求高、技術難度大。分析研究Q/SH 0033—2015《川東北天然氣鉆井與井下作業(yè)工程安全技術規(guī)范》、SY 5727—2007《井下作業(yè)安全規(guī)程》、Q/SH 0198.3—2008《天然氣井工程安全技術規(guī)范第3部分:海上天然氣作業(yè)》[2]等相關標準中有關HSE要求,結合普光氣田實際,有針對性地開展采氣集輸安全技術研究,明確氣田采氣、集輸風險,形成高含硫氣田安全隱患分析與控制技術,制定相應的風險控制措施,對氣田現(xiàn)場施工和作業(yè)、天然氣采集與處理、集氣站(場)等方面進行規(guī)范。

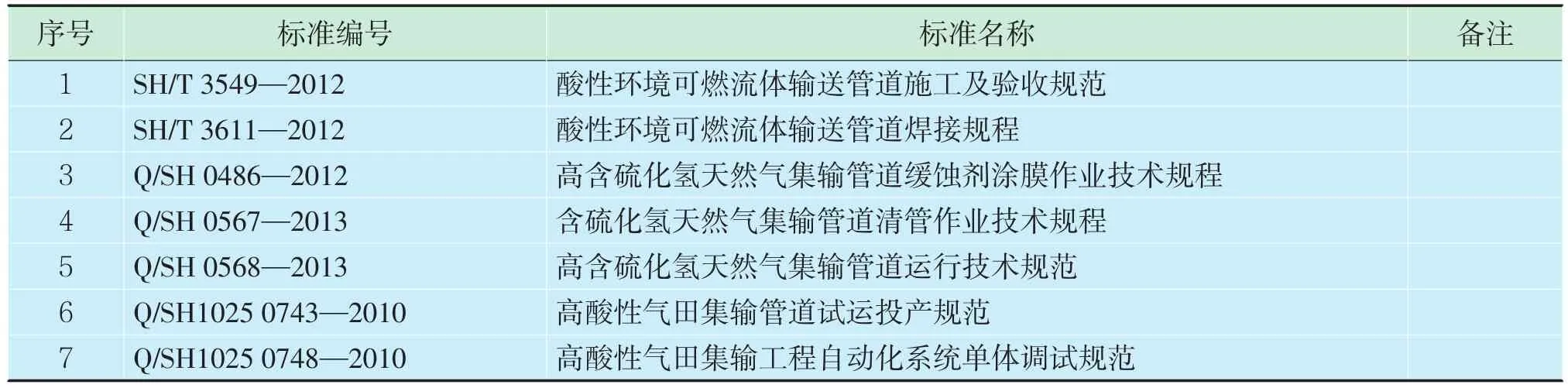

2.3 采氣集輸技術體系的建立

在充分認識普光氣田開發(fā)技術難點的基礎上,通過分析、研究國內外相關技術標準和規(guī)范,按照“簡化、統(tǒng)一、協(xié)調和優(yōu)化”的標準化原理,形成了一套適合高含硫氣田采氣集輸技術規(guī)范(詳見表1~表5),滿足高含硫氣田安全、環(huán)保、高效開發(fā)的需要。該規(guī)范集成了目前超深高含硫氣田采氣集輸技術與管理的先進成果,其內容及性能指標體現(xiàn)了當前海相碳酸鹽巖氣田勘探開發(fā)的先進技術和管理水平。為普光氣田天然氣產能建設的順利完成,提供了保障和技術支撐。

表1 普光氣田采氣作業(yè)技術規(guī)范

表2 普光氣田集輸管道運行及維護技術規(guī)范

表3 普光氣田集輸系統(tǒng)腐蝕防護與監(jiān)(檢)測技術規(guī)范

表4 普光氣田集輸系統(tǒng)取樣化驗技術規(guī)范

表5 普光氣田采氣集輸HSE要求(安全環(huán)保工程)技術規(guī)范

3 采氣集輸技術體系的實施

通過研究編制的技術規(guī)范的實施與應用,實現(xiàn)了技術成果標準化,解決了采氣集輸過程中的一些難題,確保了高含硫氣田安全高效生產,取得了較好的經濟效益和社會效益。如:在氣井生產測試、作業(yè)施工以及集輸管道運行、腐蝕監(jiān)測和取樣等采氣集輸生產過程中,嚴格執(zhí)行技術規(guī)范,優(yōu)選取樣方法、施工方法、施工參數和施工程序,規(guī)范操作。

3.1 優(yōu)化施工程序和施工參數

行業(yè)標準和企業(yè)標準作為工程設計的依據,對設計起到指導、約束與檢驗的作用,保證了根據標準編寫的施工設計是最優(yōu)化的設計[3]。編制施工設計時,依據研究形成的技術標準,優(yōu)化施工程序和參數。如Q/SH 1025 1006—2016《高含硫氣井連續(xù)油管井筒沖洗作業(yè)規(guī)范》[4]的現(xiàn)場應用:明確了高含硫氣井井筒沖洗的主要工序,施工準備、壓井、連續(xù)油管沖洗、復探、泵酸解堵、起連續(xù)油管、連續(xù)油管設備撤離井場、放噴、清場、交井驗收。對沖洗泵壓、排量、一次酸液用量、沖洗時間、遇阻加壓量等主要施工參數進行現(xiàn)場調整、優(yōu)化。避免了沖洗不到位、沖洗效果差、連續(xù)油管腐蝕穿孔、斷脫甚至噴出井口等問題。2016年普光氣田應用該規(guī)范對P301-3井等10井次進行沖洗作業(yè),成功率100%,平均單井施工時間縮短46 h,入井液用量減少30 m3。

3.2 優(yōu)選緩蝕劑用量

在高含硫天然氣集輸管道緩蝕劑涂膜作業(yè)時,優(yōu)選緩蝕劑的用量,防止電化學腐蝕的發(fā)生。每年普光氣田緩蝕劑涂膜作業(yè)約175次,在作業(yè)時,依據研究制定的Q/SH 0486—2012《高含硫化氫天然氣集輸管道緩蝕劑涂膜技術規(guī)程》[5],計算高含硫化氫集輸管道緩蝕劑用量:緩蝕劑用量增加15%左右的富裕量,避免操作過程中的損失造成緩蝕劑量不足;將緩蝕劑段塞與清管器的運行速度從3 m/s以內,推薦穩(wěn)定速度在0.8~1.0 m/s以內,清管效率提高了33.3%。按照規(guī)范技術要求、操作步驟、安全管理等方面進行管道緩蝕劑涂膜作業(yè),過程規(guī)范,效果顯著,集輸管道未發(fā)生一次因局部腐蝕引起的穿孔事件。

3.3 規(guī)范集輸管道的管理

在地面集輸系統(tǒng)管道運行管理中,嚴格執(zhí)行《氣田集輸管道運行及維護技術規(guī)范》。明確了集輸管道試運投產的步驟及方法,規(guī)定了管道及閥室的日常維護、管理及要求。通過該規(guī)范的實施,提高了高含硫化氫集輸管道的安全運行技術水平,在管道試運、運行監(jiān)測、運行維護等方面起到積極的作用,并在管道搶修與維護作業(yè)實施過程中提供有效的操作規(guī)范和指導作用,減少管道運行管理方面的盲目性,進一步規(guī)范高含硫化氫氣田管道的規(guī)范管理。

4 結論與認識

形成的高含硫氣田采氣、集輸技術規(guī)范在普光氣田采氣、集輸生產過程中加以運用和實施,對氣田安全高效開發(fā)、提高標準化管理水平具有積極指導作用。在標準的引領下,不斷地推進新技術、新工藝、新裝備在普光氣田的應用,使普光“三高”氣田勘探開發(fā)、采氣集輸工藝的實踐經驗和技術水平踏入世界前列。通過項目的研究與應用,科學指導普光氣田的生產,對氣田安全、優(yōu)質、高效開發(fā)發(fā)揮重要的保障作用,有助于推動氣田生產、管理水平的提升,有助于提高標準化水平,為普光氣田標準化工作提供有力的技術支撐。