小排量不動管柱作業桿式螺桿泵研制與應用

于建濤

中國石油大慶油田有限責任公司第九采油廠工程技術大隊 (黑龍江 大慶 163000)

中國石油大慶油田有限責任公司外圍油田螺桿泵井年維護作業量較大,通過分析檢泵原因,其中泵原因作業占比30%左右,比例較高,部分井檢泵周期不到1年。目前抽油機井已應用桿式泵實現不動管柱作業,降低了施工成本,但常規螺桿泵井檢泵時仍需將整個管、桿柱起出,作業周期長,且增加油管的損壞[1]。大慶外圍油田日產液在3 t以內的井超過6 000口,隨著投產規模逐漸擴大,螺桿泵應用井數的不斷增多,必然加大維護作業量,增加作業成本壓力。

1 相關參數的設計

借鑒桿式抽油泵技術原理設計桿式螺桿泵,將外工作筒與油管相連預置在井內,內工作筒和螺桿泵相連隨抽油桿下井,坐封到外工作筒上。檢泵時,直接上提抽油桿,解封內工作筒,起出螺桿泵。為實現螺桿泵周向和軸向固定、密封3個功能,需要對防轉扭矩、防上頂力和密封壓力3個參數進行優化設定。

1.1 防轉扭矩的設定

地面驅動螺桿泵時,定轉子間存在摩擦扭矩,正常運轉時,防轉扭矩大于摩擦扭矩即可實現周向固定,但考慮卡泵時,轉子抱死,防轉扭矩應大于傳遞至轉子時的剩余驅動扭矩[2]。假設地面傳動效率

式中:M防為防轉扭矩,N·m;M驅為地面驅動扭矩,N·m;M摩為抽油桿與井液間的摩擦扭矩,N·m。

螺桿泵工作時,驅動頭通過抽油桿帶動井下螺桿泵旋轉,抽油桿與油管內液流產生摩擦,假設抽油桿柱為等直徑,流體為牛頓流體,井筒內流體黏度保持穩定,則抽油桿與液流間的摩擦力矩可表示

式中:μ為流體平均黏度,mPa·s;r1為抽油桿半徑,m;r2為油管內半徑,m;L為螺桿長度,m;M驅為地面驅動裝置額定扭矩,N·m;n為轉子轉速,r/min。

1.2 防上頂力的設定

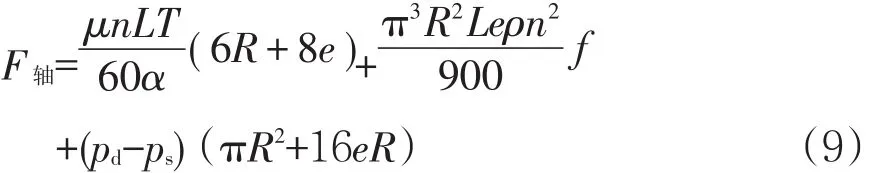

螺桿泵工作示意圖如圖1所示,螺桿泵在穩定工作時,轉子所受軸向力F軸由三部分組成[3]:

式中:F流動為流體在定子襯套中移動時,螺桿泵轉子受到的軸向力,N;F摩擦為當轉子沿著定子襯套表面作相對滑動時,轉子受到摩擦力,引起的定子襯套棱線沿轉子軸線的反作用力,N;F壓差為由泵排出端和吸入端的壓差所產生的軸向力,N。

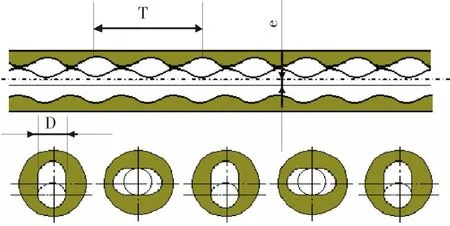

圖1 螺桿泵工作示意圖

1.2.1F流動的確定

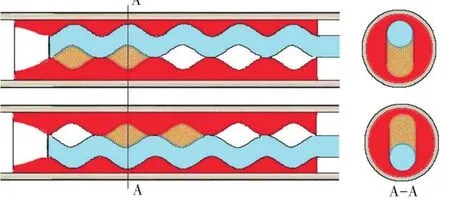

在定轉子間具有一定間隙的情況下,液體以雙線螺桿的形式沿著襯套的潤濕表面流動,結構參數如圖2所示。這時可利用彼得洛夫的液體摩擦計算公式,給出F流動的表達式:

式中:S為產生相對滑動的襯套內表面面積,mm2;Vax為流體質點移動速度軸向分量,m/s;α為螺桿襯套副表面沿密封線間隙,mm;e為轉子偏心距,mm;D為襯套全長,mm;R為轉子截圓半徑,mm;T為定子導程,mm。

將S和Vax代入F流動,得出以下表達式:

圖2 螺桿泵主要工作參數

1.2.2F摩擦的確定

當轉子做行星運動時,在離心力作用下壓向襯套,使轉子表面沿襯套表面產生摩擦,由此引起對

其中,Fr=mrω2e,ω=πn/30,mr=πR2Lρ。

式中:Fr為螺桿做行星運動時所產生的離心力,N;mr為螺桿的質量,kg;ω為角速度,rad/s;ρ為螺桿密度,kg/m3;f為螺桿與襯套表面的半干摩擦系數,對于鍍鉻螺桿和澆鑄橡膠的平滑表面,f取0.25~0.3;將Fr、mr代入F摩擦,得出F摩擦的表達式:

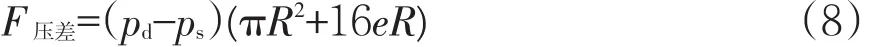

1.2.3F壓差的確定

F壓差是由排出端和吸入端的壓差所產生的對轉子的軸向力。排出端的液壓作用在轉子的一個端面以及與排出端相通的密封腔室的轉子螺旋面上。螺旋表面形狀復雜,用虛位移原理簡化公式,得出F壓差的表達式:

pd為泵排出端的壓力值,MPa;ps為泵吸入端的壓力值,MPa。

可求出螺桿泵總軸向力的表達式:

1.3 密封壓力的設定

根據螺桿泵的工作環境[4],內外工作筒間的密封壓力為

式中:ρ1為油管內液體平均密度,kg/m3;ρ2為油套環空液體平均密度,kg/m3;L為泵出口至井口的距離,m;h為沉沒度,m;pc為套壓,MPa;pt為油壓,MPa;ΔPf為泵出口至井口液體流動的摩擦阻力損失,MPa。

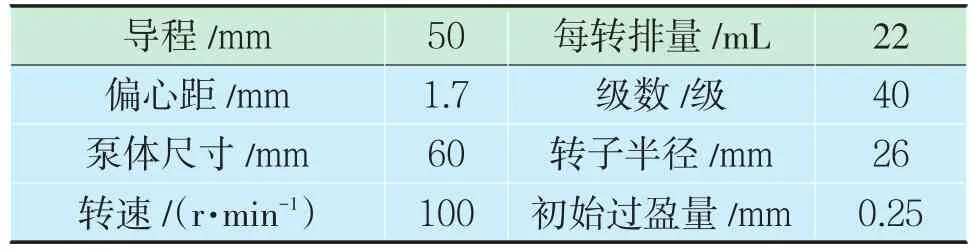

根據方案設計,同時考慮管柱結構,確定生產參數[5]。選取GLBX22-40型螺桿泵,相關參數見表1;以龍A井為試驗井,相關參數見表2;將泵和井內壓力、含水等參數代入上述表達式。

計算出M防=96 N·m;F軸=1.2 t;P密=2.7 MPa。

綜合機械工藝可靠性和抗變形安全系數[6],選取安全系數為1.3,最終確定M防=125N·m;F軸=1.6 t;P密=3.5 MPa。

表1 螺桿泵相關參數

表2 龍A井相關參數

2 管柱結構設計

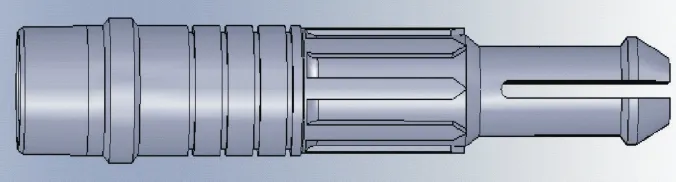

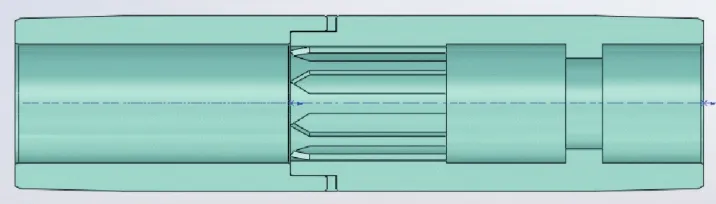

為實現螺桿泵不動管柱作業,借鑒桿式抽油泵結構原理,研究了桿式螺桿泵工藝,并分別設計內外工作筒,實現防轉、防上頂結構和密封3個主要功能,結構如圖3、圖4、圖5所示。

圖3 桿式螺桿泵結構的設計

圖4 內工作筒結構的設計

圖5 外工作筒結構的設計

2.1 防轉結構設計

一是內工作筒上設計抗扭花鍵,外工作筒設計有抗扭槽,在螺桿泵運行時定子不隨著旋轉,實現周向固定;二是花鍵端部設有導向角,方便內工作筒順利導入;通過地面檢測,防轉扭矩達到2 100 N·m以上。

2.2 防上頂結構設計

一是內工作筒上設計的鎖緊爪為分瓣式結構,與外工作筒上的鎖緊平臺配合,防止螺桿泵定子上頂。二是通過優化鎖緊爪的瓣數、厚度和導角等,依靠桿柱重量實現坐封,直接上提桿柱實現解封;通過地面檢測,坐封力為1.4 t,防上頂力達到2.4 t。

2.3 密封結構的設計

一是內工作筒上設計有密封圈,外工作筒設計有密封筒,當內筒下至設計深度后,與外筒之間相互配合,保證整個系統的密封性;二是在內工作筒上部設計保護凸臺,防止密封圈在下井和起出過程損壞;通過地面檢測,密封壓力達到15 MPa。

3 現場試驗情況

截至2017年底,該裝置已下井試驗5井次,實現不動管柱作業3井次。現場憋泵7 min壓力由0.8 MPa升到2 MPa,日產液1.5 t,證實定子在周向和軸向上均固定,各項指標均達到設計要求。重復坐封后試壓10 MPa穩壓5 min,不滲不漏,證實了密封可靠。

在不動管柱作業方面,上提抽油桿懸重由3.5 t升到6.1 t,繼續上提懸重降為3.5 t,成功解封內工作筒,將螺桿泵起出,達到方案設計要求。內工作筒起出后經檢測各部件均完好,重新下入井內仍能保持密封和固定,證實可重復使用。

4 經濟效益評價

桿式螺桿泵與常規螺桿泵作業相比[7],在成本方面增加內外筒加工費用0.2萬元/套,在作業方面可簡化施工工序,縮短占井時間,取得以下經濟效益。

1)節省施工費用:作業免起下油管,單井節省施工費用0.6萬元。

2)提前恢復生產效益:施工周期由3.5天縮短為2天,可提前1.5天恢復油井生產,日產油按1.0 t計算,單井創效0.4萬元。

3)節省更換油管費用:按單井平均每次作業更換15根油管計算,減少更換油管費用1.5萬元。

單井作業合計可創效2.5萬元,按施工500口井計算,預計年創效1 250萬元。

5 結論

1)現場試驗表明,桿式螺桿泵綜合了螺桿泵與桿式抽油泵的優點,與常規螺桿泵井相比可減少作業工作量,單井作業可節省費用2.5萬元,縮短占井時間1.5天,內工作筒重復坐封仍能保持性能穩定,可靠性高。

2)桿式螺桿泵具有安全可靠,現場操作簡便的特點,適合在低產井應用,在大慶外圍油田具有較好的推廣應用前景。