YQ-VI油氣顯示評價儀標定影響因素分析

郭素杰,張寶贊,張海娜,胡 琳,侯慶林,張潛斌

中國石油渤海鉆探工程有限公司第二錄井分公司 (河北 任丘 062552)

我國于20世紀80年代末實現了熱解分析儀器的國產化,廣泛應用于錄井領域進行生油巖及儲集巖的評價,熱解分析儀器也經歷了多次的變革。YQ系列油氣顯示評價儀是中國石油渤海鉆探工程有限公司第二錄井公司實驗室熱解分析的主要設備,目前主要應用的是Ⅵ型設備,該型儀器對儀器標定要求極高,標定返工現象也較為突出[1]。

如何確保YQ-VI油氣顯示評價儀順利通過標樣分析,提高分析精度,是確保分析數據準確,提高油氣層解釋符合率的關鍵因素之一[2]。

1 熱解分析簡介

1.1 分析原理

巖石熱解分析原理是根據有機質熱裂解原理,利用巖石熱解儀對巖石樣品進行分析,進而對烴源巖和儲集層進行評價的錄井方法。YQ-VI油氣顯示評價儀是地化錄井的主要設備。分析流程如圖1所示。

圖1 巖石熱解分析流程圖

1.2 巖石熱解標準物質

巖石熱解標準物質簡稱標樣,是用于校正儀器、標定和計算巖石熱解分析定量和定性參數不可缺少的標準樣品。它是熱解分析過程中量值傳遞、保證熱解分析數據準確性和可比性,也是執行巖石熱解分析國家和行業標準、實驗室認證和實驗室比對的主要依據之一[3]。

1.3 YQ-VI油氣顯示評價儀標定

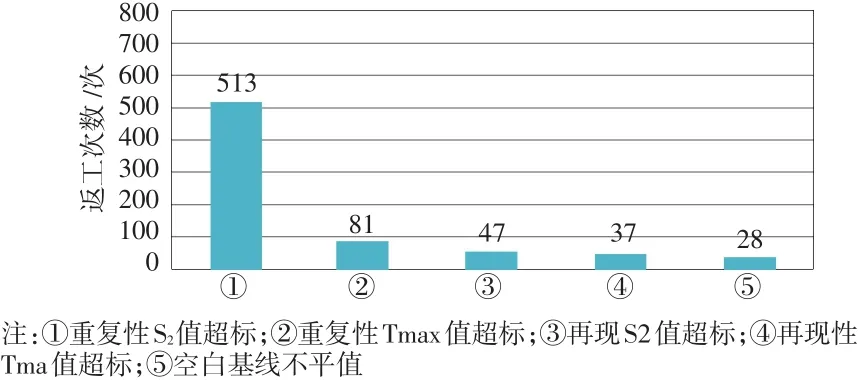

按照GB/T 18602—2012《巖石熱解分析》規定,YQ-VI油氣顯示評價儀標定分為3個步驟:空白分析、重復性測試及再現性測試。通過對2016年標定返工情況進行調查分析,得出全年儀器標定共返工706次,其中重復性測試環節中的S2值超標導致的標定返工為513次占到了總返工次數的72.7%(圖2),因此要降低儀器的標定返工率必須要降低重復性測試環節中S2值超標導致的標定返工。

圖2 YQ-VI油氣顯示評價儀標定返工情況

2 原因分析

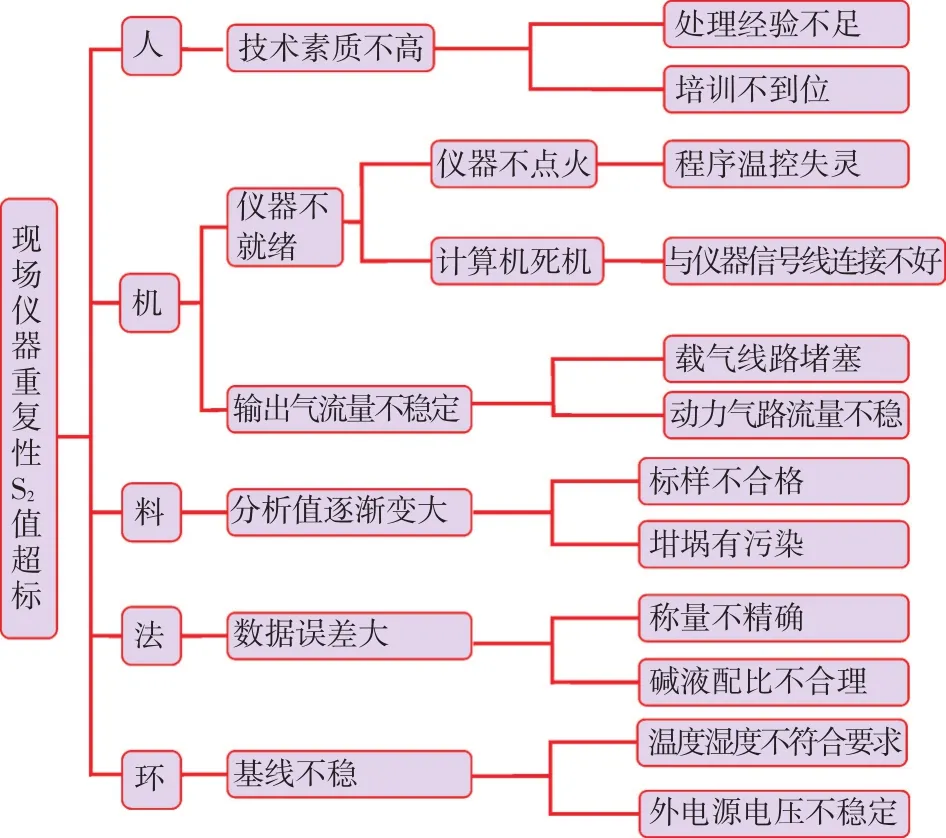

針對YQ-VI油氣顯示評價儀標定重復性測試環節中S2值超標導致返工的原因,從人、機、料、法、環5個方面進行分析,并繪制出影響因素樹圖[4](圖3)。對末端因素進行了逐一確認,最終確定的3條要因分別為:動力氣路流量不穩、堿液配比不合理、外源電壓不穩定。

圖3 原因分析樹圖

2.1 動力氣路流量不穩

若動力氣路流量不穩定或有輕微泄漏,會使千斤頂上升不到位,這樣可能造成熱解爐口密封不嚴,儀器在分析時就會基線不穩,導致標樣分析不易通過,且誤差率大[5]。

2.2 堿液配比不合理

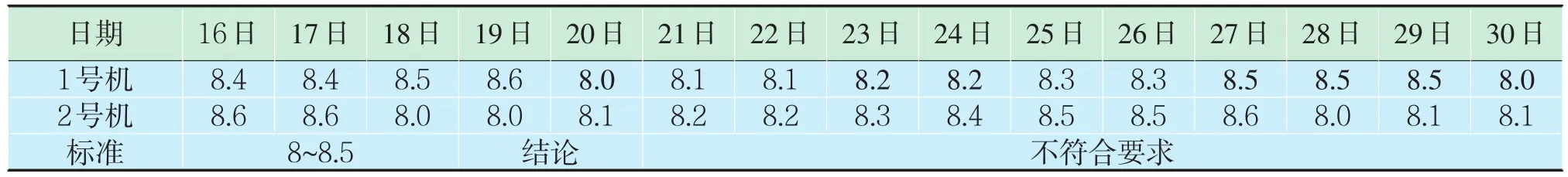

輔助設備中的氮氣發生器和氫氣發生器均以堿液做為反應介質,堿液的濃度對產氮量及產氫量都有較大的影響,因此在配制堿液時,嚴格按照說明書的要求稱取氫氧化鉀試劑,與蒸餾水一起配制成為合格的溶液。在操作過程中,嚴格執行操作規程,并有組長現場監督,確保安全配制溶液并符合儀器用量。對兩臺儀器的堿液pH值進行了連續測量,結果見表1。從表1可以看出堿液配比不符合要求。

2.3 外源電壓不穩定

要確保儀器外源電壓的穩定性,如果儀器外源的電壓不穩定,會導致儀器分析基線出現不規則的漂移,這樣儀器的空白分析就不能通過,下步的標樣分析就無法進行。同時,儀器未接地線或地線不符合要求不但會使儀器分析的基線不平直,嚴重時會造成漏電導致人員傷亡或者損壞儀器。

3 制定對策

在進行充分調查分析的基礎上,針對3條要因分別制定了相應的對策。

表1 pH值測量統計表(2016年4月)

3.1 動力氣專路供氣

針對動力氣路流量不穩具體實施了以下解決方案。

1)通過配備大功率大容量無油空氣泵,建立專路供氣方案,單獨分離一路氣源給主儀器提供動力氣源,另一臺低噪聲空氣泵單獨給氮氣發生器提供氣源,從而提高氮氣發生器工作穩定性,減少氣路泄漏的可能因素。具體做法是:對于單獨使用油氣顯示評價儀或油氣組分儀時,采用單獨一組氣源供氣,即空壓機、氮氣發生器、氫氣發生器各一臺;當同時使用油氣顯示評價儀和油氣組分儀時,采用兩組氣源再另加一臺大功率大容量無油空氣泵進行供氣(圖4),減少對不同主儀器分析的干擾,同時降低輔助設備超負荷運轉造成的故障。

2)通過對所有氣路軟管、白鋼管及三通、接頭進行細查、測漏,更換老化變形的部分,優化管路走線方法,減少三通、接頭的使用,對接頭內的密封墊與管線進行加固套接,減少氣路泄漏。

圖4 專路供氣方案圖

3.2 增加堿液pH值測量次數,及時調整pH值

針對堿液配比不合理具體實施了以下解決方案。

1)每次分析前測量堿液pH值。以前僅在堿液配制時測量堿液pH值,在儀器使用中不進行測量,現改為在每次分析前測量pH值,以確保儀器分析過程中堿液pH值符合要求。

2)pH值達到8.4時重新配堿液至8.0。在要因確認過程中發現堿液在使用過程中表現為pH值逐漸升高的趨勢,因此雖然pH值在8.0~8.5之間符合要求,但是為避免堿液的蒸發造成的影響,當pH值達到8.4時就重新配堿液調整pH值到8.0。

3)堿液水位低于中位時添加堿液到水位高位。

3.3 增加穩壓裝置

針對外源電壓不穩定具體實施了以下解決方案:給每臺儀器加裝了UPS穩壓電源并重新接裝了地線,通過接裝儀器外殼接地線,減少了電網波動瞬間電感對FID檢測器的沖擊,增強了數據采集分析的穩定性。

4 實施效果

對整改措施實施前后的數據進行對比,YQ-VI油氣顯示評價儀2016年應標定660次,實際標定1 366次,返工706次,返工率106.9%;2017年應標定443次,實際標定661次,返工218次,返工率49.2%。

2017年共標定443次,實際返工218次,按原來的返工率106.9%需返工474次,減少返工256次,每次標定需使用標樣500 mg,節省標樣為256×500=128 000(mg),標樣價格為120元/1 000 mg,則節約標樣費用為:128×120=15 360(元)。

通過降低儀器標定返工率,可以減少標定重復的次數,減少重復勞動,提高勞動效率,降低了人工成本,節約了標樣費用及儀器損耗,同時還加快了生產節奏。

5 結論

1)穩定的動力氣流量及外源電壓,符合要求的堿液配比對YQ-VI油氣顯示評價儀標定通過有重要作用。

2)YQ-VI油氣顯示評價儀標定返工率降低,提高了工作效率,加快了生產節奏確保了分析數據的準確性,為下一步的油氣層解釋評價提供了重要的數據支撐。

3)為確保所有對策有效的實施,要將成果具體到每一項工作當中,把好每一個分析環節,不斷鞏固和深化成果的具體應用,持續改進,更大限度降低儀器標定返工率。