基于冷卻熱管理的商用車燃油經濟性提升試驗研究

馮高山

(東風柳州汽車有限公司,廣西 柳州 545005)

在節能減排的背景下,隨著汽車產銷量和油價的持續攀升,以及國家標準法規日趨嚴格,燃油經濟性已成為各整車廠和車主關注的焦點之一。對于配置燃油發動機的商用車,發動機的工作水溫及其附件功的消耗,包括冷卻風扇等附件的功耗,是影響其運行油耗較為顯著的因素。根據傳熱學,若發動機的工作水溫越低,相應的熱損失越大,同時,水溫越低,潤滑油粘度越大,導致發動機摩擦功增大,如此,必將導致發動機有效輸出機械功率下降,燃油經濟性降低;另一方面,相對適宜的發動機運行水溫,會降低冷卻風扇的運行時間,從而降低風扇的附件功耗。試驗表明,冷卻水溫從50℃增加到85℃,可提高經濟性約3%[1]。

發動機熱管理系統是對冷卻系統,潤滑系統,進排氣系統,增壓中冷系統以及EGR冷卻系統等熱流子系統的集成控制,目的是合理利用熱能,其中冷卻系統是熱管理系統的核心組成部分[2]。高性能的熱管理系統,一方面可以迅速暖機,另一方面可使發動機增壓空氣、冷卻水溫始終保持在適宜的工作溫度,減少散熱損失和風扇附件功耗,以降低發動機油耗和提高做功效率,并優化排放[2-5]。

本研究通過調整冷卻系統控制策略,對某中型商用車的燃油經濟性進行改善。研究中通過提升節溫器初開溫度,同時采用電控硅油離合器的無級調速閉環控制,實現對水溫的較精準控制,使發動機在合適、穩定的溫度下高效運行,實現了最終整車降油耗目的。

目前,對于本文研究對象的某中型載貨商用車,其發動機工作水溫以及冷卻風扇功耗的控制,主要是通過節溫器的開啟溫度、電控風扇離合器以及兩者之間的控制策略實現。因此,發動機節溫器開啟溫度,及其與電控風扇離合器的控制策略的優劣,決定了發動機工作水溫及風扇功耗對整車油耗改善的程度。目前,某中型載貨商用車匹配的電控硅油離合風扇,其控制策略均為ON-OFF模式,該控制模式有以下劣勢:

(1)發動機水溫達到風扇離合器開啟的條件時,風扇則全速運轉(ON模式),冷卻系統的冷卻性能瞬間提升,水溫下降幅度較大,導致發動機運行過程中,水溫波動較大,無法實現發動機水溫的精確控制;

(2)對于冷卻系統而言,在穩定發動機運行水溫過程中,無需風扇時刻全速運轉,電控硅油離合風扇的ON-OFF控制模式,則會增加風扇全速運轉的時間占比,從而增大風扇的附件功耗。同時,我司商用車發動機目前節溫器初開溫度較低,導致冷卻大循環過早運行,發動機運行水溫偏低,不利于整車油耗改善,同時也不利于整車的排放控制優化。

1 電控硅油風扇離合器工作原理

1.1 電控硅油離合器結構及工作原理

電控硅油離合器的工作過程,通常包括硅油油路、閥片、磁路、工作腔、主動軸以及電路等路徑及部件。見圖1.

圖1 電控硅油風扇離合器結構[6]

電控硅油離合器嚙合時,電路不供電,電磁線圈斷電,電磁力消失閥片打開硅油出口,硅油進入工作腔,硅油的粘滯力帶動離合器嚙合,風扇高速運轉;分離時,電磁線圈通電,產生的電磁力使閥片關閉出油口,硅油不能進入工作腔,工作腔因硅油量的減少,相應的粘滯力減弱,離合器分離,驅動風扇低速運轉。一般,對于風扇轉速的控制,是通過控制電磁線圈的輸入電壓脈沖信號的通電時間比例實現的,電磁線圈的通電時間比例控制閥片的開啟和關閉時間比例,從而實現對電控硅油離合器的轉速控制。

1.2 電控硅油離合器控制原理

發動機ECU根據采集的水溫信號、進氣歧管溫度信號、或者空調開關信號,然后根據標定的溫度和風扇轉速關系表以及標定的風扇轉速和發動機轉速與脈沖占空比關系表(風扇控制MAP),確定風扇的目標轉速,并對比風扇實際轉速與目標轉速,通過PID增益調節,最終得出風扇控制的占空比(PWM,Pulse Width Modulation),控制輸出電壓脈沖信號控制電控硅油離合器的線圈斷電和通電時間比例,進而控制閥片打開和關閉硅油出油口的時間比例,從而達到控制硅油進入離合器工作腔的量比,以此方式實現風扇的閉環無極調速功能[7]。見圖2.

圖2 電控硅油離合器風扇控制原理[6]

2 試驗樣車主要參數

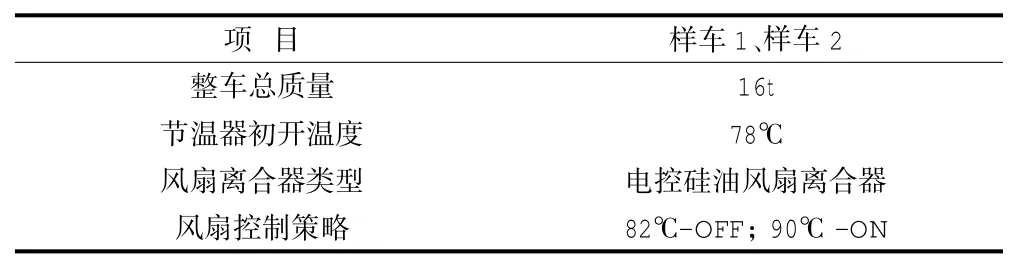

試驗使用了2臺相同型號的商用柴油車,更改樣車1的冷卻系統控制策略,考察策略的節油效果,樣車2不做任何變更,用作空白對比,用于排除試驗中環境溫度等條件的改變對油耗的影響。樣車初始參數如表1所示。

表1 試驗樣車初始參數

3 電控硅油風扇標定過程

電控硅油風扇離合器的控制策略由原來的90℃~82℃的ON-OFF策略更改為88℃~95℃的無級調速閉環控制,一方面提高風扇初開、全速運轉的溫度,以配合節溫器溫度提升實現發動機工作水溫提升;另一方面閉環的無級調速控制可使水溫穩定運行在設定溫度。實現該策略需進行靜態標定和動態標定兩個階段[8]:

(1)靜態標定①確定發動機水溫與風扇目標轉速的對應關系;②調整風扇相應特性參數、每個轉速下的PWM反饋值,以實現快速響應和平穩控制。

(2)動態標定

對整車進行拖車熱平衡試驗,考察該策略是否可滿足冷卻性能要求。

3.1 靜態標定過程

3.1.1 發動機水溫與風扇目標轉速關系的確定

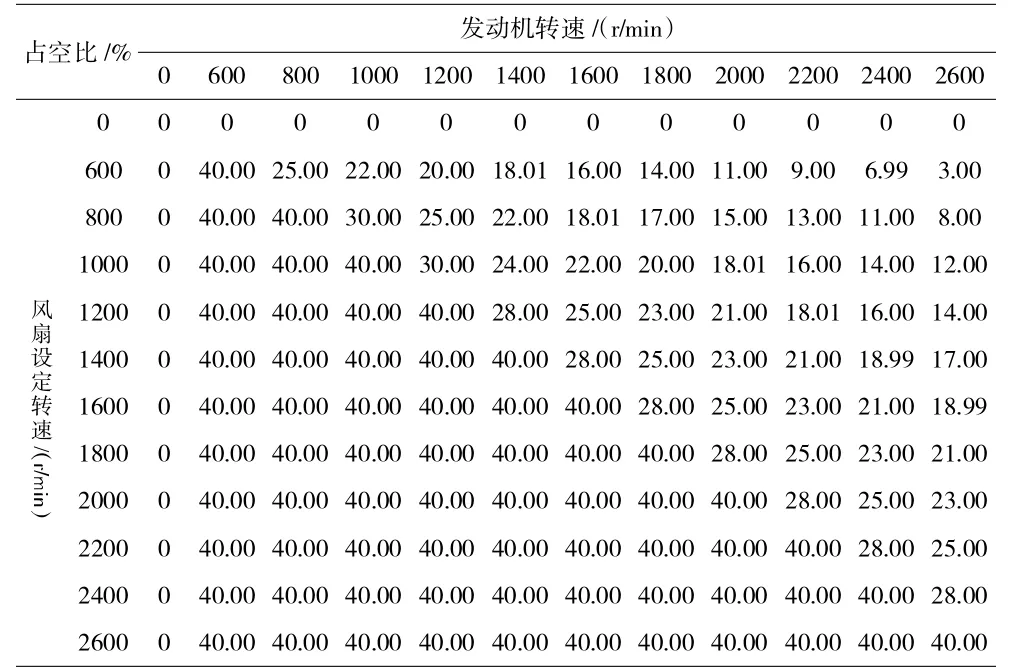

發動機水溫和風扇轉速關系的一般原則是:低水溫對應低風扇轉速,高水溫對應高風扇轉速。根據以往試驗結果及經驗設定初值,再在樣車上進行驗證和調整。最終獲得樣車的發動機水溫與風扇轉速的關系,如表2所示。3.1.2電控硅油離合風扇控制MAP的確定

表2 發動機水溫與風扇目標轉速關系

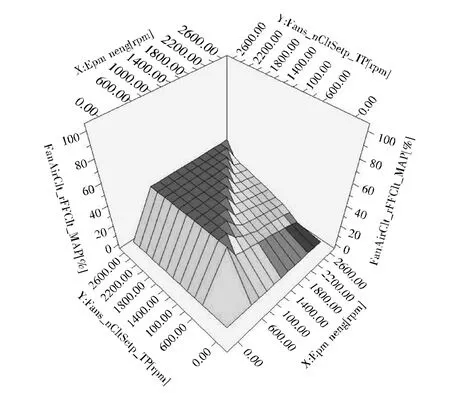

根據第1章電控硅油風扇離合器的結構分析可知,理論上PWM=0時,閥門全開,風扇隨離合器主動軸全速運轉,PWM=1時,閥門全閉,風扇怠速運轉,取0~1之間值時,如PWM=0.3時,控制頻率為10 Hz,則在0.1 s內,PWM=1和PWM=0的時間比為7∶3,則風扇以介于怠速和全速之間的中間轉速運轉。但實際上閥門的機械開閉變化慢于電信號瞬間變化,且風扇的從動速度與硅油量不一定呈線性關系,因此PWM值與風扇運轉速度的對應關系需要通過實際測試獲得。最終通過試驗測得出,對于該樣車匹配的電控硅油離合器風扇,當PWM=0.4時,風扇轉速即等于發動機轉速(不計滑差)。最終樣車風扇控制占空比PWM設定如表3所示,其控制MAP(PWM)如圖 3所示。

表3 風扇控制占空比PWM設定

實際控制中,ECU通過表2、表3獲得PWM的基值PWM基,根據風扇實際轉速與請求轉速的差值得出風扇轉速補償值PWM補,再最終計算出風扇占空比用于控制風扇的瞬時轉速[9]。

圖3 風扇控制MAP(PWM)

3.2 動態標定過程

通過熱平衡道路拖車試驗進行動態標定,考察該控制策略是否可滿足整車匹配要求。

通過冷卻系統熱平衡匹配試驗,驗證整車在極限工況的冷卻能力,評估電控硅油離合風扇的冷卻系統適應性。通過試驗數據,采用無極調速閉環控制方案的熱平衡匹配試驗,發動機水溫基本控制在89℃左右,波動幅度較小,水溫控制穩定性較好;而采用ON-OFF控制方案的熱平衡匹配試驗,發動機水溫在85℃~96℃之間波動,波動幅度較大,在極限工況下,這樣會對冷卻系統的散熱器產生熱沖擊,不利于冷卻系統部件的可靠性。同時,通過圖4可知,ON-OFF控制方案下的發動機水溫,大部分時間低于無極調速方案,因此無極調速的風扇控制方案對整車油耗更有利。

圖4 發動機運行水溫對比

4 用戶模擬油耗試驗考察策略降油耗效果

對兩臺樣車保持初始狀態進行用戶模擬油耗試驗,摸底兩臺樣車的油耗水平;并將兩臺初始狀態的油耗作為后續方案的參考對比。在完成樣車1的電控硅油離合器風扇標定和節溫器更換后,對2臺樣車再次進行用戶模擬油耗試驗,考察冷卻系統控制策略的變更對整車降油耗的改善效果。試驗根據GB/T12545《汽車燃料消耗量測試方法》,在如圖5所示路譜的高速路段,開展用戶模擬油耗試驗。

圖5 用戶模擬油耗路譜

5 實驗結果分析

5.1 發動機運行水溫提升及穩定性

樣車1在更改節溫器和風扇控制策略前后,整車在做用戶模擬油耗試驗過程中,發動機運行水溫變化趨勢如圖6所示。

圖6 樣車1更改水溫控制策略前后發動機運行水溫

由圖6可知,由于節溫器初開溫度由78℃提高至85℃,發動機運行溫度相應提升了約7℃,同時,由圖2(b)可知,運行過程中水溫穩定性良好。

5.2 整車運行油耗改善

兩臺樣車用戶模擬油耗試驗結果如表4所示。

表4 用戶模擬油耗試驗結果

由于各次試驗路段相同,每臺樣車司機相同,故樣車2在試驗1、2的油耗差視為由于天氣等環境因素引起的系統誤差,則認為樣車1的兩次試驗結果同樣包含系統誤差0.02 L/100 km.故由試驗1和試驗2結果對比可知,發動機運行水溫提升7℃這一措施可降油耗0.36 L·100 km-1.

同理,樣車1在試驗2、3的結果差異仍認為是環境因素引起的系統誤差,則由試驗2和試驗3的結果可知,相對直連風扇,采用風扇無級調速閉環控制策略可降油耗0.52 L·100 km-1.可以預期,對于該型號商用車,當環境溫度較高時,通過提升整車運行水溫和控制風扇運行,預計可使整車油耗降低約0.88 L·100 km-1.

6 結論

本研究通過結合發動機節溫器開啟溫度提升,以及電控硅油離合風扇電控標定控制策略優化,完成對發動機運行水溫的提升和準確控制,在提升發動機做功效率的同時,降低了風扇運行功耗,從而實現某商用載貨車整車運行燃油經濟性的提升。

[1]任震韜.基于冷卻系統的柴油機熱管理系統研究[D].合肥:安徽農業大學,2002:1-5.

[2]黎燦輝,席力克,劉 凌.發動機熱管理系統對整車節油性能的評估[J].汽車電子,2014(3):4-6.

[3]盧廣鋒,郭新民,孫運柱,等.汽車冷卻系統水溫對發動機性能的影響[J].山東內燃機,2002(1):29-33.

[4]李岳林,湯 彬,王立標,等.冷卻水溫度對汽油機起動性能影響的試驗研究[J].長沙交通學院學報,2008,24(1):54-57.

[5]楊 帥,唐振華,楊 雪,等.冷卻介質溫度對柴油發動機經濟性影響的實驗研究[J].實驗技術與管理,2016,33(7):55-57.

[6]黃炳瑤.東風天龍dci11發動機電控硅油風扇離合器工作原理及故障判斷[J].內燃機與配件,2018(1):78-80.

[7]徐 秀,趙 萍,鄭立永.某電控硅油離合器風扇系統在重型汽車上的試驗分析[J].汽車實用技術,2017(12):217-219.

[8]趙欣亮,黨 菲,辛捍東.電控硅油風扇在某中型卡車上的應用[J].汽車實用技術,2017(16):169-171.

[9]張小康,王 磊,張領團.重卡電控硅油風扇標定優化及試驗驗證[J].汽車實用技術,2015(8):96-98.