球墨鑄鐵FSW接頭組織及低溫力學性能

馬世臣,劉丹成,王新元,黃 歡,彭益波,劉守法

(1.西京學院機械工程學院,陜西 西安 710123;2.西安航天發動機有限公司,陜西 西安 710100)

引言

球墨鑄鐵是一種高強度鑄鐵材料,其綜合性能非常優異,接近于鋼,用于鑄造受力復雜及強度、韌性、耐磨性要求較高的零件,所謂“以鐵代鋼”,主要指球墨鑄鐵[1-2]。

球墨鑄鐵性價比較高,在大型風電機組輪轂、底座、礦機設備和管道法蘭上得到了廣泛的應用[3],受鑄造能力等因素限制,復雜結構鑄件和大型鑄件難以一次鑄造成形,從而對球墨鑄鐵的焊接提出強烈需求。球墨鑄鐵碳含量很高,傳統熔焊使大量碳溶解進入熔池,焊后快速冷卻導致萊氏體形式析出,引起焊接裂紋和孔洞產生、力學性能惡化[4-5]。風力發電機輪轂和底座等鑄件對低溫沖擊力學性能要求較高,傳統熔焊難以滿足要求。

本研究對球墨鑄鐵實施了攪拌摩擦對接焊,研究了焊縫材料的顯微組織變化和低溫力學性能,對于充分了解焊接過程中的冶金現象及焊縫形成機制,改善球墨鑄鐵的攪拌摩擦焊接質量有重要作用,為獲得優質的球墨鑄鐵焊接接頭提供指導。

1 實驗方法

焊接用母材為鐵素體球墨鑄鐵,尺寸為95 mm×40 mm×3 mm,其中 C、Si、Mn、S、P 和 Mg的質量分數分別為2.0%、2.5%、0.09%、0.006%、0.034%和0.039%,其余為Fe。先將母材表面的氧化層去掉,用丙酮洗凈并吹干,再將兩板的長邊對接,進行攪拌摩擦對接焊。選用平面圓錐攪拌頭,材料為碳化鎢,攪拌頭軸肩直徑、攪拌針直徑和長度分別為12 mm、3.6 mm和2.8 mm。依據文獻記載選定攪拌頭轉速和進給速度分別為1 000 r/min和70 mm/min,轉向為逆時針[6]。

對焊縫橫截面試樣進行拋光和4%硝酸酒精腐蝕后,利用JSM-5600型掃描電鏡觀察其顯微組織。截取焊縫橫截面并進行拋光,用維氏硬度計分別在上層、中層和下層進行硬度測試,測試位置如圖1所示,測試壓力2 N,保持15 s。采用JXA-8200電子探針顯微分析儀(EPMA),做焊縫材料定量分析及線掃描分析。

在焊接接頭取V型缺口試樣,在不同溫度下進行簡支梁沖擊試驗,試驗按GB/T 229——2007進行。在MTS示波沖擊試驗機上進行沖擊試驗,記錄沖擊過程的吸收能量曲線,并根據文獻[7]中的方法獲取不同溫度下沖擊斷裂總吸收能量和裂紋形核能比例。

圖1 顯微硬度測試位置

2 結果與討論

2.1 顯微組織分析

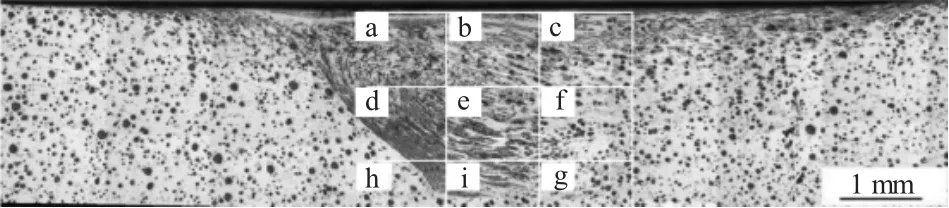

焊縫橫截面宏觀形貌如下頁圖2所示,可見界面接合良好且無孔洞,左側和右側分別為焊縫的前進側和后退側,兩側組織差異較明顯,前進側底部、后退側中部及底部石墨顆粒結構較完整,其余區域的石墨核被打散形成條紋狀,是由攪拌摩擦作用引起的塑性流動將石墨核拉長而形成。

圖2 焊縫宏觀形貌

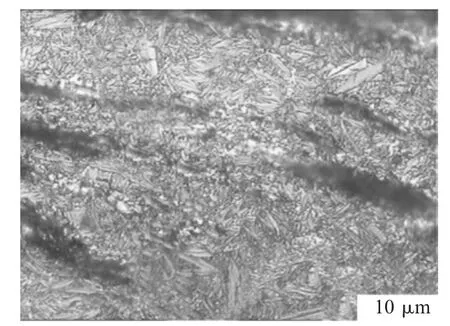

強烈的攪拌摩擦作用使圖3(a)及圖3(b)區域內石墨被打散成條狀,圖3(b)區的高倍顯微組織如圖4所示,可觀察到大量呈葉脈特征的致密馬氏體組織,大量馬氏體出現表明焊接時此區域的溫度已高出共析轉變溫度A1[8-9]。圖3(c)中的石墨間存在5~10 μm的鐵素體細小晶粒,該區的馬氏體分布較少。鐵素體基球墨鑄鐵中的石墨核可視為不受力的孔洞,當鐵素體組織承受應力作用而產生塑性變形時,石墨成為填補鐵素體間孔隙的填充物[10],因此石墨便沿金屬塑性流動方向拉伸。

圖3(d)~(f)中,仍可觀察到類似上層材料的馬氏體和鐵素體。圖3(d)及圖3(e)的組織中馬氏體仍保持較高比例,而圖3(f)的組織中的石墨核仍保持顆粒狀。

圖3(g)~(i)的顯微組織中以鐵素體為主,左側及中間區域中仍可觀察到局部相變現象,右側區中域主要為塑性變形較小的鐵素體晶粒。

2.2 顯微硬度分析

焊縫橫截面顯微硬度分布見圖5。母材的硬度(HV)范圍為160~180。上層區域中心位置顯微硬度(HV)最高達800,說明劇烈的攪拌作用使攪拌區溫度超過共析轉變溫度tA1,產生大量馬氏體組織引起硬度升高,形成中間高兩邊低的金字塔式硬度曲線。根據Krauss的研究,馬氏體相的含碳量愈大硬度值也愈高[11],對照圖3(b)表層區的顯微組織可知,上層區域中心位置顯微硬度升高是由高碳量的馬氏體聚集引起。中層區域中間位置仍可觀察到少量的馬氏體,如圖3(e),該區域硬度(HV)值約為 300~350,攪拌劇烈程度減小和峰值溫度降低可引起馬氏體分布量減少,使該區硬度值低于表層區[8,9]。下層區域,因焊接引起的攪拌塑流較小,不足以引起馬氏體組織生成,該區的硬度(HV)值僅為250~300,但也高于母材硬度。

2.3 焊核區元素定量分析

在3(b)圖中選取四個區域進行EPMA定量分析,如圖6(a),得到元素含量質量分數見下頁表1。A點遠離石墨區域,其含碳量(質量分數)為0.812%;B點靠近石墨區域,其含碳量(質量分數)為1.010%;C和D兩點為圖中右下角圓圈標示區,放大圖見圖6(b),C點為鐵素體晶界處形成的網絡狀滲碳體,其含碳量(質量分數)為1.421%,D點灰色區為鐵素體,其含碳量(質量分數)為0.116%。可知A和B區域為含碳量為1.0%左右的馬氏體,最大硬度(HV)達800,與Krauss的研究結論一致[11]。母材硬度的470%,該處的石墨核附近分布有馬氏體,遠離石墨處夾雜著以網絡狀滲碳體為晶界的鐵素體。

圖3 圖2中對應區域顯微組織

圖4 圖3(b)區馬氏體顯微組織

圖5 焊縫處顯微硬度分布

圖6 焊縫顯微組織及EPMA取樣位置

表1 圖6中各點元素成分(質量分數) %

3)當環境溫度降低至-20℃,焊縫沖擊斷裂性質開始由韌性轉變為脆性斷裂。

2.4 沖擊斷裂性能分析

圖7為球墨鑄鐵焊縫沖擊斷裂總吸收能量及形核能比例,可見隨著實驗溫度下降,沖擊斷裂總吸收能量以接近正比例的曲線下降,形核能所占比例呈上升趨勢,可見材料受沖擊形成裂紋后裂紋擴展所需的能量減少,裂紋擴展越來越容易,也表明材料斷裂越來越接近脆性斷裂。-20℃對應的能量為9.7焦耳,綜合分析認為在該溫度下材料的斷裂方式開始由韌性斷裂轉變為脆性斷裂。

圖7 不同溫度下沖擊斷裂總吸收能量和裂紋形核能比例

3 結論

1)利用攪拌摩擦焊可使球墨鑄鐵焊縫接合良好,焊縫上層區域、前進側及中心區材料塑性變形較劇烈,相變及石墨核變形較明顯;

2)焊縫上層材料硬度高于下層,中心處硬度高于兩側,上層中心區域硬度(HV)最高,約為800,為

[1]張虹,張煒星.堆焊法提高球墨鑄鐵表面硬度[J].鑄造技術,2017,38(8):1 953-1 954;1 964.

[2]王威明,黃明,任鵬禾,等.一種新型高強高塑性球墨鑄鐵的研究[J].鑄造技術,2017,38(8):1 808-1 911.

[3]鄭世卿,劉柱,單際國,等.400 MPa球墨鑄鐵光纖激光-MIG電弧復合焊接頭的斷裂特征[J].焊接學報,2013,34(1):89-92.

[4]Cheng C P,Lin H M,Lin J C.Friction stir welding of ductile iron and low carbon steel[J].Science&Technology of Welding&Joining,2010,15(8):706-711.

[5]王瑞,尤國慶,韓軍,等.用焊接工藝修補高Si-Mo球墨鑄鐵表面缺陷[J].現代鑄鐵,2016,36(3):26-29.

[6]Cheng T W,Truan-Sheng L,Chen L H.Microstructural Features and Erosion Wear Resistance of Friction Stir Surface Hardened Spheroidal Graphite Cast Iron[J].Materials Transactions,2011,53(1):167-172.

[7]李榮德,張新寧,蔣立鵬,等.鐵素體球墨鑄鐵低溫沖擊斷裂行為的影響因素[J].機械工程學報,2016,52(10):25-31.

[8]Chung Y D,Fujii H,Nakata K,et al.Friction Stir Welding of High Carbon Tool Steel(SK85)belowEutectoid Temperature[J].Transactions of J W R I,2009,38:37-41.

[9]Chung Y D,Fujii H,Ueji R,et al.Friction stir welding of high carbon steel with excellent toughness and ductility[J].Scripta Materialia,2010,63(2):223-226.

[10]Shi J,Savas M A,Smith R W.RETRACTED:Plastic deformation of a model material containing soft spheroidal inclusions:spheroidal graphite cast iron[J].Journal of Materials Processing Tech,2003,133(3):297-303.

[11]Krauss G.Martensite in steel:strength and structure[J].Materials Science&Engineering A,1999,s 273-275(99):40-57.