論可疑物料改善的重要性

張強

上汽通用五菱汽車股份有限公司重慶分公司 重慶市 404100

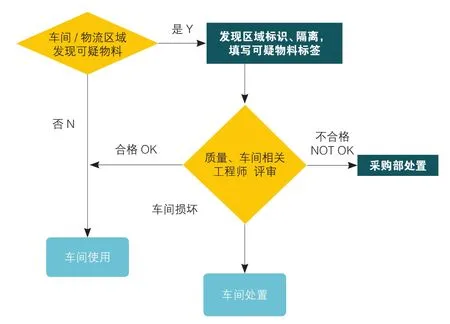

1 可疑物料處理流程管理模型

可疑物料:在車間生產過程中存在的裝配困難、破損或組件功能失效等,尚不能判定原因及責任方的物料。

在一定程度上,可疑物料的數量趨勢能反映出該生產時間段產品的質量表現以及售后市場質量表現。

在制造行業,對可疑物料都有一個自己的流程,XXX公司在可疑物料處理上有自己特有的流程:

按照流程,可疑物料評審小組每個工作日早上會對車間產生的可疑物料進行評審,并按照升級流程進行升級報警,拉動問題調查解決團隊解決相應問題,提升產品的質量。

2 XXX公司近兩年可疑物料趨勢

可疑物料評審后,每月對可疑物料進行數據匯總,并通過圖表分析,得出每月可疑物料產生的排列圖,從統計信息中得知:從16年初至今,可疑物料整體呈下降趨勢,在16年6月~17年3月,可疑物料有小幅波動,整體在50~70PPM之間,并且排名前五位的零件幾乎。

3 可疑物料反應出的整車質量情況分析

分別查詢16年至今售后數據與生產現場問題:售后數據,IPTV(單點值)整體表現為下降趨勢,但是在16年5月至17年3月之間,

IPTV值呈波浪形變化,與可疑物料趨勢幾乎一致;現場問題:各模塊的問題清單查詢與可疑物料數據做對比,每月排名靠前的可疑物料,問題發生的頻次也較多。可疑物料評審團隊希望通過改善可疑物料,能有效降低生產現場和售后質量問題,提升公司整車質量。

4 可疑物料產生的原因分析及改善措施

為此,可疑物料評審小組對公司產生的可疑物料進行分類,如:外觀缺陷、功能缺陷、配合問題、影響總裝裝配等等,對供應商來料、物流、裝配過程進行改進:

首先,可疑物料改進小組對可能產生可疑物料的原因進行匯總,形成一個網狀圖:

對供應商來料、物流環節再到總裝裝配進行排查風險點,有比較大的突破:在供應商來料擺放混亂、物流翻包排序時操作部規范以及總裝對物料的隨意處理等等:

針對以上發現的問題,改進小組提出相關措施:

(1)改善員工操作:

(2)對物流區域進行規范化管理:

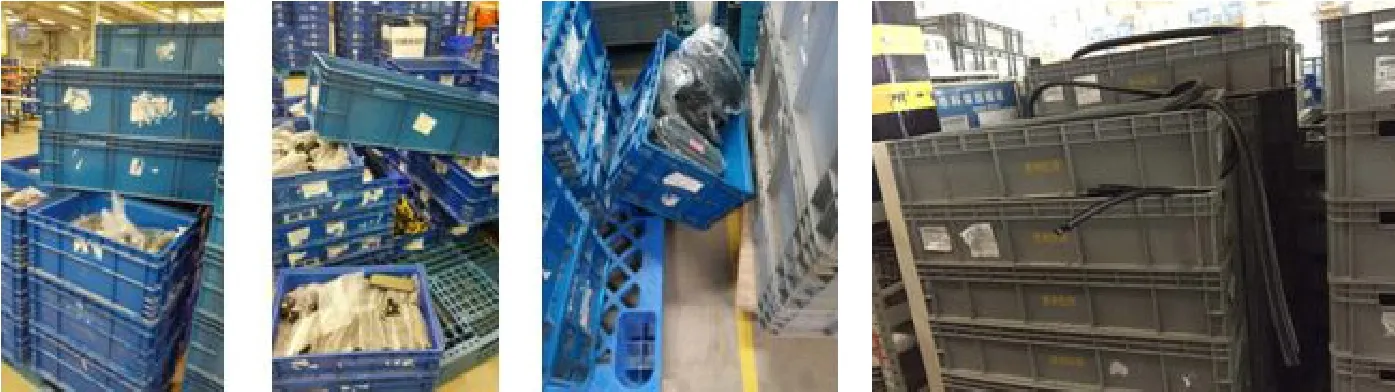

圖1

物流翻包區周轉箱擺放不整齊壓壞物料

總裝車間將多余和物料隨意擺放

物流翻包排序問題

員工培訓簽到表

翻包工具定置箱

整改后物流待發區周轉箱擺放整齊

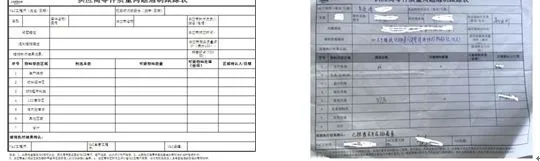

(3)對高風險的物料,要求供應商進行排查整改:

5 改善效果

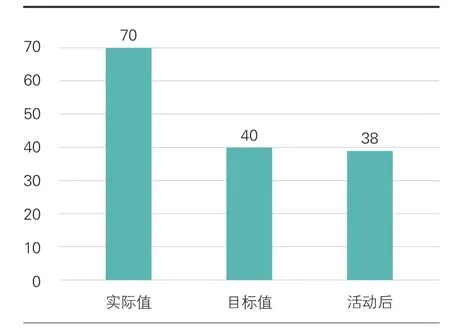

經過一個月改善,可疑物料PPM值由原來的70降低至了40以下,成績顯著。

可疑物料下降,對比17年3~5月(制造月)售后數據與生產現場發生的質量問題,售后的IPTV值出現同幅下降,且在生產現場,零件質量問題發生頻次與生產現場停線時間出現雙降,降幅明顯。

由此看出:對現場可疑物料的改善,可以有效的降低生產現場以及售后質量問題。在日常質量管理中,解決問題其實是最基本的工作內容,其實最重要的一步是預防,質量人不能成為質量問題的救火隊,而是要通過我們的工作,在質量問題還沒有發生時進行改善、處理。同樣,改善可疑物料,就是在售后問題發生之前將問題扼殺在生產前。

綜上所述:可疑物料改善對整車質量提升有很大的貢獻。

改進團隊就本次調查結果對相關區域提出了相應的鞏固措施:

(1)物流區域規范員工操作,嚴禁亂擺亂放和暴力翻包排序,做成現場提示目視在現場;

(2)總裝在裝配時嚴格按照操作順序以及作業標準進行;

活動前后總裝車間可疑物料對比

(3)供應商對批量故障物料的遏制措施,確保上線物料不出現批量返修事件。

6 結語

通過本次調查,對提升產品質量有更進一步的認識,在以后的工作中深入發掘其他影響IPTV的原因,提出相應的改進措施,在工作中不斷完善產品質量,為產品的質量不斷提升而努力。