縮短整車研發周期的方法探討

冀晨超 陸好源

上汽通用五菱汽車股份有限公司 廣西柳州市 545007

1 引言

隨著中國社會的高速發展,國民收入的提高,人們消費觀念、消費水平不斷提升,汽車已經成為人們生活出行中不可或缺的重要元素,這催生了中國汽車產業的蓬勃發展。隨著市場逐漸成熟、各車企的競爭也越來越趨于白熱化,各車企為了提升競爭力,一方面大力加強新車型開發,另一方面加快新車推出節奏,車企的整車研發能力面臨越來越大的挑戰。新車推出速度一再地被要求加快無一例外會要求整車研發必須是動態、開放并持續迭代的過程,設計變更在所難免,且愈發頻繁。

雖然很多汽車廠家均在研究如何縮短開發周期方面投入了很大的精力,但是依然沒有提出特別有效的管理控制方法。本文通過總結某車企近年的研發實例,梳理并總結縮短開發周期的有效方法,為后續的汽車研發工作提供一種值得借鑒的模式,以期達到準時投放的目的。

2 汽車研發流程關鍵階段

汽 車 研 發 流 程(VDP , vehicle development process)是汽車公司研發的一般流程,執行過程大同小異,但是一般均會經歷產品規劃、產品詳細設計、產品試制、產品驗證和認可這四個重要階段。

①產品規劃及造型階段:主要包括企業中長期規劃、車型譜規劃,質量目標規劃,成本收益規劃,市場規劃等內容。

②產品詳細設計階段:主要包括前期研究(對標)、概念設計、總體設計、結構設計、造型設計、詳細數據設計、零件和系統開發。

③正式產品試制階段:產品試制比產品數據設計稍稍滯后一點,但往往和詳細數據并行開展,是為了實現產品的可制造性。在正式零件找車之前,其實還有兩個類型的造車,即騾子車和軟工裝車。那么造車應該包括三個階段,騾子車(Mule)制造、軟工裝(PROTYPE)造車、正式工裝(OTS,Off Tooling Sample)造車。

④產品驗證和認可階段:產品驗證和認可,主要分三個層次,即零件級試驗,系統級實驗、整車級實驗。試驗往往會滯后于零件開發和造車,但是往往和零件開模以及造車過程是并行開發的。產品認可是指對通過了系統實驗和整車實驗的零件進行授權,可以用于可售車的生產(SOP,Start of Production)。

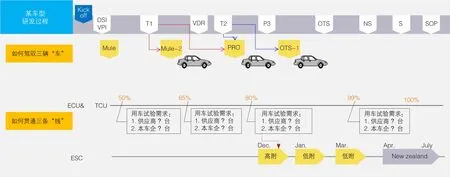

如圖1,詳細的表示了每個階段具體發生的前后順序及邏輯關系:

3 整車研發周期現狀分析

3.1 整車研發周期具有時間漫長性特點

車企競爭激烈,如果不能在恰當的時機推出適應市場的新產品,很可能就會丟失市場份額。可是汽車研發是一個嚴肅的、周期性的工作,即使面臨著新項目等米下鍋的窘境,也必須要經歷研發過程的每一個階段。眾多車企如今正面臨著如何快速推出新車型的難題。

3.2 同步工程雖可壓縮開發周期,但是依然不能滿足產品快速迭代需求

從產品開發關鍵階段圖2-1上可以發現,階段①、②、③都伴隨著樣車的制造,目的是用于進行相應的試驗,輸出下一階段的設計準則。階段①騾子車,是利用現有產品零部件和手工樣件進行拼裝而成的、用來進行前期研究的樣車,主要用來驗證汽車底盤基本性能、車架結構強度剛度、底盤耐久性能、安全性能等。階段②軟工裝樣車,是根據已經發布的初版數據(T1),使用指定材料,使用軟模、簡易夾具等制造的樣車,用于驗證結構方案的可行性,設計的正確性,為正式生產做準備。階段③正式工裝車,是依據正式數據(T2)開模生產,量產件相同,但可以不按生產節拍制造的車輛,用于評價產品是否符合設計,驗證結論是零部件及整車的最終認可依據。

圖1 產品開發關鍵階段

從一般的整車開發流程圖1看到的,主要的四個開發階段均有重疊,在重疊的部分就是同步工程應用的地方。第一階段,在做結構、方案和造型設計的時候,工程的詳細數據可以提前開始,工程的建議可以更方便的轉化為方案設計。第二階段,工程詳細設計的過程中,下游區域的介入可以避免由于設計經驗不足導致的反復。第三階段,零件及整車制造過程中,可以同步做實驗驗證和生產工藝以及節拍的論證。即便早在上世紀九十年代就由德國等主要工業制造國家提出了同步工程(SE, synchronization Engineering),即在整車開發的設計階段,就要求模具、工藝、工裝、質量市場等相關部門提前介入,盡量提前發現問題并優化問題,以免造成后續的大幅變更,浪費成本時間,其對開發周期的貢獻非常明顯,可以將開發周期縮短30%左右。

但是隨著競爭的白日化日趨明顯,同步開發貢獻的30%的壓縮了已經無法滿足車企的研發周期需求。根據研發的投入和產出的關系,從圖2我們可以看到,一個成熟車企的新車型開發的最關鍵影響因素無非就是人力資源H,開發周期T,投資預算C。只有HTC這三個因素有機的配置,才能保證質量合格的新車投入生產。如果T被嚴重壓縮,那么要想保證質量,H和C的投入需合理的增加。

H—人力資源方面,往往需要集中研發優勢資源,即有經驗的工程師參與設計和驗證,有些企業甚至為了戰略車型使用人海戰術;另一個有效途徑,就是尋找有實力的設計公司外包設計。

C—投資預算方面,進行超越是的并行工程,即在同步工程還在進行的時候,論證結論還沒有出結果的時候,就開始了模具的開發,樣車的試制。失敗的風險雖然很高,但是時間會被大幅壓縮,往往會節省50%以上的時間。

經過研發經驗的積累,發現在研發過程中,有效、合理、恰當的增加投入,是最有效的方法。

4 縮短整車研發周期的新方法

圖2 新車型開發的關鍵影響因素

盲目的增加投入,并不能有效的壓縮時間。增加投入,必須要在合適的階段、和區域來實施。我們可以通過以下三個有效的方法來壓縮周期。

4.1 駕馭三輛“車”

三輛車,只得就是Mule、PRO、OTS這三個造車的過程,如圖3所示。Mule騾子車往往不必嚴守改制車、改裝車的概念,可以將軟工裝的零件放到這個階段來進行早期驗證,雖然比較粗糙,但是相當于對T1數據的提前驗證,即我們衍生了Mule-2階段,是軟工裝造車的向前延伸。OTS造車階段,也不必嚴守全部正式工裝件裝車的刻板概念,造車時可以使用部分的軟工裝零件來裝車。比如說內外飾的塑料件,可以使用軟工裝零件支持。主要目的就是提供對應的驗證的車輛需求。這樣就衍生了OTS-1階段,是軟工裝造車的向后延伸。

軟工裝的向前、向后衍生的過程中,就要投入比較多的軟模費用,投入增加。

按照慣例,T1數據要通過開發軟模,制造軟工裝車來進行驗證,驗證通過的數據才能叫T2數據。但是等待軟工裝車試驗的周期至少需要3~4個月的時間,此時為了趕工,可以“冒險”,不必等待軟工裝驗證完成,直接將理論(只經過同步工程的如CAE、CAM、CAP分析)合理的數據直接用來開發正式模具。風險極高,有可能在驗證過程中發現T2數據不合理,要求設計變更,此時將投入更改費用。但是如果理論設計的能力極高,則不僅規避了風險,也贏得了時間。就像賭博一樣,賭對了就贏了。

圖3 某車型研發過程

4.2 貫通三條“線”

三條線指的是新車型開發過程中于季節性驗證直接關聯的關鍵路徑。汽車的ECUTUCESC即發動機控制模塊、變速箱控制模塊、車身穩定系統就需要進行和季節性相關的試驗。如ECUTCU要進行高溫夏季、高原夏季、高寒冬季試驗,ESC需要進行冬季冰面試驗。這些試驗就和車輛需求的及時性息息相關,一旦錯過時間窗口,對進度的影響就是半年到一年。因此,在夏季窗口的7月份,是交付試驗用車的最晚時間,車企務必利用各種你資源來滿足該車輛的需求。冬季的試驗車輛一般需要在11月份提供,因為冬季的中國北方的試驗完成最晚時間往往是在2月底,試驗周期也比較苛刻。當冬季的試驗車輛交付晚于需求時間是,就需要通過追加投資,將試驗轉移到與中國相對的南半球進行,新西蘭的冬天正式是中國的七月份左右,是一個比較好的試驗目的地。

4.3 戰略性的壓縮造型的開發時間是非常有效的手段。

國內、國際上的新車型日新月異,車輛造型的創新一直困擾著車企們的研發速度,國內造型設計能力和歐美、日本還有差距。公司戰略(如社會進度、經濟發展、行業變革、新型能源等因素),市場需求(如配置變更、新技術、車輛類型(SUVMPVCar)等因素),產品架構(驅動方式、底盤機構、動力、變速器等),產品定位、流行趨勢、流行色彩等都會影響造型的風格。由于造型能力普遍不強,導致前期的造型確認時間,往往出現不斷反復,時間難以控制。引領潮流往往很難,但是跟隨潮流要容易的多。比如在中國SUV市場上涌現了不少“路虎”的影子。直接抄襲固然讓人深惡痛絕,但是適當的借鑒,神似和形不似的應用,可以非常高效的壓縮造型的時間。

5 結語

傳統的同步工程的方法可以大幅壓縮開發周期,各車企依然需要努力提高自己的CAE、CAM、CAP能力,力爭做到行業內的平均水平;

人力資源的投入和外包,也是有效的壓縮周期的方法,但需要重視自認企業研發人員能力的提高,做好人才的戰略儲備;

增加投資,如軟工裝費用的增加、正式模具的提前開發,增加驗證批次,贏得更大的機會成本,一旦成功可以非常高效的壓縮周期;

確保和季節相關的驗證關鍵路徑上的大力投入,必要時將試驗轉移到國外,是確保研發周期不被延遲的利器。