純電動汽車兩擋變速器動力系統參數匹配優化

李中興 馬朋濤 王澤興 李迎宏 蘇正杲

北京新能源汽車股份有限公司 北京市 100176

1 引言

各國政府在面對環境污染、石油資源緊缺等問題時,不斷推出更嚴格的排放標準,在政府法規和市場的雙重作用下,新能源汽車得到了快速發展。純電動汽車具有高效節能、零排放的特點,因此成為了發展主流。由于純電動汽車的驅動和制動能量回收控制策略相對固定,在設計階段的動力系統參數匹配對于提高純電動汽車的動力性和經濟性潛力至為重要[1]。

目前,純電動汽車的動力系統參數匹配研究已經取得了一定的成果。文獻[2-5]根據汽車動力性要求計算動力系統的需求功率和轉矩等,對驅動電機和變速器進行選型。文獻[6]在電機選型后,以NEDC工況下電機能耗最小為目標優化變速器速比。文獻[7]以最高車速、加速性和百公里能耗為目標,以變速器速比為變量進行多目標優化。文獻[8]同時將電機基速和峰值轉矩,變速器速比作為優化變量,采用優化的方法進行參數匹配。

本文考慮到電機的制造工藝、Downsizing設計思想與純電動汽車的換擋平順性,選擇相應的優化目標,建立多目標優化模型,采用放大系數將多目標優化轉化為單目標優化,以電機性能參數與兩擋變速器速比作為優化變量,并通過遺傳算法對其進行求解。利用GT-Suite搭建仿真平臺進行動力性仿真,通過與單擋減速器純電動汽車對比,驗證該匹配方法的有效性。

根據GB/T28382的性能指標提出了單檔減速器純電動汽車動力性指標如表2所示。在此車型的整車參數和動力性要求下進行兩擋變速器純電動汽車動力總成的參數匹配優化。

表1 整車參數

2 多目標優化模型

2.1 優化目標

多目標優化問題需要在優化變量的可行域內尋找最優解,使一組相互耦合的目標函數盡可能達到最小,如公式(1)所示。

表2 動力性要求

式中,f(x)為優化目標函數;g(x)為約束函數;x為優化變量向量;Ω為優化變量的可行域。

2.2 優化目標

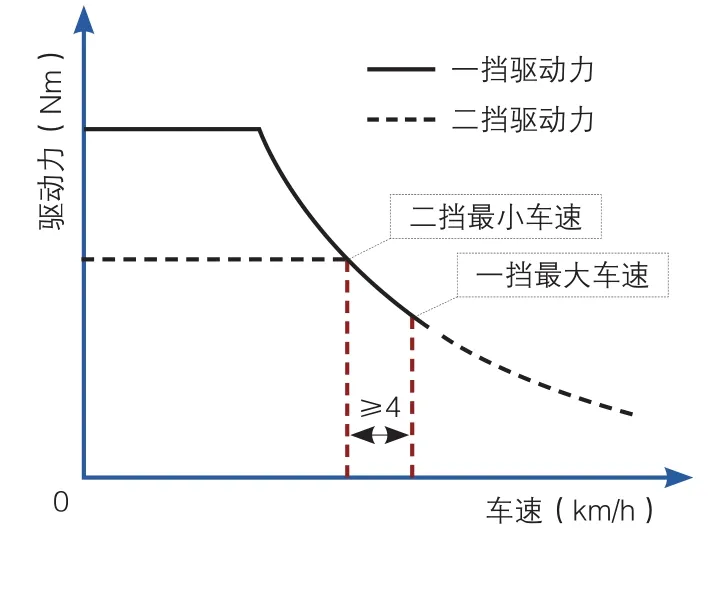

電機及其控制器成本高于兩擋變速器成本[9],對于同類型電機,其恒功率區擴展系數和功率越小,對電機要求和成本也越低[10,11],因此將電機恒功率區擴展系數,額定功率與峰值功率作為優化目標。此外,為了避免換擋的不連續造成車速變化致使換擋循環,使一擋最高車速比二擋最低車速大于等于4km/h[11],如圖1所示。

圖1 純電動汽車換擋區間示意圖

因此,各優化目標分別為:

式中,nmax、nN、PN、Pmax分別為電機最大轉速、基速、額定功率和峰值功率;β為電機恒功率區擴展系數;r為輪胎半徑;i1、i2分別為變速器一擋速比和二擋速比。

多目標優化是Pareto問題,在此利用放大系數,調整各個優化目標的數量級,使各優化目標之間具有較好的可比性,將多目標優化問題轉化為單目標優化[12]。

式中,c1、c2、c3、c4為各優化目標相對應的放大系數。

2.3 優化變量

電機的最高轉速越高,減速器的速比可相應的增大,在爬坡需求一定時可降低電機的峰值轉矩,但是最高轉速過高,由于機械摩擦等的存在也會顯著降低電機及傳動系統的機械效率,并大大提高對生產制造工藝的要求。目前純電動轎車驅動電機正逐步向高速化、小型化發展,因此將電機的最高轉速作為輸入條件,取10000r/min,取優化變量為:

2.4 約束條件及其處理機制

本文以車輛動力性和變速器兩檔速比關系為約束條件。

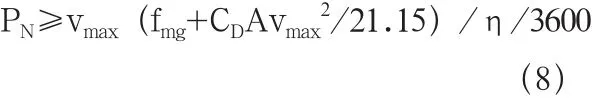

(1)電機額定功率:以汽車最高功率行駛時的功率作為電機的額定功率下限值:

式中,vmax為最高車速;f為滾阻系數;m為車輛半載質量;g為重力加速度;CD為風阻系數;A為迎風面積;η為動力系統效率。

(2)電機峰值功率:以電機0-100km/h加速的功率需求最為電機的峰值功率下限值,采用平均功率法[13]計算車輛的加速功率需求:

式中,v2為加速結束時刻速度;v1為加速開始時刻速度;σ車輛旋轉質量換算系數;ta為加速時間。

(3)變速器一擋速比約束:在變速器一擋時,電機的峰值轉矩輸出應該滿足最大爬坡度要求,并滿足汽車行駛附著條件:

式中,α為坡道角度;Φ為車輛輪胎附著系數。

(4)變速器二擋速比約束:變速器二擋必須滿足最高車速要求,并且電機能工作在高效區,發揮出最大功率:

(5)根據工程經驗,變速器速比應滿足以下約束:

(6)約束條件的處理機制

上述約束條件存在大量的非線性約束,在優化求解過程中會發生不存在可行域的情況,因此非線性約束優化問題在求解過程中往往引入一種約束條件處理機制,其中罰函數是最常用的一種方法。其基本思想是通過序列無約束最小化技術將約束優化轉化為一系列無約束問題,具體做法是構造罰函數,將其加成至目標函數中。則基于罰函數的思想,引入約束條件后的優化函數為:

式中,是c是罰因子。

2.5 優化方法

遺傳算法是基于生物進化理論發展起來的一種隨機搜索和優化的方法,主要特點是群體搜索策略和群體中個體之間的信息交換,搜索不依賴于梯度信息,是一種全局尋優算法,其計算流程如圖2所示。

2.6 優化結果

采用MATLAB中Optimization tool模塊的遺傳算法對目標函數進行優化,設置種群大小為50,迭代次數為1000。優化結果電機基速為4999.57r/min,額定功率為56.96kW,峰值功率為131.43kW,變速器一擋速比為12.51,二擋速比為6.94。

對優化匹配結果進行修正,并與原單擋減速器純電動汽車動力總成參數進行對比,如表3所示。電機峰值功率相同,額定功率、額定轉矩與峰值轉矩降低,基速為5000r/min,電機恒功率區擴展系數為2,采用優化的方法得到了匹配參數,降低了對電機的轉矩要求,體積和重量[12],同時降低了電機成本,兩個擋位重疊車速為范圍為10km/h。

圖2 Ga算法計算流程

表3 動力總成參數對比

3 動力性仿真

在GT-Suite軟件平臺上搭建純電動汽車的仿真模型,如圖3所示。純電動汽車動力性仿真模型包括電池模型、電機模型、變速器模型、車身模型和動力學計算模型等。

圖3 純電動汽車仿真模型

如圖4和表4所示,與原單擋減速器純電動汽車相比,經優化匹配后的兩擋變速器純電動車輛的加速性能的得到了大幅提升,0-50km/h、50-80km/h、0-100km/h的加速性能分別提升了18.5%、4.8%和9.7%。

圖4 加速性對比

表4 加速性對比

如圖5和表5所示,與原單擋減速器純電動汽車相比,經優化匹配后的兩擋變速器純電動車輛的最大爬坡度由31.39%提高到41.66%,而4%坡度最高車速和12%坡度最高車速時,原單擋減速器動力系統的驅動電機和兩擋變速器動力系統的驅動電機都進入了恒功率區,并以相同的峰值功率工作,因此兩者的4%坡度和12%坡度的最高車速都相同。

圖5 爬坡性對比

表5 爬坡性對比

如圖6所示,原單擋減速器純電動汽車最高車速為175km/h,經優化匹配后汽車最高車速為190km/h。

圖6 最高車速對比

4 結語

本文以某款單擋減速器純電動汽車為研究對象,采用優化的方法進行了兩擋變速器動力系統參數匹配。考慮到了電機制造成本、體積重量和汽車的換擋平順性,以電機恒功率區擴展系數、電機額定功率、峰值功率和變速器兩個擋位的重疊車速為優化目標,使用放大系數將多目標優化轉化為單目標優化,以動力性要求和變速器速比關系為約束條件,由于存在大量的非線性約束,采用罰函數法對約束條件進行了處理,通過Ga算法求解出動力系統的最佳匹配參數。通過GT-Suite軟件進行仿真,與原單擋減速器純電動汽車進行對比,結果表明,該方法在降低電機體積重量,實現了電機Downsizing設計的同時,有效提升了汽車的動力性,證明了該方法的有效性。