結晶器銅板錐度研究現(xiàn)狀及發(fā)展趨勢

符 豪,李好澤

(1.邯鄲市工業(yè)和信息化局培訓教育中心,河北 邯鄲 056000;2.河鋼集團邯鋼公司,河北 邯鄲 056000)

連鑄技術已廣泛應用于鋼鐵生產,連鑄技術的關鍵是提高生產效率和坯殼質量。結晶器錐度在連鑄中是一個重要的控制參數(shù)。合適的結晶器錐度可以減小甚至消除由于鑄坯凝固收縮而產生的與銅板之間的氣隙,使銅板與初生坯殼之間有良好的熱交換狀態(tài),同時銅板不能對初生坯殼產生額外的壓力[1,2]。

錐度大小與鋼種和連鑄參數(shù)有關,連鑄參數(shù)包括結晶器長度、拉坯速度、鋼水過熱度及潤滑劑的選擇等[3]。結晶器錐度不足會使坯殼和銅板之間形成氣隙,這會極大的增加傳熱熱阻,ChowC等研究得出氣隙熱阻會占到總傳熱熱阻的80%[4],蔡開科也做過類似的研究,他認為氣隙熱阻會占到總熱阻的70%[5],兩者研究結果都表明氣隙熱阻會占到總熱阻的很大比例。

氣隙熱阻增大會減小熱流密度,從而使坯殼厚度減小,坯殼溫度升高。

由于在坯殼內部有未凝固的鋼液,液態(tài)的鋼液有,在結晶器出口處坯殼會發(fā)生鼓肚,甚至斷裂。結晶器錐度過大會使銅板擠壓坯殼,拉坯阻力增大,使坯殼表面產生橫裂紋,在極端情況下也會發(fā)生坯殼拉斷。隨著結晶器銅板設計技術發(fā)展,結晶器銅板內腔錐度從單錐度發(fā)展到多錐度,再由多錐度發(fā)展到現(xiàn)在的拋物線錐度以及一些特殊類型的結晶器,凸型結晶器及鉆石結晶器等。

1 結晶器錐度的定義

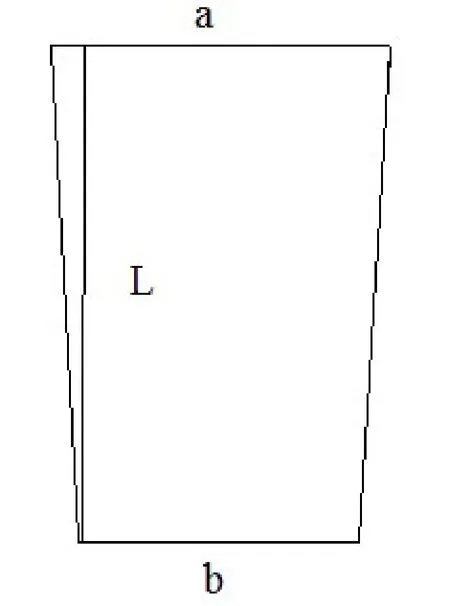

鋼水在澆鑄過程中,熱量通過銅板傳給冷卻水,坯殼厚度沿拉坯方向逐漸增加。由于鋼液在凝固及相變過程中會發(fā)生體積的變化,特別是從σ鐵素體到奧氏體的轉變,因此,在坯殼與結晶器銅板接觸處會產生氣隙。對于這種情況,在結晶器設計時,通常會將銅管下口尺寸略小于上口尺寸,稱為結晶器倒錐度,一般稱為結晶器錐度。如圖1所示,為單錐度結晶器圖示,對于單錐度結晶器,錐度的定義由下式表示[6]:

式中:R為結晶器錐度,%/m;a為結晶器上口尺寸,mm;b為結晶器下口尺寸,mm;L為結晶器長度,mm。

圖1 結晶器銅板內部形狀

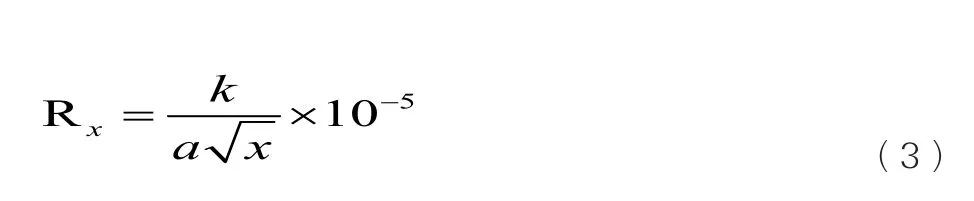

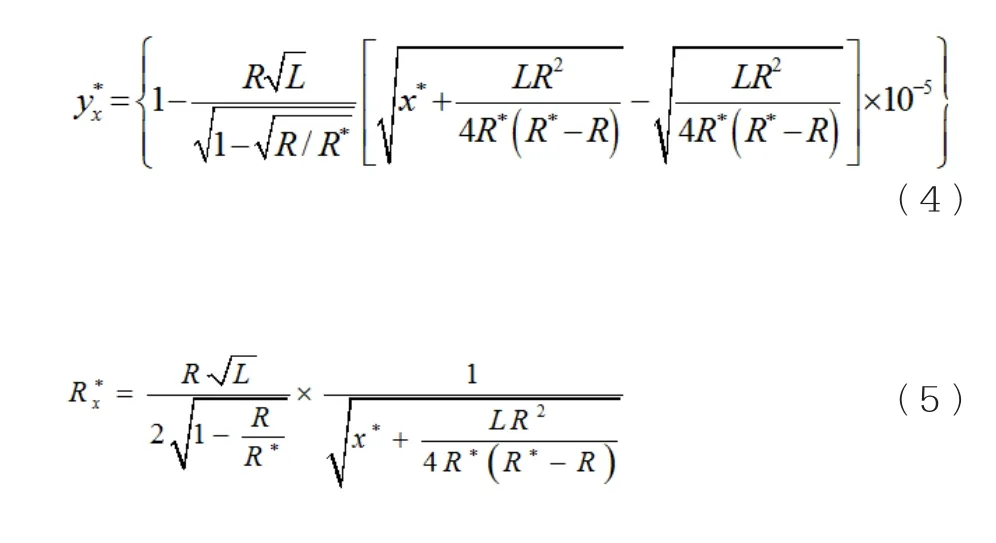

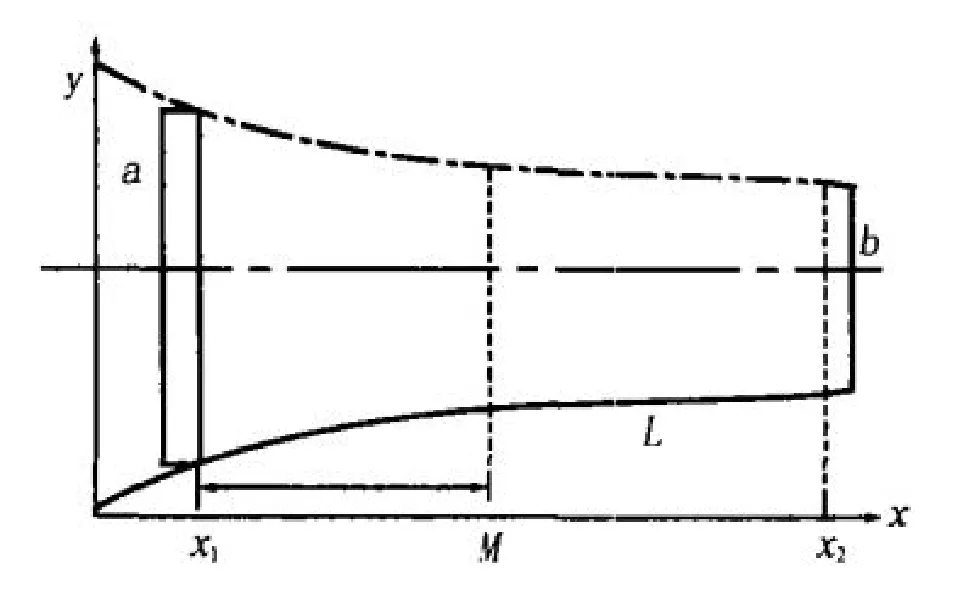

如圖2所示,為拋物線錐度結晶器內腔圖示,x為結晶器長度方向,y為結晶器橫面方向,x1為結晶器上口坐標,x2為結晶器下口坐標,內腔方程如下所示[7]:

則倒錐度的表達式如下:

設在x*處,結晶器邊長為y*,則:

由以上式子可知,當結晶器規(guī)格已知,如結晶器長度、總錐度及上口尺寸的情況下,結晶器任意截面處的邊長便可以算出,任意截面的倒錐度也可以知道,因此,結晶器的形狀也是確定的。

2 結晶器錐度大小的確定

結晶器錐度與很多參數(shù)有關,如結晶器長度、拉坯速度、澆注溫度以及鋼種成分等。

雖然結晶器錐度由很多因素確定,但在現(xiàn)實生產中,已有的結晶器要有一定的適用范圍,比如對鋼種的適用性,可以應用于連鑄生產多種鋼,對拉速也要有一定的應用范圍,以滿足連續(xù)生產的需要。

以往的結晶器錐度確定方法主要通過生產經驗。根據(jù)鋼種及拉速確定。

隨著計算機技術的發(fā)展,鋼鐵行業(yè)的數(shù)值模擬技術從最初的Mizikar和Lait的坯殼凝固有限差分模型[8,9],到后來的Brimacombe和Sorimachi熱力耦合模型[10,11],數(shù)值模擬技術被迅速應用到鋼鐵生產領域。

圖2 拋物線結晶器內腔示意圖

以下簡單介紹了數(shù)值模擬技術對結晶器錐度計算的基本原理及應用。

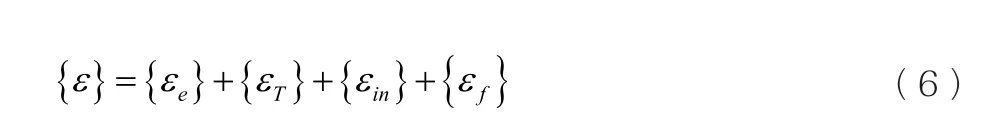

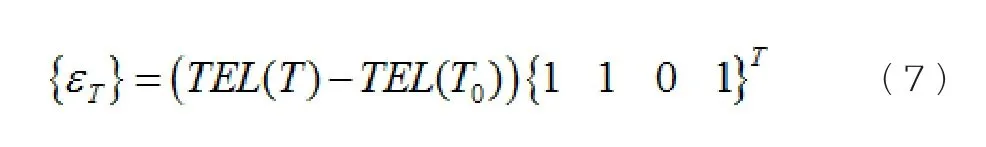

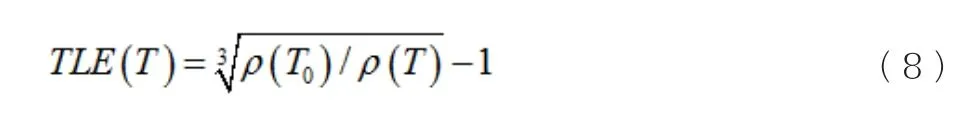

鑄坯在凝固過程中,會受到一系列應力應變的作用,如由于溫度梯度引起的熱應力及由此形成的熱應變,由于坯殼凝固收縮引起的凝固收縮應變等。坯殼總的應變可有下式表示[12]:

式中:{ε}為總的應變;{εe}為彈性應變;{εT}為熱應變;{εin}為非彈性應變,包括蠕變和塑性應變;{εf}為偽彈性應變。

熱應變反映了材料在發(fā)生溫度變化時體積發(fā)生的變化及在相變時的體積變化,熱應變可用下式表示[13]:

在數(shù)值模擬中,首先計算溫度場,根據(jù)本次計算溫度場與上次計算溫度場計算坯殼應變,從而得出坯殼收縮量。

3 錐度結晶器的應用

錐度結晶器已經應用了很長一段時間,一些文獻對于錐度結晶器在提高熱流密度、拉速、鑄坯質量以及結晶器壽命等做了報到。

在研究銅板錐度對傳熱的影響時,最常用的方法在銅板上安裝熱電偶,R.B.Mahapatra首次采用了這種方法[14]。根據(jù)熱電偶測溫結果,所計算熱流密度。

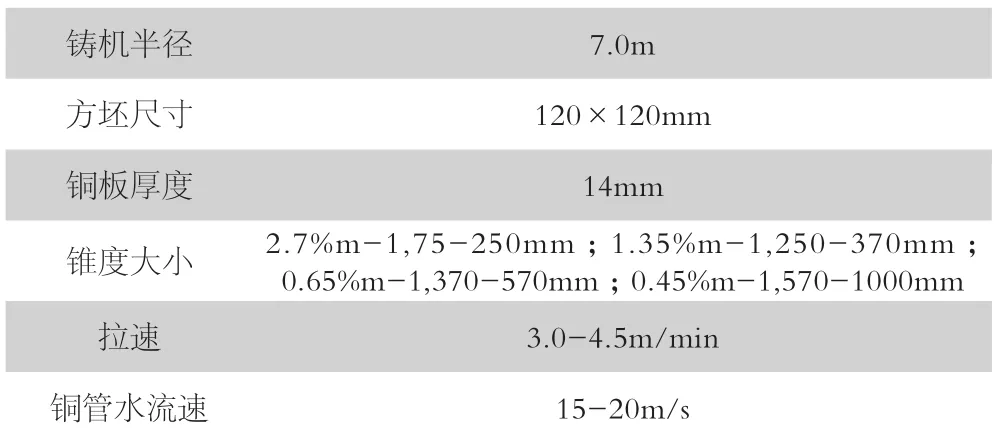

C.Chow等,采用在結晶器銅板上安裝了熱電偶的方法,系統(tǒng)研究了多錐度結晶器和普通結晶器的區(qū)別,多錐度結晶器的一些參數(shù)如下[15]:

表1 連鑄結晶器參數(shù)

研究表明這種多錐度結晶器拉速達到了傳統(tǒng)結晶器的2.5倍,是已有的高拉速結晶器的1.5倍,平均熱流比傳統(tǒng)結晶器高45%。

拉速最高可以達到4.5m/min。徐火軍[16]對于鉆石結晶器在武鋼一煉廠的應用情況做了介紹,總結了鉆石結晶器的以下優(yōu)點:

(1)鉆石結晶器傳熱效率比普通結晶器提高20%。

(2)坯殼外形整潔,邊角光滑且沒有裂紋出現(xiàn)。

(3)結構剛性好,熱機械性能穩(wěn)定。

(4)銅管耐磨性能良好且壽命長。

徐火軍也對鉆石結晶器的缺點進行了說明,與普通管式結晶器相比,鉆石結晶器安裝、調整較復雜。Park J K[17]、El-Bealy[18]等,也是從錐度結晶器對于提高拉速、坯殼質量等方面進行了說明。

4 特殊類型結晶器

原有的單錐度結晶器、多錐度結晶器以及拋物線錐度結晶器幾乎沒有關注坯殼角部情況。

由于坯殼角部二維傳熱的特性,如果熱流和坯殼其它部位相等,會造成角部溫度過低,角部坯殼變黑,熱應力增大,容易形成裂紋。

如果角部熱流遠低于其它部位,會造成角部溫度過高,容易拉漏。

綜合上述情況,結晶器的研究設計者,提出了一些解決角部問題的新型結晶器。

4.1 鉆石結晶器

鉆石結晶器是VAI公司推出的一種高效連鑄方坯結晶器,又稱為DIAMOLD。

VAI采用拋物線錐度,且總錐度比常規(guī)結晶器要大,拋物線錐度更好地與坯殼凝固收縮相匹配,增加了傳熱熱流密度同時坯殼也均勻生長。

為了減小角部拉坯阻力,鉆石結晶器在距頂部300mm~400mm以下的腳部區(qū)域錐度為零,而且越往下,角部無錐度區(qū)域越大。

結晶器銅管加長至1000mm,這樣在同樣拉速的條件下使坯殼在結晶器內部的時間更長,出結晶器坯殼厚度加大,最終使提高拉速成為可能。

4.2 凸型結晶器

凸型結晶器是康卡斯特公司推出的一種高效方坯結晶器技術,又名Convex結晶器。

凸型結晶器的基本特征是[19]∶結晶器上部內腔銅壁面向外凸出,兩壁面夾角大于90ο,沿著拉坯方向逐漸變?yōu)槠矫妫吹姐~管出口處內圓角又恢復到90ο。

凸型結晶器在彎液面以下位置由于角部夾角大于90ο,因此弱化了二維傳熱,使角部冷卻速度和中心位置同步,而不至于產生角部溫度過低現(xiàn)象,在出口處又重新恢復方形,保持坯殼原有形狀。

4.3 自適應結晶器

意大利達涅利公司開發(fā)了自適應結晶器。自適應結晶器與傳統(tǒng)結晶器的不同之處主要在水套位置,自適應結晶器的冷卻水套分為多個區(qū)域,各個區(qū)域相互獨立,不同區(qū)域采取不同的冷卻水量和水壓力。

在拉坯過程中,結晶器倒錐度可以由水壓控制,水壓大時,錐度較大,水壓小時,錐度小,同時在角部采用非強冷方式。

設計思路是通過調節(jié)結晶器水縫內的水壓,使結晶器的倒錐度適應鋼液在凝固過程中的收縮,消除坯殼與結晶器壁面間的氣隙,傳熱效率大幅度增加,結晶器出口處坯殼厚度增加。

5 銅板錐度設計討論和發(fā)展趨勢

5.1 銅板錐度設計討論

5.1.1 鋼水靜壓力對錐度的影響

在通過數(shù)值模擬技術研究結晶器錐度的過程中,在不考慮鋼水靜壓力的情況下得出的收縮曲線在橫向上基本相同,角部位置稍微偏大;而在考慮鋼水靜壓力的模擬中,表面中心位置基本沒有收縮,角部及偏角部有一定收縮。

在不考慮鋼水靜壓力模擬設計銅板錐度時,錐度曲線可能過大,坯殼會受到銅板的壓力,從而是表面產生裂紋;在考慮鋼水靜壓力設計銅板錐度時,中心位置由于受到鋼水靜壓力的作用,坯殼發(fā)生變形,坯殼中心位置同樣可能會產生裂紋。因此,在設計結晶器時應充分考慮這一點。合適的結晶器錐度應該在滿足高拉速的前提下,生產出高質量的鑄坯。

5.1.2 銅板角部位置

由于角部位置的復雜性,很多學者往往忽略了銅板角部位置的設計。

Park J K模擬研究坯殼角部的熱力學狀況,認為角部氣隙的形成是因為銅板線性錐度不足,并研究了不同角部倒角大小對角部裂紋的影響。

但AVI在鉆石結晶器的設計中,人為地減少了角部錐度,在距彎月面300mm一下角部沒有錐度。因此,對于銅板角部位置還有待研究。

5.2 銅板錐度設計發(fā)展趨勢

合適的結晶器錐度可以提高拉坯速度,改善鑄坯質量,延長結晶器的使用時間等優(yōu)點。結晶器錐度經歷了由原來的單錐度到多錐度,再到現(xiàn)在的拋物線錐度,以及一些特殊類型結晶器。

由于坯殼在結晶器內的生長與時間t的根號次方呈正比,因此理想錐度曲線為拋物線形式,未來拋物線錐度將是結晶器銅板設計的發(fā)展趨勢。

在確定錐度的方法中,數(shù)值模擬技術有待發(fā)展,比如考慮連鑄保護渣的流動性、水口鋼液流動等,從而獲得較為精確的氣隙尺寸和錐度尺寸。在以往的結晶器銅板設計中,很多只考慮了縱向(拉坯方向)錐度,對于在橫向上的尺寸變化僅僅局限于角部,而在實際中,坯殼在橫向上的收縮大小是不相等的,因此,帶有橫向和縱向錐度的結晶器將是未來研究的方向。

[1]Meng X,Zhu M.Thermal behavior of hot copper plates for slab continuous casting mold with high casting speed[J].ISIJ internat ional,2009,49(9):1356-1358.

[2]Vynnycky M.An asymptotic model for the formation and evolution of air gaps in vertical continuous casting[J].Proceedings of the Royal Society A:Mathematical,Physical and Engineering Science,2009,465(2105):1617-1632.

[3]Vynnycky M.Air gaps in vertical continuous casting in round moulds[J].Journal of Engineering Mathematics,2010,68(2):129-150.

[4]Chow C,Samarasekera I V.High speed continuous casting of steel billets:Part 1:General overview[J].Ironmaking&steelmaking,2002,29(1):53-60.

[5]蔡開科.澆注與凝固[M].北京:冶金工業(yè)出版社,1987.

[6]張家泉,錢宏智.結晶器銅管拋物線型連續(xù)錐度設計系統(tǒng)[J].連鑄,2005,5:015.

[7]張洪波.方坯連鑄連續(xù)錐度結晶器的設計與選擇[J].煉鋼,1999,15(1):42-46.

[8]Mizikar E A.Mathematical heat transfer model for solidification of continuously cast steel slabs[J].AIME MET SOCTRANS,1976,239(11):1747-1758

[9]Lait J E,Brimacombe J K,Weinberg F.Mathematical modeling of heat flow in the continuous casting of steel[J].Ironmaking Steelmaking,1974,1(2):90-97.

[10]Grill A,Brimacombe J K,Weinberg F.Mathematical analysis of stresses in continuous casting of steel[J].Ironmaking Steelmaking,1976,3(1):38-47.

[11]Sorimachi K,Brimacombe J K.Improvements in mathematical modelling of stresses in continuous casting of steel[J].Ironmaking Steelmaking,1977,4(4):240-245.

[12]Moitra A,Thomas B G,Zhu H.Application of a Thermo-Mechanical Model for Steel Shell Behavior in Continuous Slab Casting[C]//76 th Steelmaking Conference.1993:657-667.

[13]Kozlowski P F,Thomas B G,Azzi J A,et al.Simple constitutive equations for steel at high temperature[J].Metallurgical Transactions A,1992,23(3):903-918.

[14]Mahapatra R B,Brimacombe J K,Samarasekera I V.Mold behavior and its influence on quality in the continuous casting of steel slabs:Part II.Mold heat transfer,mold flux behavior,formation of oscillation marks,longitudinal off-corner depressions,and subsurface cracks[J].Metallurgical transactions B,1991,22(6):875-888.

[15]Chow C,Samarasekera I V,Walker B N,et al.High speed continuous casting of steel billets:Part 2:Mould heat transfer and mould design[J].Ironmaking&steelmaking,2002,29(1):61-69.

[16]徐火軍.鉆石結晶器的特點及應用分析[J].連鑄,2001,5.

[17]Park J K,Li C,Thomas B G,et al.Analysis of thermomechanical behavior in billet casting[C]//ELECTRIC FURNACE CONFERENCE.2002,60:669-686.

[18]El-Bealy M O.Mold Thermo-Mechanical Rigidity Criterion for Surface Quality of Continuous Casting of Steel[J].Energy,2013,1:1.

[19]盛義平,厲金強,孫奇娜.方坯連鑄高拉速結晶器設計[J].重型機械,2005,1-2.