某鋼廠連鑄機鑄坯冷卻系統優化改造與應用

王東升

(山鋼集團日照有限公司,山東日照276805)

0 引言

某鋼廠連鑄機主要定位于生產普碳鋼鑄坯,為追求高附加值產品,該連鑄機需進行優鋼產品的生產。但由于鑄機鑄坯冷卻系統設計配置較低,設備運行不良,鑄坯缺陷出現率較高,無法滿足優鋼的生產要求。因此,急需對該連鑄機鑄坯冷卻系統進行升級改造,使該連鑄機具備優鋼產品的生產能力。

1 連鑄機冷卻系統主要概況

該連鑄機的連鑄坯二次冷卻采用水噴霧的模式,在該種模式下鑄坯的局部冷卻強度相對較大,連鑄坯的溫度波動達到200~300℃,導致連鑄坯的熱應力較大。另外,該連鑄機的二次冷卻噴淋集管支撐采用的是鋼管懸臂式結構,剛度和強度相對較低,極易出現變形。

該連鑄機的二次冷卻配水方式采取的是靜態配水方式,具體為:采取人工配水和自動配水的比例控制,二次冷卻段各區的配水量與連鑄坯的拉速成一定的比例關系。該模式簡單地考慮了影響配水流量的因素——鋼種成分和鋼水過熱度兩個方面,即根據這兩個因素確定各冷卻段的基本配水量,并將所有的設計參數存儲在PLC當中,且不能實現在線修改。

2 存在的主要問題

(1)結晶器水縫不可調,四根噴淋集管之間沒有關聯性,易變形,難以調整,足輥調整困難,并且調整幅度有限,大多數情況下已不能保證弧度的要求。

(2)連鑄機二次冷卻段局部冷卻強度相對較大,造成連鑄坯熱應力大,導致鑄坯極易出現各種質量缺陷。另外,該連鑄機的二次冷卻噴淋集管支撐采用的是鋼管懸臂式結構,極易出現變形,造成噴淋集管相對位置的改變,從而導致對中性變差,連鑄坯的冷卻效果進一步地惡化,對鑄坯質量產生嚴重的影響。

(3)該連鑄機當初的設計主要是針對普鋼產品生產,采用的是靜態配水,為確保該連鑄機同時具備生產優鋼與普鋼的能力,需采用優鋼與普鋼配水模式分別控制的模式。

3 改造方案

3.1 結晶器高效化改造

在使用過程中該連鑄機結晶器暴露出以下問題:

(1)結晶器水套上口不固定,調整困難,造成水套與銅管間的間隙不均勻,保證不了結晶器足夠、均勻的冷卻效果,影響坯殼的生成。而冷卻效果達不到正常要求的部位,會造成連鑄坯坯殼凝結的厚度小、強度低,無法承受鋼水的靜壓力,這些地方極易出現漏鋼事故。

(2)結晶器內水套為焊接加工,水縫不可調,水套的加工誤差是造成水縫不均偏差的主要原因,其再次加重了冷卻的不均勻性,導致在結晶器內的鑄坯坯殼形成厚度差異,由于受到鋼水靜壓力的影響,連鑄坯易于出現質量缺陷。

(3)結晶器足輥采用偏心銷軸與足輥滑動連接的方式,通過旋轉銷軸來調整對弧。這種結構型式造成各排足輥調整困難,并且調整幅度有限,大多數情況下已不能保證弧度的要求。同時,在使用過程中,鋼渣等雜物易侵入銷軸與足輥的配合面,造成足輥不轉,在此種情況下,拉坯阻力增大,故易出現漏鋼及鑄坯表面擦傷等質量缺陷。

(4)零段噴淋集管采用的是方管結構,該型式僅靠底座固定,四根噴淋集管之間沒有關聯性,易變形,難以調整,達不到應有的冷卻效果。

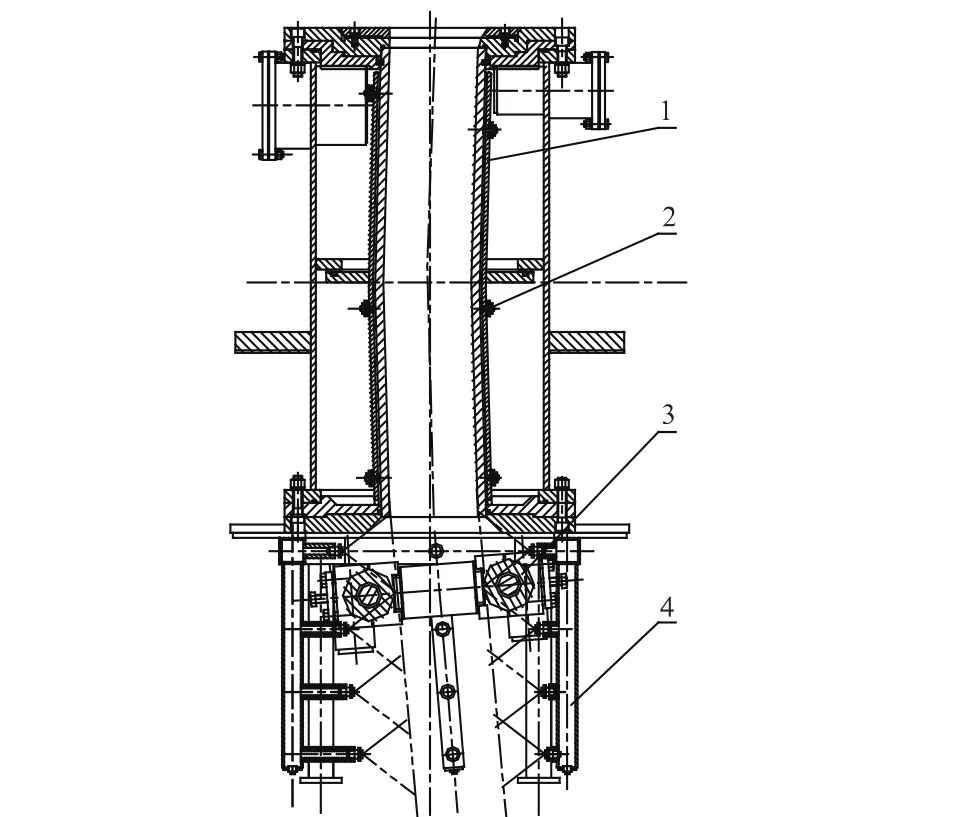

針對以上結晶器的設計缺陷,在現有結晶器的基礎上無法進行改造,必須進行整體設計改造,如圖1所示。

圖1 改造后結晶器示意圖1—水套 2—水縫調節螺栓 3—足輥裝配 4—噴淋集管

具體改造方案如下:

(1)為減少相關改造費用及保證安裝精度,結晶器安裝尺寸保持不變。

(2)水套及水套固定方式改造:水套由原來焊接加工改為整體擠壓成型,實踐證明,整體擠壓式水套有變形量小、仿弧性好的特點,能夠有效滿足精度要求;在水套上設計一定位法蘭,與上下口法蘭一起對水套實現精確定位和固定,同時提高了水套剛度,可以很好地保證與銅管間水隙均勻,保證對銅管的均勻冷卻;同時,此種方式可減少在結晶器維修工程中的水縫調整工作。

(3)足輥裝配改造:每個弧面上的足輥由框架連為一體,足輥與銷軸通過自潤滑耐磨軸套聯結,保證轉動靈活;足輥弧度的調整通過旋轉足輥支架上與足輥架連接的不銹鋼定位調整螺栓來實現,調整范圍大,并且調整起來更加方便快捷。

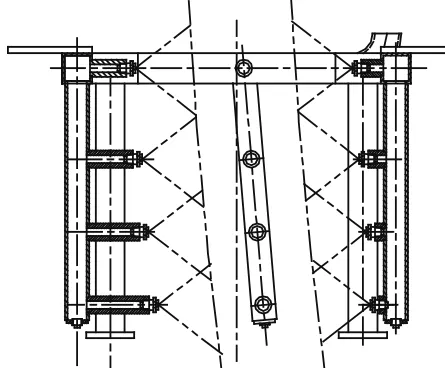

圖2 環管式足輥噴淋集管示意圖

(4)足輥噴淋集管采用環管式結構,如圖2所示,將各噴淋集管聯為整體,此種結構型式剛度及強度較好,不易出現變形,在維修過程中通常情況下不用做調整,在生產過程中能夠保證冷卻效果。

(5)結晶器加設存放支架,既可實現結晶器直接落地,減小了結晶器存放空間;又可對足輥噴淋集管進行防護,避免撞擊對噴淋集管的損壞。

3.2 二次冷卻系統研究應用

針對二次冷卻系統設計缺陷,特進行如下優化改造:

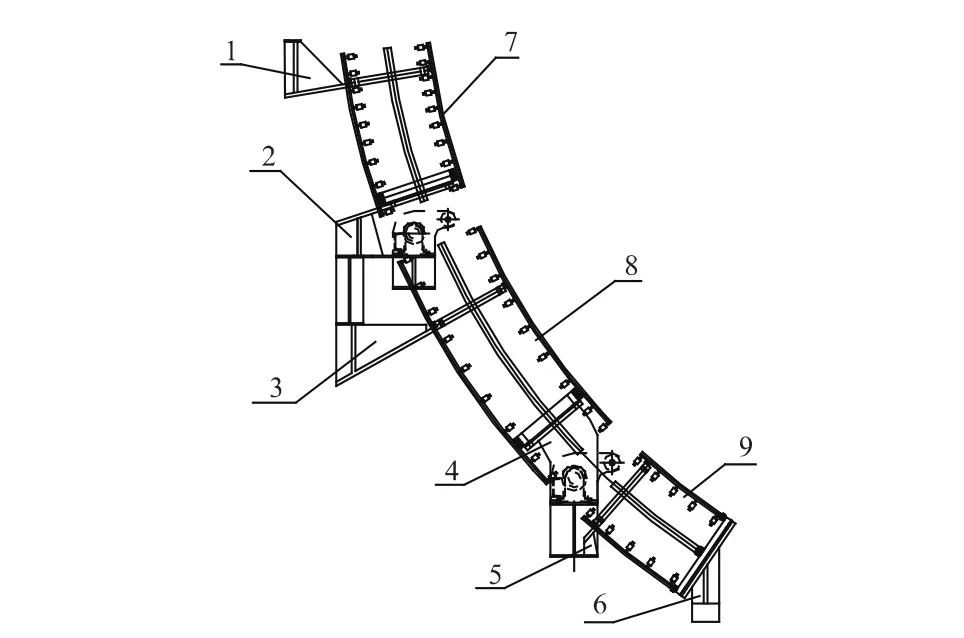

(1)對該連鑄機的二次冷卻系統重新進行優化設計,如圖3所示,采用氣—水霧化冷卻的方式;同時,在原設計的基礎上增加第三段噴淋集管,以保證對連鑄坯的冷卻效果。

圖3 改造后二次冷卻系統示意圖1—Ⅰ段上固定支座 2—Ⅰ段下固定支座 3—Ⅱ段上固定支座4—Ⅱ段下固定支座 5—Ⅲ段上固定支座 6—Ⅲ段下固定支座7—Ⅰ段噴淋集管 8—Ⅱ段噴淋集管 9—Ⅲ段噴淋集管

(2)重新優化設計改造噴淋管固定支座:水及壓縮空氣的接入由噴淋管的中間位置改到下部,噴淋管的連接方式為上部通過定位銷與固定支座連接,下部通過螺栓安裝與下支座的環管相連,此種連接方式能夠極大地改善噴淋管的對中性及穩定性。

(3)簡化管路配置:采用八邊形的方管通道結構的支撐環管,上下布置于固定支座上。在環管上各設置一個壓縮空氣及冷卻水進口,出口的設置分別與鑄坯的四個冷卻面相對應。此種設置能夠使管路得到有效的簡化,減少維修量。

(4)優化配水模型:根據連鑄機生產鋼種的不同,將鋼種分為優鋼和普通鋼種兩大類,針對兩類鋼種對配水的不同要求,分別設計兩路配水管道系統分開控制配水,采用氣動閥門分別進行控制。

3.3 動態配水模式研究應用

該連鑄機二冷配水模式在生產優鋼鑄坯時極易造成連鑄坯表面裂紋以及中心偏析、內部疏松等質量缺陷。針對國內外二冷配水系統制約優鋼鑄坯質量的技術難點,結合該連鑄機的產品、設備和工藝特點,對該連鑄機二次冷卻配水的控制模型及調節控制系統進行研究,從優鋼鑄坯的凝固特性、水量優化控制等方面提高優鋼鑄坯表面質量和內部質量,提高生產自動化程度。

(1)二冷配水調節裝置改造:根據二次冷卻配水的模型,對各冷卻段的調節閥門進行優化改造,以使能夠對各段的調節閥門進行二級控制,從而實現二次冷卻水的高精度控制調節。充分考慮優、普鋼產品對二冷水量的不同需求,解決因二冷水流量波動大造成的鑄坯質量缺陷,將生產優鋼和普鋼產品各冷卻段的調節閥實施并聯連接,即優鋼使用新增調節閥,普鋼使用原配調節閥,分別滿足優鋼和普鋼產品生產的需要。

(2)水量優化控制:建立二次冷卻水動態控制模型。根據坯殼生產后在連鑄機中經歷的時間,即以鑄坯的“坯齡”作為對鑄坯冷卻的基本水量控制參數,在鑄坯拉速波動等非穩定狀態下生產時,不再以鑄坯拉速作為配水流量的直接決定因素,而是以坯齡反映鑄坯需要的冷卻趨勢及所需配水量。

4 應用效果分析

(1)結晶器高效化改造并成功應用,使結晶器各零部件調整、更換更加方便,降低了維修量和勞動強度;同時使結晶器水套能夠滿足生產工藝要求,改善了鑄坯冷卻效果,降低了漏鋼事故出現的可能性,有利于鑄坯質量的全面提升。

(2)通過對二次冷卻系統的研究與成功應用,改善了鑄坯質量,降低了維修成本。改造后噴淋集管的對中精度滿足了連鑄機的使用要求,連鑄坯質量明顯得到改善;二冷室內管路優化后,故障點明顯減少,維修成本降低;工藝換方時間減少,大量了節約了人力、物力。

(3)配水模式的研究與成功運用,使該連鑄機具備了生產優鋼及普鋼的能力,為優鋼鑄坯質量的提升提供了保障。

5 結語

連鑄機冷卻系統的優化改造與應用項目解決了之前在生產中暴露出的技術難題。通過對結晶器、二次冷卻系統、配水模式等方面的適應性改造,成功解決了該連鑄機鑄坯冷卻系統存在的問題,使連鑄坯的冷卻效果得到了有效改善,滿足了生產工藝要求,同時也使維修量和勞動強度得到了降低,為連鑄坯質量的穩定提升提供了有力保障,使該連鑄機具備了生產優鋼的能力。

[1]汪海濤.冶金機械設計手冊[M].香港:中國科技文化出版社,2006:1088-1097.

[2]陳家祥.連續鑄鋼手冊[M].北京:冶金工業出版社,1995:485-503.