單組分聚氨酯炮孔填塞材料研制與特性分析

(中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京100081)

在工程爆破中,炮孔封堵發揮著重要作用,其能保證炮孔內炸藥充分反應,延長爆生氣體作用時間,降低單位體積巖石炸藥的消耗量,從而有效提高爆破施工質量和效率[1]。目前一些隧道掘進爆破仍采用不堵塞爆破,靠增加炸藥量來代替堵塞材料,這不僅影響爆破效果、增加爆破成本,而且爆破有害效應嚴重[2]。我國《爆破安全規程》以及鐵路、公路、水利水電等領域鉆爆施工技術規范均明確要求炮孔均應進行良好填塞[3]。炮孔封堵物質種類繁多,如沙子、巖石粉、粘土、速干水泥等[4],但均存在不足之處,如不便獲取、操作繁瑣、勞動量大、成本高等,直接影響到爆破填塞實施情況。炮孔填塞物在炮孔中的運動可分為兩個過程:沖擊波壓縮填塞物過程;填塞物受爆生氣體作用向外移動過程[5]。爆生氣體泄出必須克服填塞物的慣性阻力以及與炮孔巖壁之間的黏結力和摩擦阻力,故炮孔填塞效果與填塞材料的物理力學性質如填塞材料的密度、強度、彈塑性、摩擦阻力或黏結力等有很大關系。從安全角度考慮,填塞材料應具備無毒、阻燃、不影響火工品穩定性和準爆性的特性;從應用角度考慮,填塞材料需具備易獲取,操作簡便快捷的特點。

聚氨酯泡沫是一種重要的高分子材料,具有比強度高、黏結力強、緩沖吸能、制備方便、性能穩定等特點[6],是較為理想的炮孔填塞材料。聚氨酯材料分為單組份和雙組份兩種。傳統單組份聚氨酯材料噴出后,與環境中的水反應緩慢,反應放熱少,溫升比較低,一般表干需4~5 h,完全固化需24 h以上,強度上升緩慢,無法滿足炮孔填塞的需要。雙組分聚氨酯材料可實現快速表干和固化,完全固化只需20~30 min,但反應溫度過高,材料中心溫度達100℃以上。文獻[7]采用雙組份聚氨酯材料測試了聚氨酯封孔材料的放熱性,受用量、環境溫度等的影響,反應過程中溫度達112℃,采用其炮孔填塞存在一定的危險性。雙組份材料快速固化伴隨著劇烈的反應放熱,降低雙組分聚氨酯材料在快速固化過程中的放熱就目前的技術還很難實現。鑒于此,筆者采用添加微膠囊包覆催化劑的方法,研制單組分聚氨酯炮孔填塞材料,且對其特性進行分析,以期加快單組份聚氨酯材料的固化速度,縮短其固化時間,使其滿足炮孔填塞的需求。

1 單組分聚氨酯炮孔填塞材料的研制

1.1 實驗原料

制備單組份聚氨酯材料的主要原料為聚酯多元醇、聚醚多元醇、發泡劑、泡沫穩定劑、阻燃劑和多異氰酸酯,參考文獻[8-9],各組分基礎配比如表1。常規的單組份聚氨酯材料固化時間長,要想加快其反應速度,需在材料中添加催化劑,選用的催化劑為N,N-二甲基環己胺(PC8),但直接加入催化劑,材料會在存放的罐體內發生反應,以致材料提前失效,縮短材料的保質期,故本研究提出微膠囊包覆催化劑方案。由于微膠囊膜的存在,材料在存放的過程中多元醇與異氰酸酯不反應,儲存穩定;使用過程中,材料被快速噴出,催化劑因表面微膠囊膜受剪切破壞而被釋放,可加快材料的固化速度。

1.2 材料的制備

主要原料配比保持不變,通過改變微膠囊包覆催化劑的添加量試制單組份聚氨酯材料,催化劑及主要原料配比如表1。首先將聚氨酯反應用的催化劑用膜材料進行微膠囊包覆,再加入聚酯多元醇、聚醚多元醇、泡沫穩定劑和阻燃劑;然后將其均勻混合,制得組合多元醇;按表1所示配方將組合多元醇、多異氰酸酯依次加入氣霧罐中,壓上閥門,再將發泡劑充入氣霧罐中,得到單組份聚氨酯材料,搖動混合1 min,放置24 h后測試產品性能。

表1 單組份聚氨酯材料的配方,gTab.1 Formulation of one component polyurethane,g

1.3 材料性能測試方法

1)最高反應溫度

采用JM222便攜式數字測溫儀測試研制材料的最高反應溫度,將探針插入材料內部,記錄反應過程中的最高溫度。

2)30 min抗剪強度

在尺寸為150 mm×150 mm×150 mm混凝土試件中心鉆取尺寸為Φ50 mm×150 mm孔洞,模擬炮孔,在孔洞內注入單組分聚氨酯材料,30 min后將多余的單組分聚氨酯材料切除,用尺寸為Φ50 mm×150 mm的圓柱體頂推單組分聚氨酯材料,借助MTS電子萬能試驗機測試推出力,如圖1所示。

圖1 抗剪強度試驗Fig.1 Shear strength test

按式(1)計算30 min抗剪強度。

式中:σ為抗剪強度,MPa;F為推出最大力,N;S為剪切面積,mm2。

3)30 min抗壓強度

將30 min抗剪試驗推出的單組分聚氨酯試樣,裁成尺寸為Φ50 mm×50 mm的圓柱體試樣,用MTS電子萬能試驗機按照《硬質泡沫塑料壓縮性能的測定》GB/T 8813—2008測試材料的抗壓強度,加載速率為5 mm/min。

4)體積膨脹倍率

單組分聚氨酯漿液的理論密度為1 050 kg/m3,體積膨脹倍率采用理論密度除以單組分聚氨酯材料的密度表示。

5)氧指數

采用《塑料用氧指數法測定燃燒行為第2部分室溫試驗》GB/T 2406.2—2009測試材料的氧指數。

2 實驗結果與分析

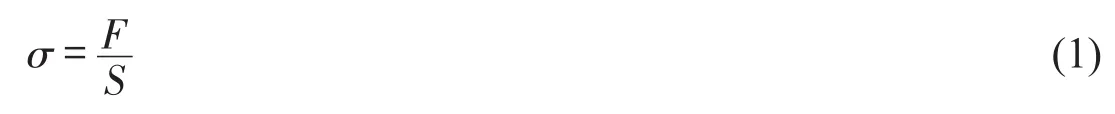

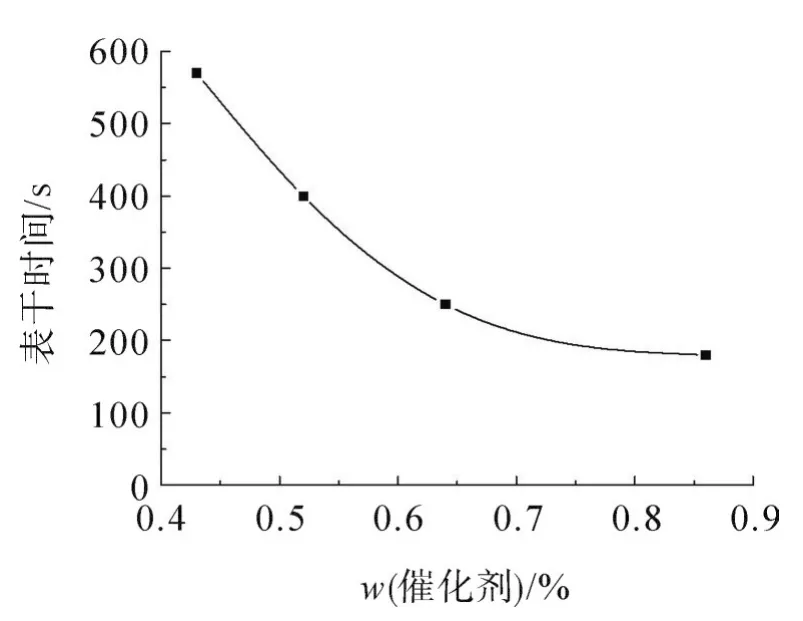

2.1 催化劑加入量對表干、固化時間的影響

圖2,3分別為催化劑加入量對單組分聚氨酯材料表干和固化時間的影響。從圖2,3可知,微膠囊包覆催化劑加入量對材料的表干和固化時間影響較大,隨著催化劑含量的增加,固化和表干時間相應縮短。當催化劑的質量分數為0.64%時,表干和固化時間均大幅降低,表干時間為250 s,固化時間為24 min,與質量分數為0.43%的相比,表干時間降低了56.1%,固化時間降低了22.5%;而后隨著催化劑含量的增加,表干和固化時間繼續降低,但降幅明顯減小,說明催化劑含量增加到一定比例后,催化作用有限。綜上分析表明:采用微膠囊包覆催化劑的方法,縮短了材料的表干和固化時間,4種配方材料的表干時間為180~570 s,固化時間為21~31 min,均可滿足正常爆破的施工工藝要求。

圖2 表干時間隨著催化劑用量的變化情況Fig.2 Relationship between catalyst content and surface drying time

圖3 固化時間隨著催化劑用量的變化情況Fig.3 Relationship between catalyst content and curing time

2.2 催化劑加入量對反應溫度的影響

材料的反應溫度是衡量炮孔填塞材料的重要指標,溫度過高會對火工器材的性能產生影響,甚至出現安全質量事故。圖4為實驗測得的不同催化劑含量配方合成的單組分聚氨酯材料的最高反應溫度曲線。從圖4可以看出:催化劑質量分數低于0.52%時,其對反應溫度影響不大,最高反應溫度為19℃;當催化劑質量分數大于0.52%時,隨著催化劑含量的增加,最高反應溫度也加速升高;催化劑質量分數為0.64%時,最高反應溫度為20℃;催化劑質量分數為0.86%時,最高反應溫度升高到23℃。4種催化劑配方研制的單組分聚氨酯材料,最高反應溫度在19~23℃,均可確保其與炸藥、雷管接觸的安全性,根據《塑料導爆管》(WJ/T 2019—2004)[10],該溫度在導爆管最佳傳爆溫度范圍之內。

2.3 催化劑加入量對強度的影響

圖5為單組分聚氨酯材料30 min抗壓、抗剪強度與催化劑加入量的關系。由圖5可看出:催化劑質量分數為0.43%~0.86%時,材料30 min時的抗剪強度為0.14~0.16 MPa,30 min時的抗壓強度為0.20~0.23 MPa,材料的抗壓強度高于抗剪強度;隨著催化劑加入量增加,材料抗壓、抗剪強度逐漸增大,說明隨著催化劑含量的增加,反應加快,材料強度上升也隨之加快;但當催化劑質量分數超過0.64%,隨著添加量的增加,30 min抗剪強度變化不大,30 min抗壓強度增加幅度降低。常規炮泥的黏結抗剪強度0.09 MPa,對比可看出研制的單組分聚氨酯材料的黏結力明顯優于常規填塞材料。

圖5 材料強度隨催化劑用量的變化情況Fig.5 Relationshipbetweencatalystcontentand materialstrength

2.4 催化劑加入量對其他性能的影響

表2為4種不同催化劑含量下單組分聚氨酯材料的體積膨脹率和氧指數。由表2可看出,體積膨脹率均為30倍,氧指數均為26%,催化劑的加入量對材料的體積膨脹率和氧指數無影響。30倍的體積膨脹率可確保材料充滿炮孔填塞段,對無規則炮孔也能實現有效封堵,提高填充度。氧指數26%的材料為阻燃材料,故制備的單組分聚氨酯材料符合炮孔填塞用安全要求。

表2 4種配方聚氨酯材料的其他性能Tab.2 Other properties of 4 formulations of polyurethane materials

2.5 最佳配方的確定

分析檢測表明,研制的單組分聚氨酯材料具有單組份快速固化、受環境濕度影響小、溫升低、高阻燃性、高膨脹率、高黏結強度等優點。催化劑的加入量對材料的性能有改善作用,但改善至一定程度后隨著加入量的增加,改善效果逐漸減弱,從性能和經濟上綜合對比,微膠囊包覆催化劑添加的質量分數為0.64%更具優勢。因此選定配方3作為單組分聚氨酯材料制備的最優配方,且用以進行現場試驗。

3 單組份聚氨酯炮孔封堵作用機理分析

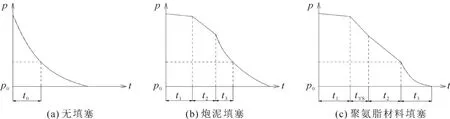

在鉆孔爆破中,如果孔口不填塞,高壓爆生氣體將迅速沖出炮孔,經過時間t0后,爆生氣體的壓力p將降到臨界壓力p0以下,如圖6(a);填塞爆破時,爆生氣體對巖石的總作用時間t=t1+t2+t3,t1為炮泥開始移動前所需的時間,t2為炮泥移出炮孔所需的時間,t3為炮泥沖出炮孔后爆生氣體有效作用時間,如圖6(b)。理論上,t遠大于無填塞時爆生氣體對巖石的作用時間t0,因此填塞對于爆破破巖很有利[11]。在爆生氣體作用下,由于波的作用在爆生氣體作用之前炮泥開始前移,因此t1與應力波在炮泥中的傳播速度有關,傳播速度越低,應力波由炮孔里端傳到外端孔口處的時間越長,在該時間段內受應力波作用,炮孔徑向的巖石破碎圈越大;t2和炮泥與孔壁的摩擦阻力有關,摩擦阻力越大,t2越長;t3為炮泥沖出炮孔后爆生氣體的有效作用時間,即壓力降低到使巖石無法破碎的臨界值時間,該時間與填塞材料或填塞與否無關。

聚氨酯為泡沫材料,在沖擊波作用下,硬質聚氨酯泡沫材料在壓縮強化前,有較長的應力應變屈服平臺和二次強化區,具很好的吸能特性。同時,被沖擊壓縮到與其相應的密實材料具同一終態比容或壓力時,聚氨酯所需的沖擊壓力和能量要高,其具有更大的抗變形破壞能力[12]。所以,在采用聚氨酯材料填塞炮孔時,爆生氣體對巖石的總作用時間t可分為4部分,除t1、t2、t3外,爆生氣體作用在填塞材料后,還有一個泡沫材料壓縮變形的過程,當泡沫材料被壓縮至一定密度才開始向外移動,該壓縮過程所需時間為tYS,即t=t1+tYS+t2+t3,如圖6(c)。由于聚氨酯材料密度遠小于炮泥,應力波在聚氨酯填塞材料中的傳播速度遠小于炮泥中的傳播速度,因此聚氨酯填塞情況下的t1大于炮泥填塞的t1;由于聚氨酯填塞材料的黏結力是炮泥的2~3倍,聚氨酯填塞材料被推出炮孔的阻力要大于炮泥的摩擦阻力,因此聚氨酯材料填塞情況下的t2也要大于炮泥填塞時的t2。綜合分析認為,采用聚氨酯泡沫材料填塞材料時,爆生氣體作用于巖石的時間比常規炮泥要長很多,從巖石破碎所需時間看,t2還未結束,即填塞體還未被推出,巖石已被完全破碎拋出。因此,從炮孔填塞作用機理上看,采用聚氨酯炮孔填塞材料對提高破巖效果更具優勢。

圖6 不同填塞情況下壓力隨時間變化曲線Fig.6 Curves of pressure versus time under different stemming conditions

4 現場試驗結果

將研制的單組份聚氨酯材料(配方3)在某隧道工程中進行現場應用試驗,全斷面炮孔填塞試驗情況如圖7。試驗過程中,操作人員只需單手按壓噴槍,按照導管長度向炮孔內填充聚氨酯發泡材料,填充操作簡捷,每孔填塞時間3~5 s,與傳統的炮泥填塞相比,因堵孔增加的工作量可基本忽略,效率提高90%以上。由于隧道環境潮濕,溫度略高于外界,材料完全固化時間在24~28 min,在完成臺車撤離、網路連接、人員撤離和警戒這段時間內,所有填塞材料完全固結,達到有效封堵。材料膨脹率較高,750 mL的材料可填塞35~40個炮孔,綜合成本相對較低;對不同形狀的炮孔都可實現充實、填塞,且能保證設計要求的填塞長度。填塞材料具有高反光性,在燈光的反射下,炮孔位置和填塞孔數一目了然,便于掌握填塞情況。爆后,在爆堆中收集到的聚氨酯填塞體如圖8。圖8表明:在巖石破碎時,填塞體未被高壓氣體沖出炮孔或發生剪切破壞,填塞有效;此外填塞體的形狀與填塞段炮孔形狀一致,完全耦合,填塞效果良好;填塞體與炸藥接觸端無燃燒發黑情況,說明材料在高溫高壓氣體作用下具有良好的阻燃性。

圖7 全斷面炮孔填塞試驗Fig.7 Full section blasting hole stemming test

圖8 聚氨酯填塞固化體Fig.8 Polyurethane cured body of stemming

5 結 論

采用微膠囊包覆催化劑的方法研制單組份聚氨酯炮孔填塞材料,分析催化劑用量對研制材料力學性能的影響,且對研制的炮孔填塞材料進行現場測試,得如下主要結論。

1)采用微膠囊包覆催化劑的方法制備的單組份聚氨酯材料,其固化時間縮短在30 min以內,可滿足正常爆破施工工序流程要求。

2)在主要原料配比不變的情況下,隨著微膠囊包覆催化劑含量的增加,表干、固化時間,30 min時抗壓強度、抗剪強度4個性能指標逐漸改善,但材料體積膨脹率和氧指數不受催化劑含量的影響。微膠囊包覆催化劑的最佳質量分數為0.64%,此時材料表干時間為250 s,固化時間為24 min,抗壓強度和抗剪強度分別為0.22,0.16 MPa,最高反應溫度為20℃,體積膨脹率為30倍,氧指數為26%。

3)與常規填塞材料炮泥相比,該材料具有緩沖吸能、黏結強度高等特性,從填塞機理上看能更好地延長爆生氣體的作用時間,是炮孔填塞的理想材料。

4)每孔填塞材料用時3~5 s,750 mL材料可填塞35~40個炮孔,操作簡便,相對成本較低;填塞材料具有高反光性,在燈光的反射下,炮孔位置和填塞孔數一目了然,便于掌握填塞情況。