氣基還原焙燒—弱磁選回收赤泥中鐵礦物試驗

張淑敏 袁 帥 韓躍新 李艷軍 劉 杰 尹 衡

(東北大資源與土木工程學院,遼寧 沈陽 110819)

赤泥是氧化鋁生產工業中的廢棄物,每生產1 t氧化鋁就會排放0.3~2.5 t赤泥,過去10 a在中國累積排放堆存的赤泥總量已超過2億t,而且現在仍以每年3 000萬t的速度增加[1-2]。堆存的赤泥破壞生態環境,造成大氣、土地、水源污染,危害人們健康。同時赤泥中的許多可利用組分也得不到合理利用,造成了資源的嚴重浪費[3]。赤泥呈現紅褐色主要是因為其中含有赤鐵礦、針鐵礦、褐鐵礦等鐵礦物。隨著國內優質鐵礦資源的消耗,可以考慮將赤泥作為二次資源進行鐵礦物綜合回收利用[4-5]。

現有研究表明采用常規選礦技術無法實現赤泥中弱磁性鐵礦物的有效回收,需開發創新技術進行鐵礦物綜合回收利用[6]。還原焙燒技術近年來獲得了一定的突破性進展,尤其是采用還原性氣體對鐵礦物進行還原,相比配碳等還原呈現出明顯優勢[7-9]。本文采用氣基還原焙燒處理赤泥,考察了焙燒溫度、焙燒時間、CO濃度等條件對焙燒效果的影響,為高效綜合利用赤泥中鐵礦物提供新的技術途徑。

1 試驗原料

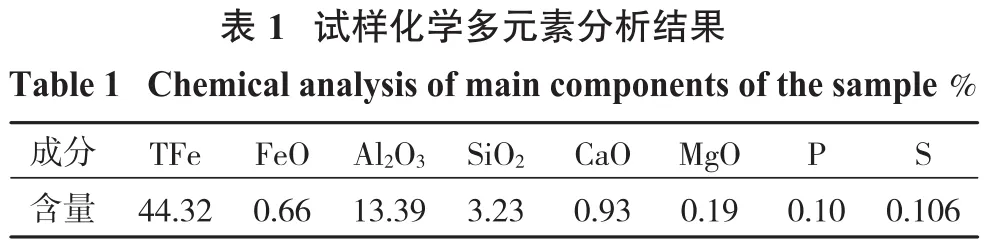

試驗所用原料為山東某赤泥預富集精礦,試樣化學多元素分析結果如表1所示。

?

從表1可以看出,試樣能夠回收的元素主要是鐵,有害元素硫、磷的含量很低,可以不考慮其影響;試樣鐵含量較高,鐵品位為44.32%,但亞鐵含量較低,Al2O3和SiO2的含量分別為13.39%和3.23%。

試樣XRD分析結果如圖1所示。

從圖1可以看出,試樣主要鐵礦物為赤鐵礦,脈石礦物主要為三水鋁石、勃姆石和石英。

試樣鐵化學物相分析結果如表2所示。

?

表2表明:試樣中鐵主要以赤(褐)鐵礦形式存在,赤(褐)鐵礦中鐵占全鐵的96.57%;磁鐵礦中鐵占全鐵的1.54%;碳酸鐵占全鐵的0.45%。由于試樣中赤鐵礦含量較高,導致赤泥采用常規選別方法難以獲得理想的分選指標,因此需進行還原焙燒將赤泥中的弱磁性鐵礦物轉變為強磁性礦物加以回收。

2 試驗方法

在管式爐中進行還原焙燒試驗,首先通入N2排凈爐內空氣,并將待焙燒物料給入爐內,待焙燒爐升溫至預定溫度,然后將一定濃度比例的N2和CO混合氣體給入爐內,進行預定時間的還原焙燒。待物料完成焙燒后,關閉加熱系統并停止通入還原氣體CO,繼續通入N2使焙燒物料冷卻至室溫,得到焙燒產品。將焙燒產品細磨后,在磁選管磁場強度為85 kA/m條件下進行弱磁選試驗,分選產品烘干后進行化驗分析。

3 試驗結果與討論

3.1 焙燒溫度對分選指標的影響

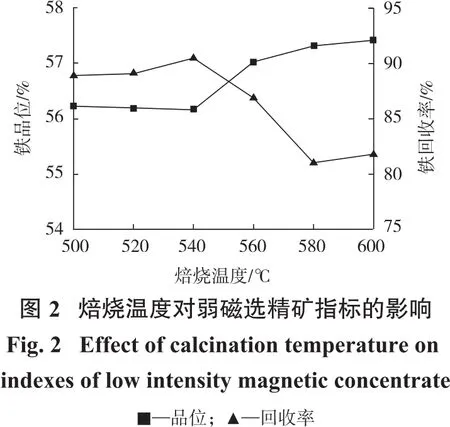

在焙燒時間為15 min,總氣體流量為500 mL/min,CO濃度為30%,焙燒溫度分別為500、520、540、560、580、600℃條件下,進行還原焙燒試驗。焙燒產品經水淬、烘干后,磨至-0.038 mm占57%,進行磁選管弱磁選試驗。焙燒溫度對弱磁選精礦指標的影響如圖2所示。

由圖2可知:焙燒溫度在500~540℃范圍內,隨著焙燒溫度的升高,磁選精礦鐵品位和回收率變化均不大,分別維持在56%和89%左右;焙燒溫度大于540℃時,鐵品位隨焙燒溫度升高逐漸提高,由56.19%上升到57.02%,鐵回收率隨焙燒溫度升高先降低后小幅提高,焙燒溫度為580℃時鐵回收率下降至81.01%,在焙燒溫度大于580℃后,鐵回收率隨焙燒溫度升高又小幅提高。焙燒溫度過低時,還原反應速度慢,部分赤鐵礦物不能充分還原成磁鐵礦,磁選精礦鐵品位較低,焙燒溫度超過560℃時,焙燒過程生成少量浮氏體使得鐵回收率降低[10]。綜合考慮,確定焙燒溫度為560℃。

3.2 CO濃度對分選指標的影響

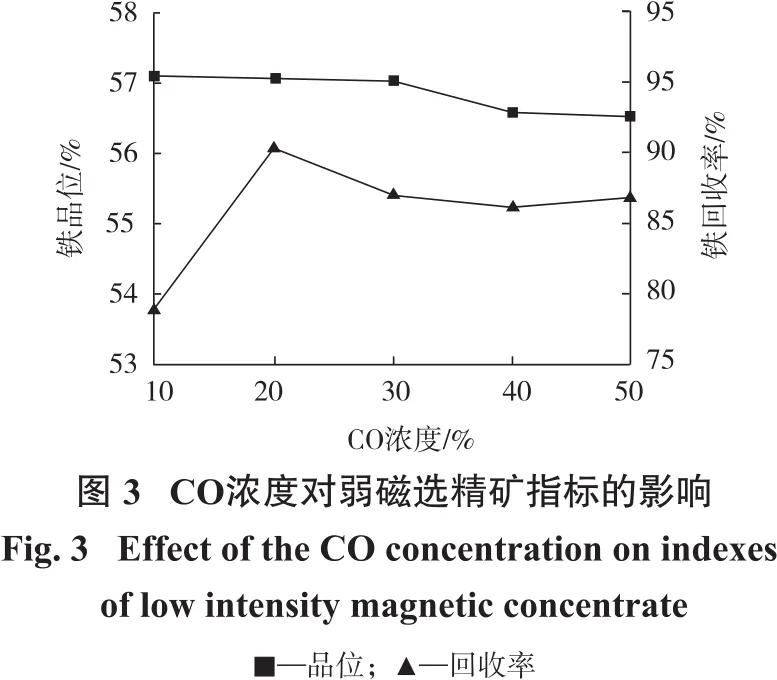

在焙燒溫度為560℃,焙燒時間為15 min,總氣體流量為500 mL/min,CO濃度分別為10%、20%、30%、40%、50%條件下,進行管式爐還原焙燒試驗。焙燒產品經水淬、烘干后,磨至-0.038 mm占57%,進行磁選管弱磁選試驗。CO濃度對弱磁選精礦指標的影響如圖3所示。

由圖3可知,當CO濃度從10%增加到20%時,鐵品位略有下降,回收率由78.88%提高到90.31%,隨著CO濃度的繼續提高,鐵品位和回收率均呈現下降趨勢。在還原劑用量不足10%時,還原劑用量太少,還原氣氛不夠,還原效果低,導致鐵精礦回收率不高,還原劑用量過量時,會有少量浮氏體和金屬鐵生成,易與脈石連生難以解離,導致鐵品位和回收率均有所下降[11]。綜合考慮,確定CO濃度為20%。

3.3 焙燒時間對分選指標的影響

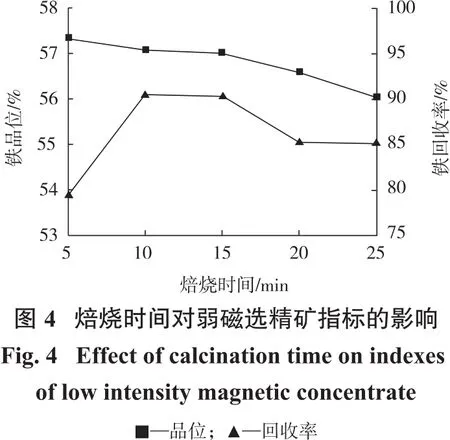

在焙燒溫度為560℃,總氣體流量為500 mL/min,CO濃度為20%,焙燒時間分別為5、10、15、20、25 min條件下,進行還原焙燒試驗。焙燒產品經水淬、烘干后,磨至-0.038 mm占57%,進行磁選管弱磁選試驗。焙燒時間對弱磁選精礦指標的影響如圖4所示。

由圖4可知:隨著焙燒時間的延長,鐵精礦品位呈現緩慢下降趨勢,回收率呈先上升后緩慢下降至平穩趨勢;當焙燒時間由5 min增加至10 min時,磁選精礦鐵品位從57.38%下降到57.10%,回收率由79.40%增至90.47%;焙燒時間由10 min增加至15 min,磁選精礦鐵品位和回收率變化不大,焙燒時間由15 min增加至25 min時,磁選精礦鐵品位和回收率均呈下降趨勢,其中鐵品位由56.95%下降到56.05%,回收率由90.31%下降到85.20%。這主要是因為,還原焙燒反應開始時,Fe2O3還原生成Fe3O4所需要的CO濃度較低,隨著還原焙燒時間的增長,Fe2O3的還原反應易于發生。但是還原焙燒時間大于10 min后會發生過還原反應,生成弱磁性的浮氏體,使得精礦的產率和回收率在10 min以后出現下降的趨勢。綜合考慮,確定焙燒時間為10 min。

3.4 總氣體流量對分選指標的影響

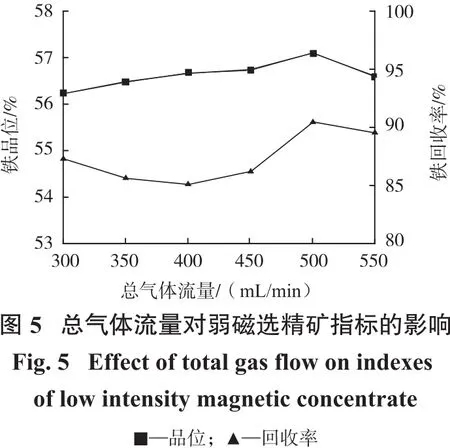

在焙燒溫度為560℃,焙燒時間為10 min,CO濃度為 20%,總氣體流量分別為 300、350、400、450、500、550 mL/min條件下,進行管式爐還原焙燒試驗。焙燒產品經水淬、烘干后,磨至-0.038 mm占57%,進行磁選管弱磁選試驗。總氣體流量對弱磁選精礦指標的影響如圖5所示。

結果表明,當總氣體流量由300 mL/min增大到500 mL/min的過程中,磁選精礦的品位總體呈現上升趨勢,由56.22%上升到57.10%;同時,當總氣體流量由500 mL/min增加到550 mL/min時,鐵品位和回收率均呈下降趨勢,鐵品位由57.10%下降到56.61%,回收率由90.47%下降到89.55%。綜合考慮,確定總氣體流量為500 mL/min。

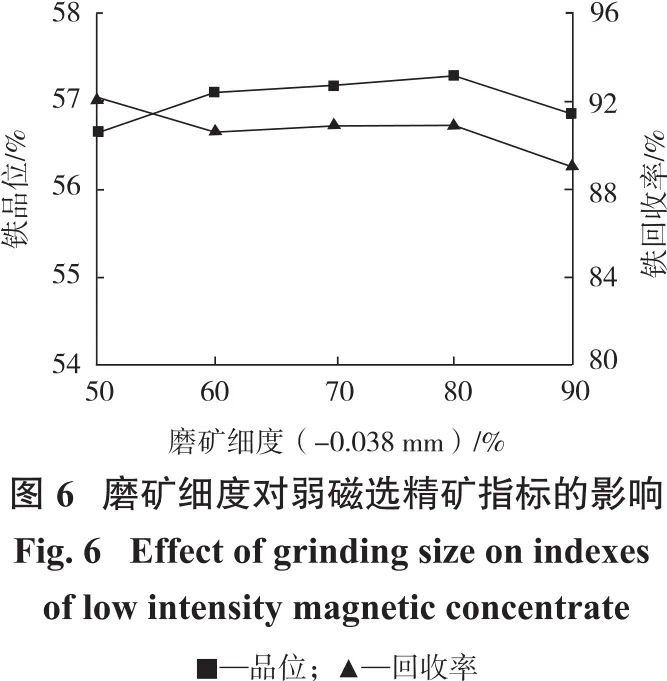

3.5 焙燒產品磨礦細度對分選指標的影響

在焙燒溫度為560℃,焙燒時間為10 min,CO濃度為20%,總氣體流量為500 mL/min的最佳還原焙燒條件下,進行管式爐還原焙燒試驗。焙燒產品經水淬、烘干后,分別磨至-0.038 mm占50%、60%、70%、80%、90%,進行磁選管弱磁選試驗。磨礦細度對弱磁選精礦指標的影響如圖6所示。

圖6結果表明:隨著磨礦細度的提高,精礦鐵品位先提高后下降,焙燒產品磨礦細度由-0.038 mm占50%提高至-0.038 mm占80%時,鐵品位由56.64%升高至57.27%,鐵回收率由92.09%下降至90.82%;當磨礦細度由-0.038 mm占80%提高至-0.038 mm占90%時,磁選精礦鐵品位由57.27%下降至56.84%,鐵回收率也逐漸降低。磁鐵礦的比磁化系數隨礦物顆粒粒度的減小而降低,導致磁鐵礦顆粒受磁力減小,細粒鐵礦物易進入尾礦中,降低了鐵回收率;同時粒度過細,磁團聚現象嚴重,脈石夾雜進入精礦,降低了精礦鐵品位。綜合考慮,確定磨礦細度為-0.038 mm占80%,此時鐵精礦鐵品位為57.27%、回收率為90.82%。

4 結論

(1)山東某赤泥預富集精礦鐵品位為44.32%,Al2O3和SiO2的含量分別為13.39%和3.23%,有害元素硫、磷含量很低。鐵元素主要以赤(褐)鐵礦形式存在,鐵在赤(褐)鐵礦中分布率為96.57%,脈石礦物主要為三水鋁石、勃姆石和石英。

(2)試樣在還原焙燒溫度為560℃、焙燒時間為10 min、CO濃度為20%、總氣體流量為500 mL/min條件下進行氣基還原焙燒,可以將大部分的弱磁性赤(褐)鐵礦轉變為強磁性的磁鐵礦,焙燒產品磨細至-0.038 mm占80%,在磁場強度為85 kA/m條件下進行弱磁選,可以獲得鐵品位為57.27%、回收率為90.82%的鐵精礦。還原焙燒技術能有效富集赤泥中的鐵礦物,在該類型資源的開發中有廣闊的應用前景。

[1] 李 冬,潘利祥,趙良慶,等.赤泥綜合利用的研究進展[J].環境工程,2014(S):616-618.Li Dong,Pan Lixiang,Zhao Liangqing,et al.Advance research of utilization technology of red mud[J].Environmental Engineering,2014(S):616-618.

[2] 朱 強,齊 波.國內赤泥綜合利用技術發展及現狀[J].輕金屬,2009(8):7-10.Zhu Qiang,Qi Bo.Development and status of red mud comprehensive utilization technology in China[J].Light Metal,2009(8):7-10.

[3]Liu Y,Zhao B,Yang T,et al.Recycling of iron from red mud by magnetic separation after Co-roasting with pyrite[J].Thermochimica Acta,2014(7):11-15.

[4] 孫永峰,董風芝,劉炯天,等.拜耳法赤泥選鐵工藝研究[J].金屬礦山,2009(9):176-178.Sun Yongfeng,Dong Fengzhi,Liu Jiongtian,et al.Technology for recovering iron from red mud by Bayer Process[J].Metal Mine,2009(9):176-178.

[5] 劉述仁,于站良,謝 剛,等.從拜耳法赤泥中回收鐵的試驗研究[J].輕金屬,2014(2):14-17.Liu Shuren,Yu Zhanliang,Xie Gang,et al.Study of recovering iron from Bayer red mud[J].Light Metal,2014(2):14-17.

[6] 王健月,崔衛華,張以河,等.拜耳法赤泥中鐵的強磁選預富集——深度還原—弱磁選試驗[J].金屬礦山,2016(1):64-68.Wang Jianyue,Wei Weihua,Zhang Yihe,et al.Iron recovering from Bayer Process red mud with high intensity magnetic pre-concentration-deep reduction-low intensity magnetic separation method[J].Metal Mine,2016(1):64-68.

[7] 韓躍新,孫永升,李艷軍,等.我國鐵礦選礦技術最新進展[J].金屬礦山,2015(2):1-11.Han Yuexin,Sun Yongsheng,Li Yanjun,et al.New development on mineral processing technology of iron ore resources in China[J].Metal Mine,2015(2):1-11

[8] 袁 帥,韓躍新,高 鵬,等.難選鐵礦石懸浮磁化焙燒技術研究現狀及進展[J].金屬礦山,2016(12):9-12.Yuan Shuai,Han Yuexin,Gao Peng,et al.Research status and development of suspension roasting for refractory iron ore[J].Metal Mine,2016(12):9-12.

[9]Chun T.Recovery of iron from red mud by high-temperature reduction of carbon-bearing briquettes[J].Journal of the Southern African Institute of Mining&Metallurgy,2017(4):361-364.

[10]黃蒙蒙,李宏煦,劉召波,等.低鐵拜耳法赤泥中回收鐵的實驗研究[J].礦冶工程,2017,37(1):92-95.Huang Mengmeng,Li Hongxu,Liu Zhaobo,et al.Recovery of iron from red mud with low iron content from Bayer Process[J].Mining and Metallurgical Engineering,2017,37(1):92-95.

[11]丁 沖,周衛寧,單志強,等.還原焙燒赤泥-綜合回收鐵鋁研究[J].礦冶工程,2016,36(5):103-106.Ding Chong,Zhou Weining,Shan Zhiqiang,et al.Recovery of iron and aluminum from red mud by reduction roasting[J].Mining and Metallurgical Engineering,2016,36(5):103-106.