復(fù)合材料加筋壁板長(zhǎng)桁蒙皮剝離失效分析

陳亞軍 /

(上海飛機(jī)設(shè)計(jì)研究院,上海201210)

0 引言

與金屬材料相比,復(fù)合材料具有很多優(yōu)點(diǎn),諸如比強(qiáng)度、比模量高,抗疲勞性能好、可設(shè)計(jì)性強(qiáng)等,目前已被廣泛應(yīng)用于波音787、A350等先進(jìn)機(jī)型的主承力結(jié)構(gòu)。復(fù)合材料加筋壁板是飛機(jī)上一種常用的結(jié)構(gòu)型式,通常由蒙皮與長(zhǎng)桁共固化或共膠接而成,由于重量輕、結(jié)構(gòu)效率高,廣泛應(yīng)用于翼面和機(jī)身等部位。但復(fù)合材料加筋壁板并不完美,在氣動(dòng)載荷作用下,加筋壁板彎曲變形,由于蒙皮與長(zhǎng)桁粘接部位剛度突然改變,在蒙皮與長(zhǎng)桁緣條之間容易發(fā)生脫膠,隨著載荷的增大,脫膠繼續(xù)擴(kuò)展,導(dǎo)致結(jié)構(gòu)的承載能力下降很快,最終危及飛機(jī)結(jié)構(gòu)的安全。因此,需要對(duì)壁板蒙皮與長(zhǎng)桁間的剝離強(qiáng)度進(jìn)行預(yù)測(cè),從而保證結(jié)構(gòu)安全。

國(guó)內(nèi)外許多學(xué)者對(duì)復(fù)合材料的剝離破壞機(jī)理進(jìn)行了深入地研究。Phillips等[1]通過(guò)有限元方法研究了復(fù)合材料加筋壁板在純彎載荷作用下的失效機(jī)理,發(fā)現(xiàn)長(zhǎng)桁端頭處層間剪應(yīng)力明顯集中,最終導(dǎo)致蒙皮長(zhǎng)桁界面滑移斷裂。段元欣等[2]通過(guò)CFRP/鋁合金剝離試驗(yàn)和三維有限元模型獲得了剝離應(yīng)力分布。孫啟星等[3]基于A(yíng)BAQUS有限元分析軟件中的粘接單元模擬筋條與蒙皮的分層擴(kuò)展,發(fā)現(xiàn)增大筋條斜削區(qū)的長(zhǎng)度可以延遲分層的起始。

本文通過(guò)ABAQUS有限元分析軟件,基于連續(xù)殼單元和Cohesive單元建立復(fù)合材料加筋壁板有限元模型,對(duì)蒙皮與長(zhǎng)桁在純彎載荷作用下的剝離過(guò)程進(jìn)行仿真,并采用面內(nèi)損傷準(zhǔn)則預(yù)測(cè)纖維與基體的損傷,通過(guò)層間損傷準(zhǔn)則預(yù)測(cè)蒙皮與長(zhǎng)桁的剝離強(qiáng)度。

1 失效準(zhǔn)則

在純彎載荷作用下,復(fù)合材料加筋壁板會(huì)產(chǎn)生損傷,主要包含面內(nèi)損傷與層間損傷這兩種損傷形式,其中,面內(nèi)損傷包括纖維拉伸斷裂、纖維壓縮斷裂、基體拉伸開(kāi)裂與基體壓縮開(kāi)裂這四種損傷模式,而層間損傷主要表現(xiàn)為分層失效。

技 術(shù) 研 究

1.1 面內(nèi)損傷

本文采用Hashin準(zhǔn)則[4]對(duì)復(fù)合材料壁板在載荷作用下所產(chǎn)生的面內(nèi)損傷進(jìn)行預(yù)測(cè)。該準(zhǔn)則包含四種損傷模式,分別為纖維拉伸、纖維壓縮、基體拉伸和基體壓縮,具體如下。

纖維拉伸(σ11≥0):

(1)

纖維壓縮(σ11<0):

(2)

基體拉伸(σ22≥0):

(3)

基體壓縮(σ22<0):

(4)

1.2 損傷演化準(zhǔn)則

(5)

式中:

1.3 層間損傷

在純彎載荷作用下,蒙皮和長(zhǎng)桁緣條容易出現(xiàn)脫膠,也可稱(chēng)為蒙皮與長(zhǎng)桁緣條間的分層,分層的起始與擴(kuò)展依靠Cohesive單元來(lái)預(yù)測(cè)。Cohesive單元的破壞過(guò)程包含損傷起始和損傷擴(kuò)展這兩個(gè)階段。其中,損傷起始階段采用平方名義應(yīng)力準(zhǔn)則預(yù)測(cè)分層的萌生,若名義應(yīng)力比的平方和達(dá)到1,則表明分層損傷的起始。而B(niǎo)K開(kāi)裂準(zhǔn)則用于損傷擴(kuò)展階段,用以預(yù)測(cè)分層的擴(kuò)展。具體如下。

平方名義應(yīng)力準(zhǔn)則[5]:

(6)

符號(hào)〈 〉是Macaulay bracket算子,定義如下:

BK開(kāi)裂準(zhǔn)則[5]:

(7)

式中,GIC和GIIC為臨界能量釋放率,η是與材料有關(guān)的系數(shù),本文取1.45。

2 有限元分析

2.1 試驗(yàn)簡(jiǎn)介

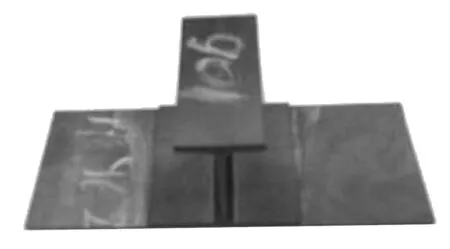

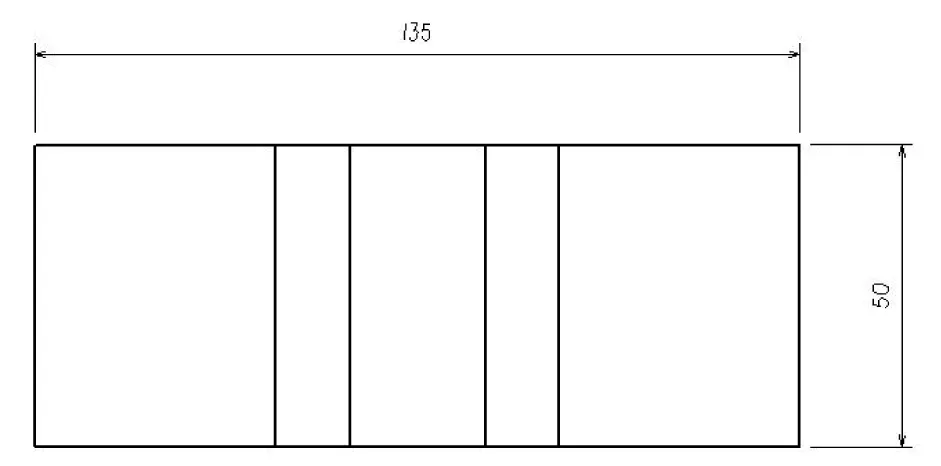

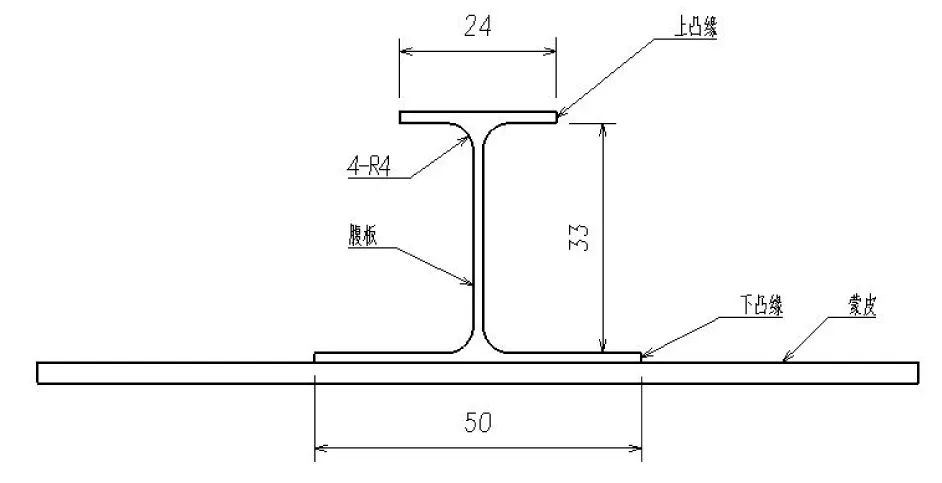

試驗(yàn)件包含A和B兩種構(gòu)型,數(shù)量各3件,試驗(yàn)件各部位的鋪層如表1所示,試驗(yàn)件如圖1所示,幾何尺寸如圖2~圖3所示。

表1 試驗(yàn)件各部位的鋪層

圖1 蒙皮長(zhǎng)桁試驗(yàn)件

圖2 試驗(yàn)件壁板幾何尺寸(單位:mm)

圖3 試驗(yàn)件長(zhǎng)桁截面幾何尺寸(單位:mm)

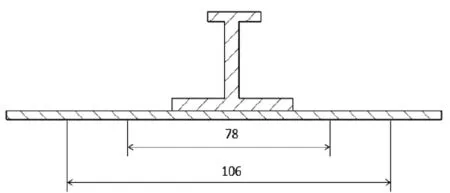

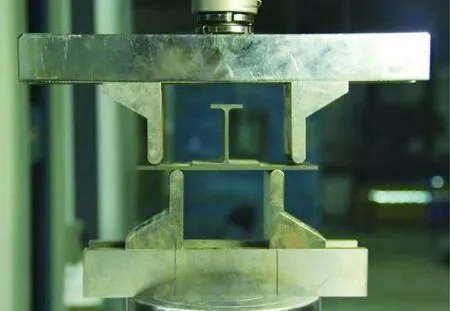

試驗(yàn)件的夾持與加載見(jiàn)圖4和圖5,試驗(yàn)加載采用四點(diǎn)彎的加載形式,通過(guò)上夾頭向下運(yùn)動(dòng),實(shí)現(xiàn)對(duì)試驗(yàn)件的加載。

圖4 試驗(yàn)件的夾持與加載位置(單位:mm)

圖5 試驗(yàn)件的夾持與加載

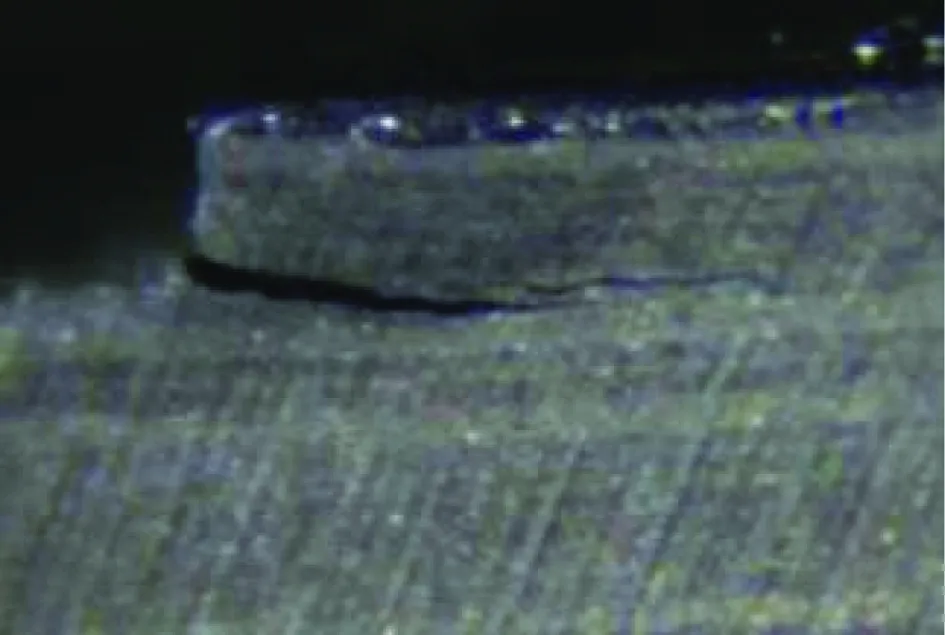

試驗(yàn)結(jié)果表明,蒙皮與長(zhǎng)桁下凸緣之間膠接面萌生脫膠損傷后,此時(shí)損傷區(qū)域小且未導(dǎo)致試驗(yàn)件彎曲剛度下降,繼續(xù)加載,當(dāng)載荷達(dá)到一定值時(shí),脫膠損傷進(jìn)入穩(wěn)定的擴(kuò)展階段,此時(shí),試驗(yàn)件剛度降低明顯,此時(shí)對(duì)應(yīng)的載荷即為脫膠載荷。兩種構(gòu)型的脫膠載荷如表2所示。破壞模式為蒙皮-長(zhǎng)桁下凸緣脫膠破壞,具體如圖6所示。

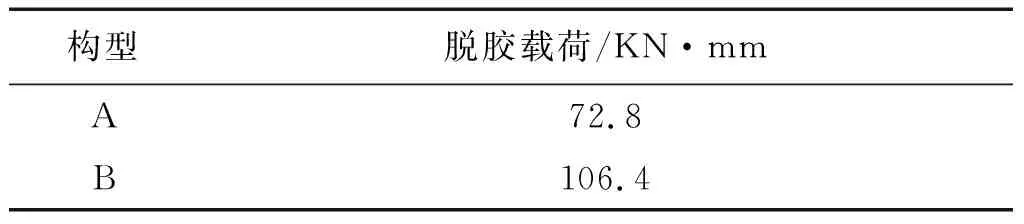

表2 試驗(yàn)脫膠載荷

圖6 蒙皮-長(zhǎng)桁下凸緣脫膠破壞

2.2 有限元建模

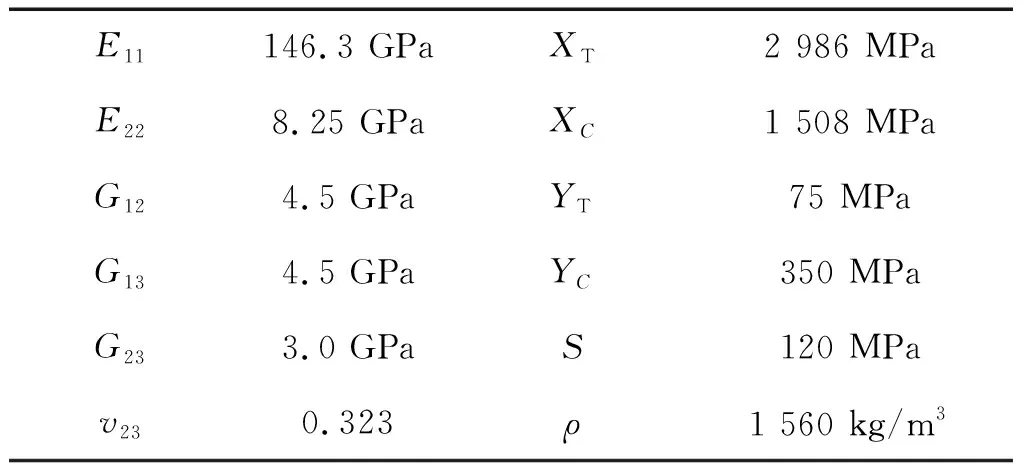

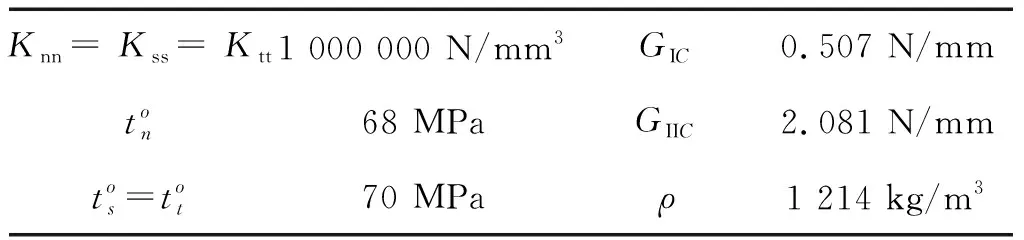

試驗(yàn)件蒙皮與長(zhǎng)桁均為復(fù)合材料層板結(jié)構(gòu),其材料性能參數(shù)見(jiàn)表3。蒙皮與長(zhǎng)桁均采用連續(xù)殼單元SC8R進(jìn)行模擬,長(zhǎng)桁腹板-下凸緣填充區(qū)采用實(shí)體單元建模,長(zhǎng)桁腹板與下凸緣之間(含R區(qū))、蒙皮與長(zhǎng)桁下凸緣之間的膠層則采用Cohesive單元COH3D8進(jìn)行模擬,其性能參數(shù)見(jiàn)表4。

表3 復(fù)合材料性能參數(shù)

表4 Cohesive單元性能參數(shù)

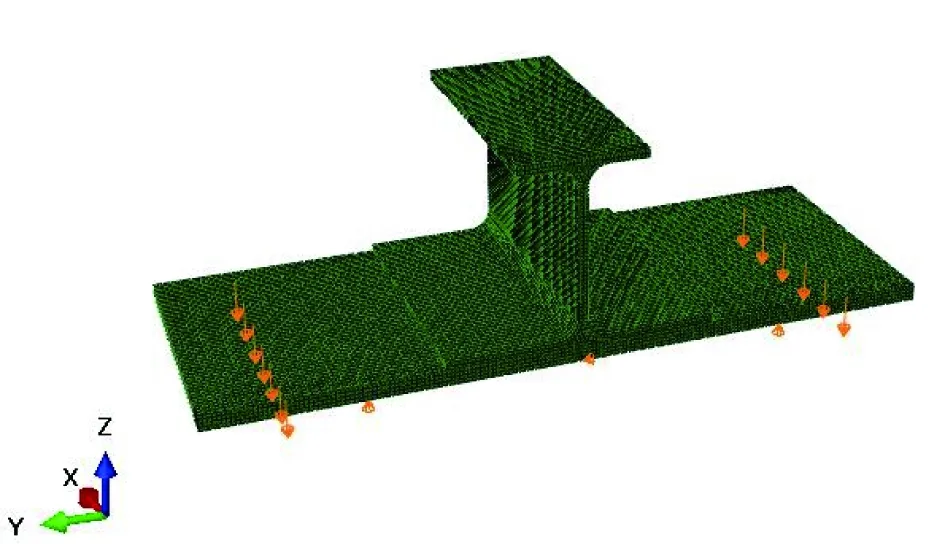

圖7為有限元模型,在該模型中,箭頭所在部位為Z向位移加載,支持部位約束Z向平移自由度,中間對(duì)稱(chēng)面處約束Y向平移自由度,并且約束中間對(duì)稱(chēng)面處中點(diǎn)的X向平移自由度。

為避免在計(jì)算過(guò)程中出現(xiàn)收斂問(wèn)題,本文對(duì)有限元模型采用非線(xiàn)性顯示動(dòng)態(tài)分析。

圖7 有限元模型

2.3 結(jié)果討論與分析

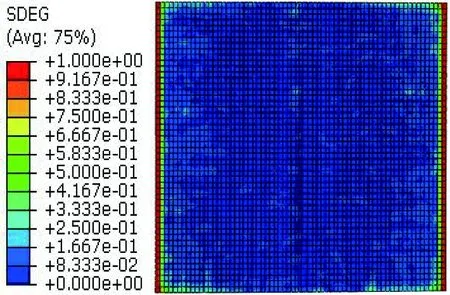

基于A(yíng)BAQUS有限元仿真平臺(tái)對(duì)復(fù)合材料壁板在純彎載荷作用下的破壞過(guò)程進(jìn)行模擬,發(fā)現(xiàn)蒙皮與長(zhǎng)桁下凸緣之間膠接面率先萌生損傷,此時(shí)損傷區(qū)域小且未導(dǎo)致試驗(yàn)件彎曲剛度下降,繼續(xù)加載,這種分層損傷沿著長(zhǎng)桁下凸緣向中間腹板擴(kuò)展,當(dāng)膠接面SDEG剛好達(dá)到1時(shí),表明分層損傷開(kāi)始進(jìn)入穩(wěn)定的擴(kuò)展階段,此時(shí),試驗(yàn)件剛度降低明顯,對(duì)應(yīng)的載荷即為脫膠載荷。

圖8和圖9分別為構(gòu)型A和構(gòu)型B蒙皮與長(zhǎng)桁下凸緣之間Cohesive單元SDEG達(dá)到1對(duì)應(yīng)的分層損傷,由圖可知,構(gòu)型A和構(gòu)型B的分層損傷基本相同。

圖8 構(gòu)型A分層損傷(SDEG剛好達(dá)到1)

圖9 構(gòu)型B分層損傷(SDEG剛好達(dá)到1)

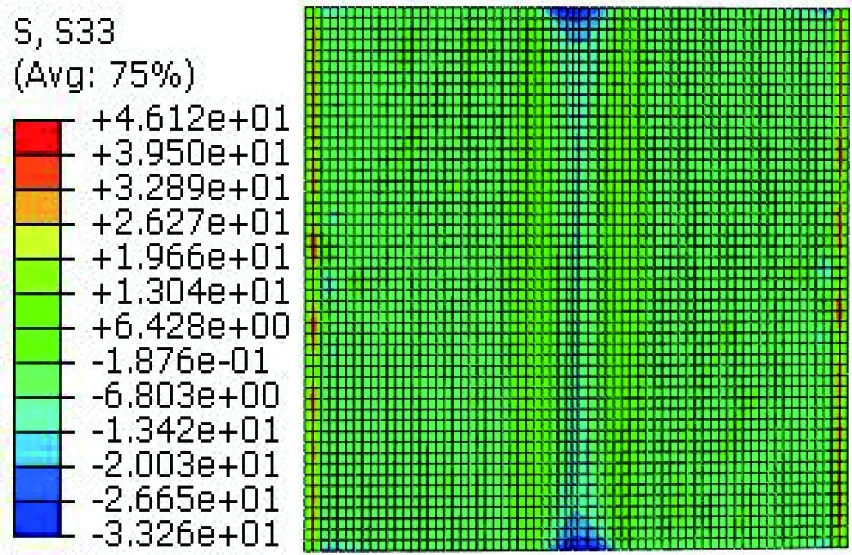

圖10和圖11分別為SDEG達(dá)到1時(shí)蒙皮與長(zhǎng)桁下凸緣之間Cohesive單元的法向應(yīng)力云圖,由此兩圖可知,構(gòu)型A的蒙皮長(zhǎng)桁剝離強(qiáng)度為43.4 MPa,構(gòu)型B的蒙皮長(zhǎng)桁剝離強(qiáng)度為46.1 MPa,兩者基本相當(dāng),這也符合相同膠層剝離強(qiáng)度一致的規(guī)律。

圖11 構(gòu)型B Cohesive單元方向應(yīng)力云圖

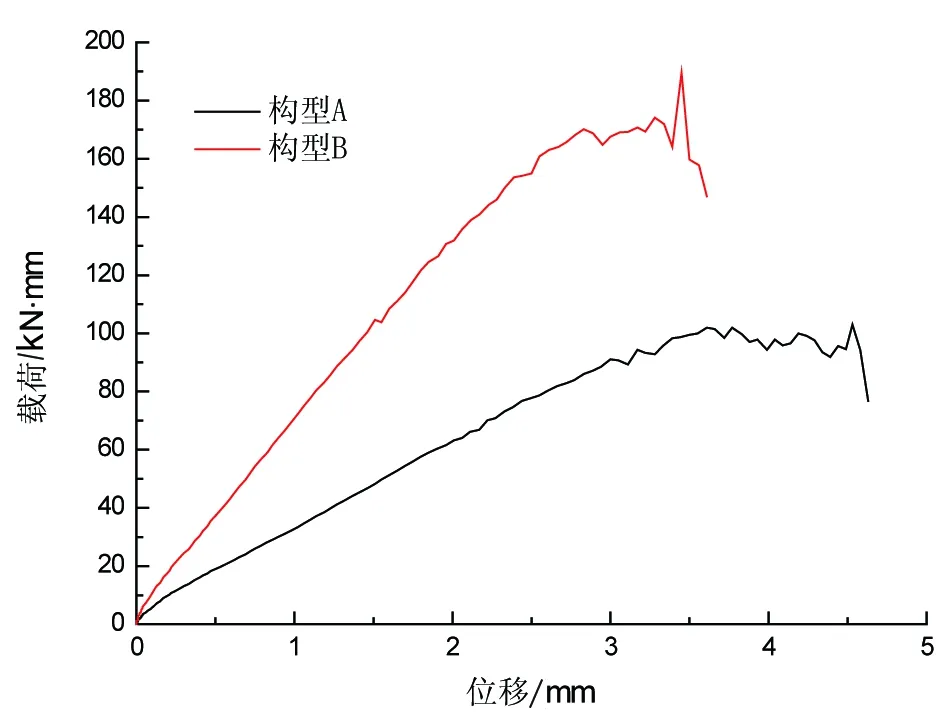

圖12為脫膠變形圖,紅色區(qū)域表示脫膠區(qū)。圖13為構(gòu)型A和構(gòu)型B的載荷-位移曲線(xiàn),當(dāng)SDEG大于0未達(dá)到1時(shí)表明脫粘損傷已經(jīng)萌生,但不會(huì)導(dǎo)致試驗(yàn)件剛度立即下降,此時(shí)載荷-位移曲線(xiàn)沒(méi)有出現(xiàn)任何波動(dòng)。當(dāng)SDEG達(dá)到1時(shí),表明脫粘損傷已進(jìn)入穩(wěn)定擴(kuò)展階段,載荷-位移曲線(xiàn)出現(xiàn)明顯地波動(dòng)。構(gòu)型A的脫膠載荷為60.2 kN·mm,試驗(yàn)結(jié)果為72.8 kN·mm,誤差率為17.3%。構(gòu)型B的脫膠載荷為104.6 kN·mm,試驗(yàn)結(jié)果為106.4 kN·mm,誤差率為1.7%。由此可見(jiàn),蒙皮厚度影響脫膠載荷,并且相比試驗(yàn)結(jié)果有限元仿真結(jié)果較保守,構(gòu)型A的結(jié)果誤差較大,而構(gòu)型B的結(jié)果吻合較好,可能與試驗(yàn)件數(shù)量過(guò)少,數(shù)據(jù)不足有關(guān)。

圖13 載荷-位移曲線(xiàn)

3 結(jié)論

本文基于A(yíng)BAQUS有限元分析軟件建立復(fù)合材料加筋壁板有限元模型,并對(duì)該結(jié)構(gòu)蒙皮與長(zhǎng)桁在純彎載荷作用下的脫膠過(guò)程進(jìn)行仿真,得到如下結(jié)論:

1) 有限元仿真得到的破壞模式為蒙皮與長(zhǎng)桁下凸緣之間發(fā)生脫膠破壞,與試驗(yàn)得到的破壞模式基本一致。

2)與試驗(yàn)結(jié)果相比,有限元仿真得到的脫膠載荷偏保守,可應(yīng)用于工程分析。

3) 蒙皮與長(zhǎng)桁下凸緣之間的脫膠可采用Cohesive單元進(jìn)行模擬,效果較好。