某SUV行李箱沖擊試驗仿真分析及結構優化

張恒山 王麗雪

(1.同濟大學;2.中國第一汽車集團有限公司研發總院)

隨著我國汽車工業的迅猛發展,道路上的汽車越來越多,交通事故造成了大量的人員傷亡及財產損失,因此汽車碰撞安全問題越來越引起人們的關注。在汽車碰撞事故以及急減速的過程中,行李箱中的行李由于慣性的原因會對后排座椅產生巨大的沖擊,如果后排座椅骨架或固定點強度不足,行李移動的沖擊力會給后排乘員帶來嚴重傷害,因此,國家制定了強制性標準。GB 15083—2006《汽車座椅、座椅固定裝置及頭枕強度要求和試驗方法》對后排座椅安全性能提出了明確的要求,用來防止行李移動危及后排乘員的生命安全[1]。文章通過對某SUV進行了行李箱沖擊仿真分析,針對分析中出現的問題提出了多個方案進行對比,并對最優方案進行了實車驗證,最終使該車型滿足了法規要求。

1 行李箱沖擊試驗要求

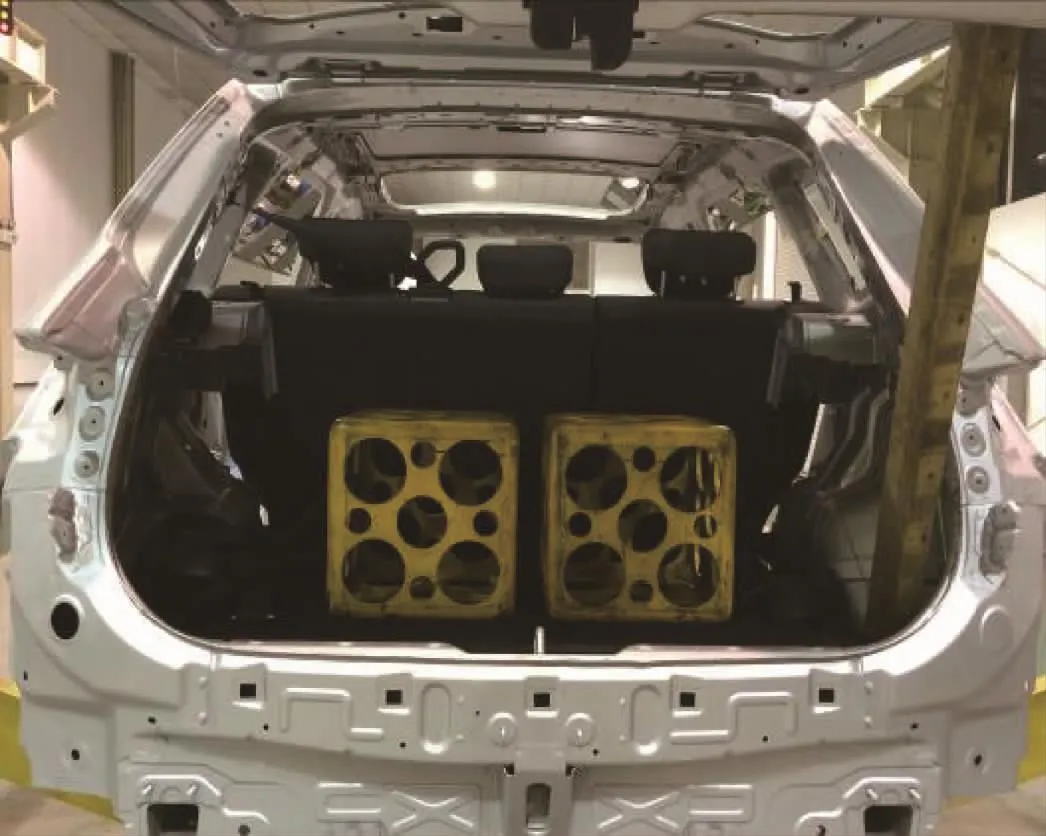

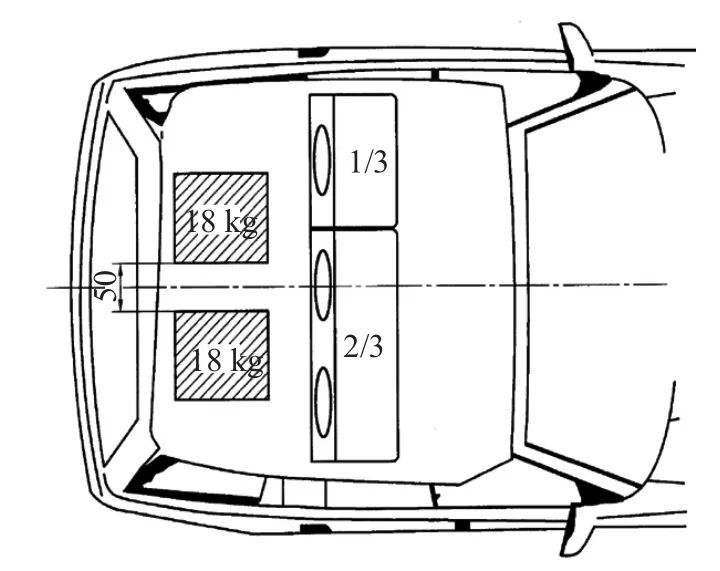

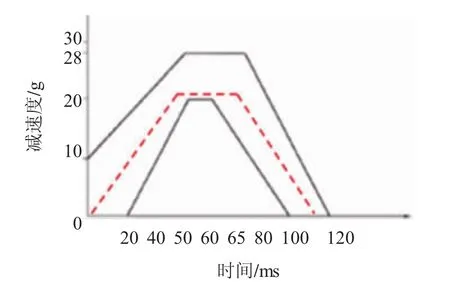

根據GB 15083—2006中關于防止移動行李對乘員傷害的特殊規定,M1類車型需根據附錄F進行行李箱沖擊試驗:將車體牢固地固定在試驗臺車上(將車體裝在臺車上的連接方式不應對座椅靠背有所加強);座椅后方200 mm處放置2個試驗樣塊,各試驗樣塊內側邊緣距汽車縱向中心面25 mm,以使2個試驗樣塊之間有50 mm的距離(如圖1所示);其中,試驗樣塊尺寸為:300 mm×300 mm×300 mm;一切邊棱倒圓角均為20 mm;質量為18 kg。臺車的初始自由速度為50 km/h,給臺車一個水平X向的減速度,減速度通道,如圖2所示。

圖1 行李箱沖擊試驗樣塊布置位置示意圖

圖2 臺車減速度通道時間函數

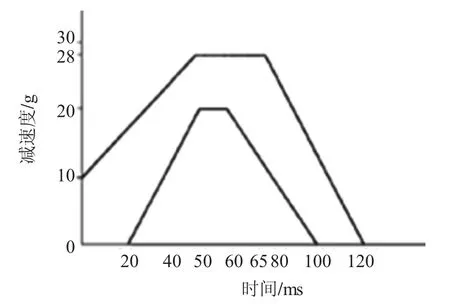

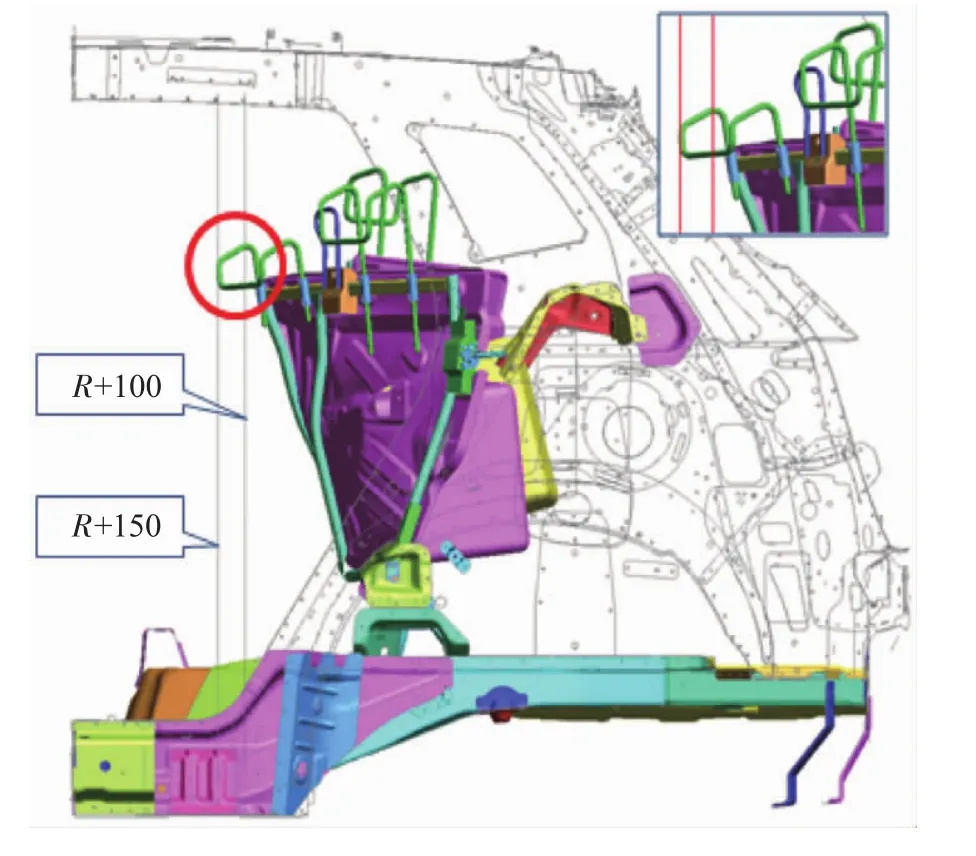

試驗過程中及試驗后,如果座椅及其鎖止裝置仍保持在原位置,則認為滿足要求。但在試驗期間,允許座椅靠背及其緊固件變形,條件是座椅靠背和頭枕[紹爾(A)硬度大于50]部分的前輪廓不能向前方移出一橫向垂面,此平面經過2個點[2]:1)座椅R點前方150 mm處的點(對頭枕部分);2)座椅R點前方100 mm處的點(對座椅靠背部分)。試驗限定橫向垂面示意圖,如圖3所示。

圖3 行李箱沖擊試驗限定橫向垂面示意圖

2 某SUV行李箱沖擊試驗仿真分析

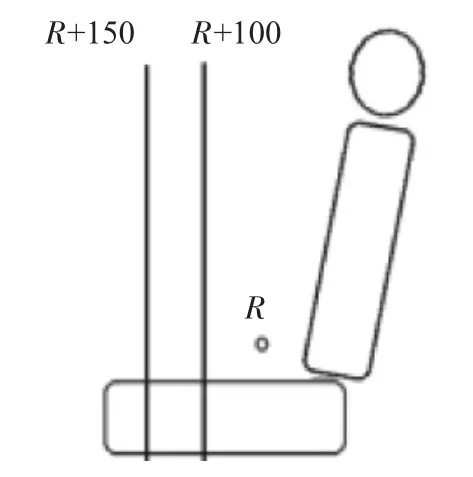

將車體約束在試驗臺車上,臺車以50 km/h的初速度沿X負方向移動;約束臺車下部除X向之外的其他自由度;對臺車施加特定波形減速度,如圖4所示。仿真試驗過程中頭枕部分超出座椅R點154 mm,超出標準允許范圍150 mm;靠背部分超出座椅R點81 mm,未超出標準規定100 mm。行李箱沖擊試驗仿真結果示意圖,如圖5所示。

圖4 仿真試驗臺車減速度曲線位置示意圖

圖5 行李箱沖擊試驗仿真結果示意圖

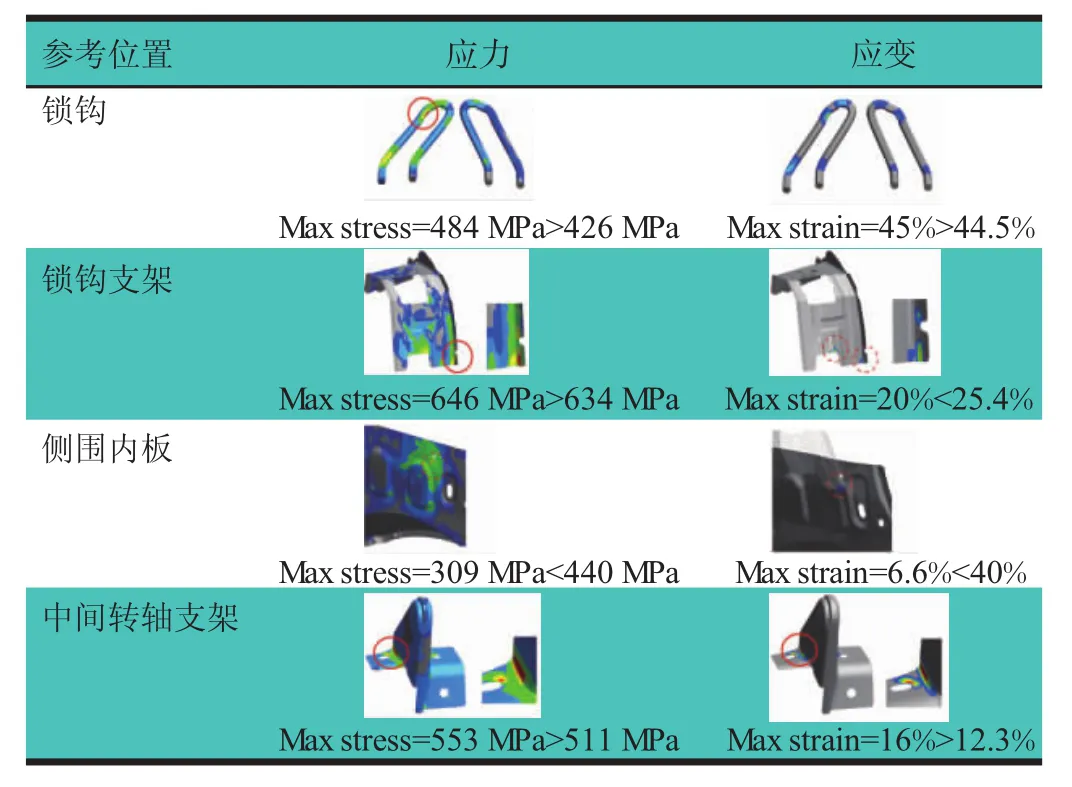

初始結構仿真結果:

1)行李箱沖擊過程中靠背上部鎖鉤局部最大應力達到484 MPa,最大應變為45%,均超出材料的破壞極限,存在失效風險。

2)座椅靠背下部中間轉軸支架局部應力達到553 MPa,應變為16%,均超過材料破壞極限,存在失效風險。重點考察零部件應力應變仿真結果,如表1所示。

表1 某SUV重點考察零部件應力應變仿真結果

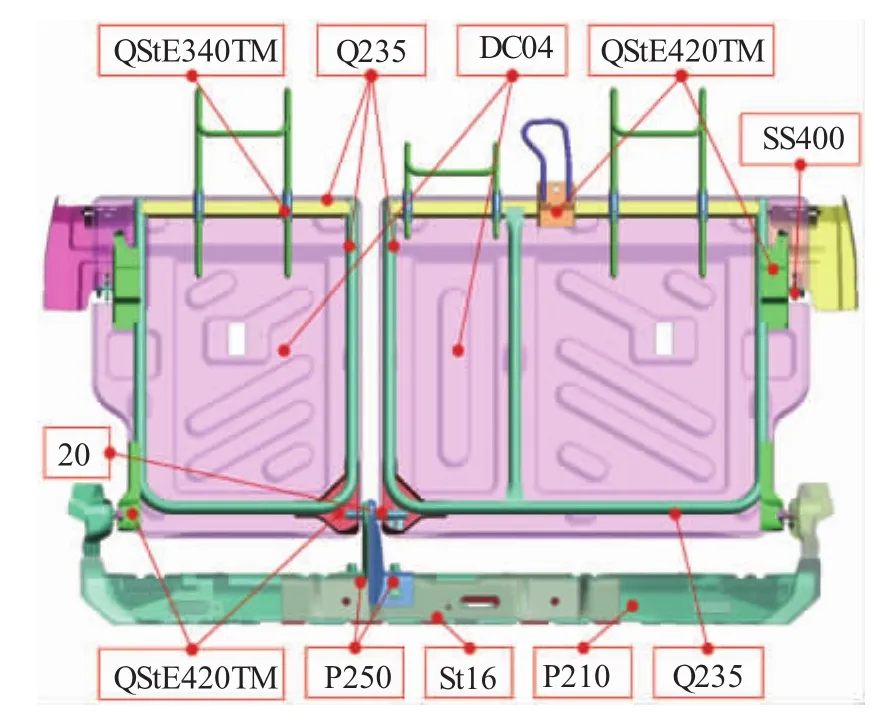

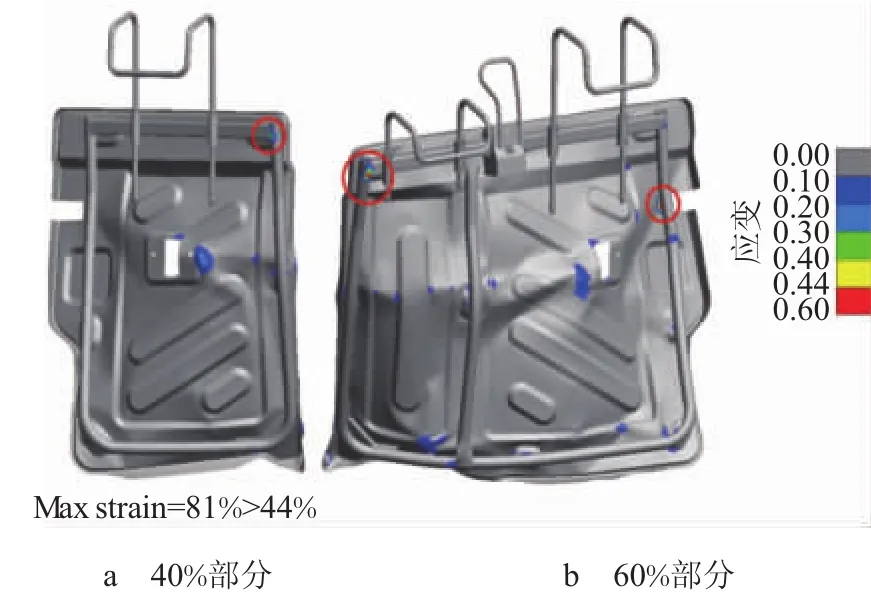

3)座椅靠背骨架主要由Q235的管梁和方鋼經CO2氣體保護焊焊接而成,具體座椅骨架材料分布,如圖6所示;座椅骨架整體變形嚴重,且骨架局部最大應變達到81%(如圖7所示),遠遠超出材料應變極限44%,存在失效風險。

圖6 某SUV座椅骨架材料分布示意圖

圖7 某SUV座椅骨架應變仿真結果

總結沖擊試驗仿真分析結果,主要存在4點問題:1)座椅頭枕部分超出座椅R點前方150 mm的橫向垂面;2)座椅靠背上部鎖鉤應力和應變超過材料的破壞極限,試驗中存在失效的風險;3)座椅靠背下部中間轉軸支架應力和應變超過材料的破壞極限,試驗中存在失效的風險;4)座椅骨架變形劇烈,多位置應力和應變超過材料的破壞極限,試驗中存在失效風險。

3 原因分析

該SUV后排座椅的座墊與靠背是分開式結構,靠背上部與固定在車身上的鎖鉤相連,下部與固定在車身上的轉軸支架相連,當座椅靠背受到試驗樣塊沖擊時,沖擊的能量由1)座椅靠背鎖鉤及其周邊結構;2)座椅轉軸支架及其周邊結構;3)座椅靠背骨架三部分共同分擔,與座墊部分無關[3]。

這些零件既要有足夠的強度保證自身在試驗過程中不失效,又要有足夠的剛度保證座椅靠背及頭枕向前的位移量滿足法規要求;因此需對這三部分結構進行詳細地分析,探究試驗仿真結果不合格的原因。

3.1 座椅靠背鎖鉤及其周邊結構

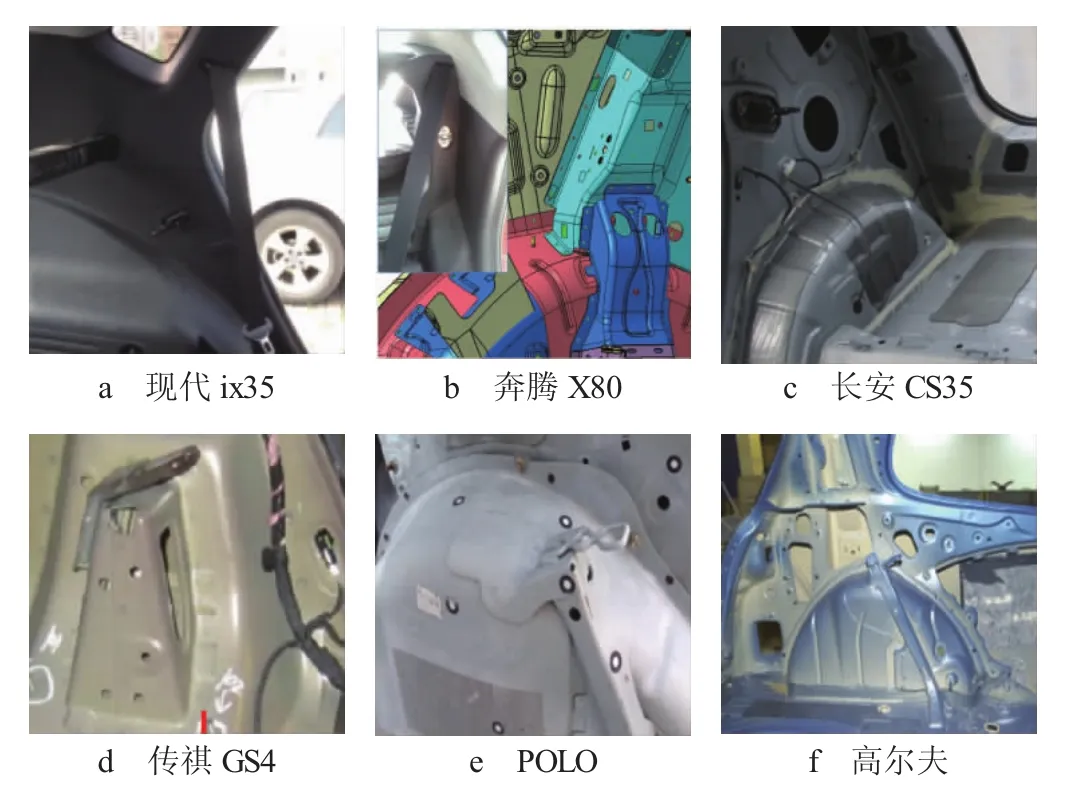

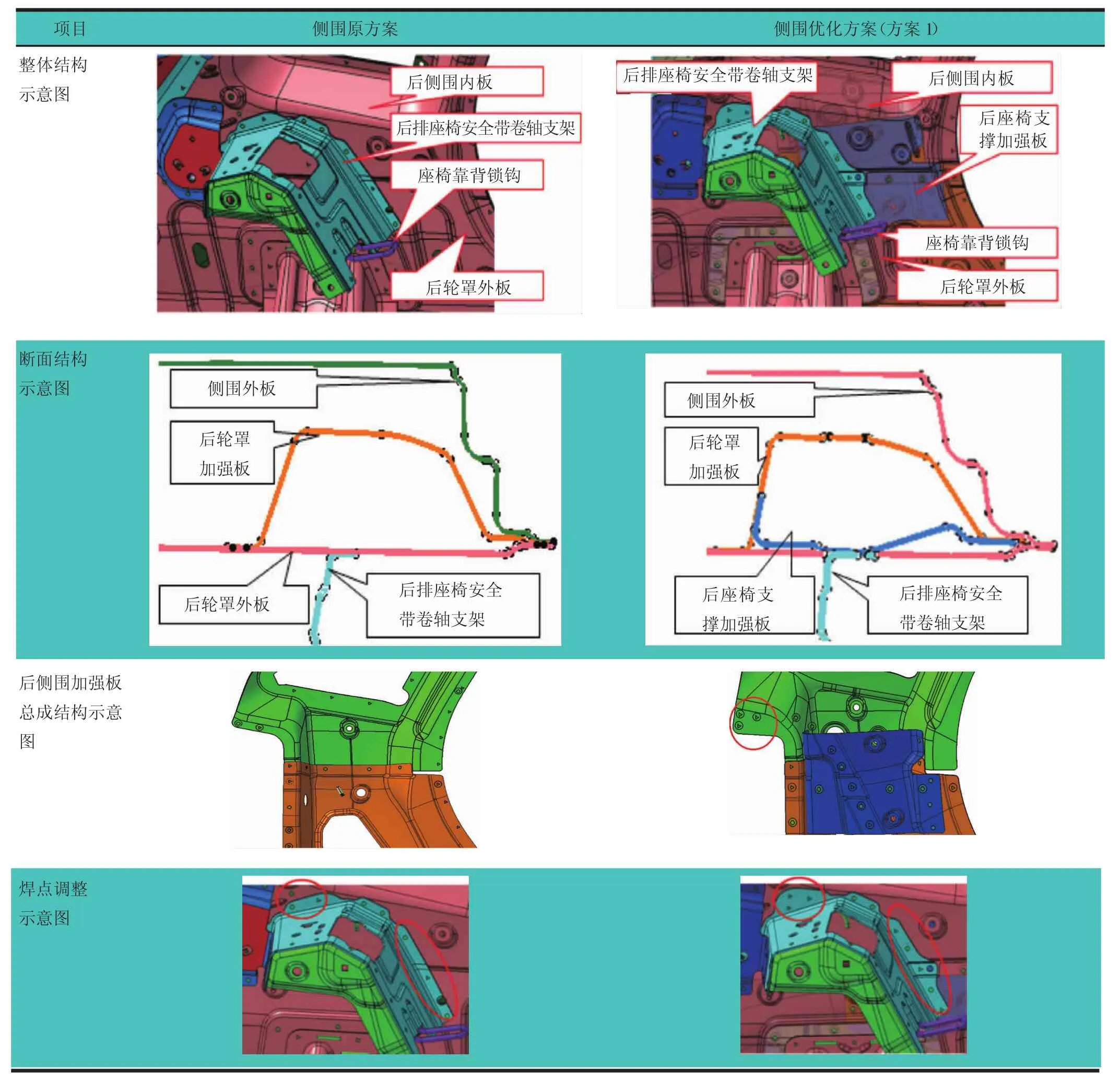

后排座椅靠背的鎖止結構主要有2類:1)部分車型座椅轉軸安裝自鎖裝置無需靠背鎖鉤結構(如福特翼博等),這種結構會對座椅轉軸有更高的要求且自鎖裝置成本較高;2)部分車型有靠背鎖鉤,鎖鉤是直接固定到側圍或是通過剛度較大的支撐件固定在輪罩上。例如:奔騰X80和長安CS35等座椅鎖鉤通過螺栓連接固定在側圍內板上;又如:高爾夫、傳祺GS4及POLO等車型座椅鎖鉤焊接到輪罩加強件上。競品車型鎖鉤與車身連接結構對比,如圖8所示。

圖8 競品車型鎖鉤與車身連接結構對比圖

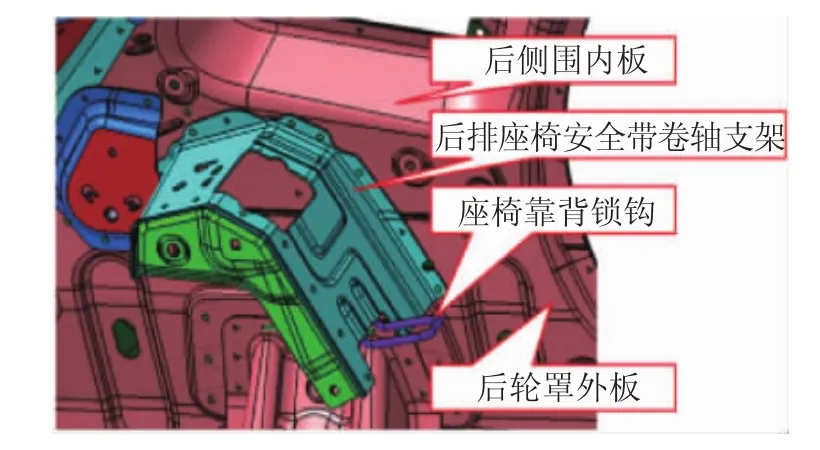

該SUV座椅靠背鎖鉤與座椅靠背骨架上端相連,左右側各一個,焊接在后排座椅安全帶卷軸器支架上,安全帶卷軸支架通過點焊連接到側圍內板上,形成類似懸臂梁的結構,如圖9所示。

圖9 某SUV鎖鉤與車身連接結構示意圖

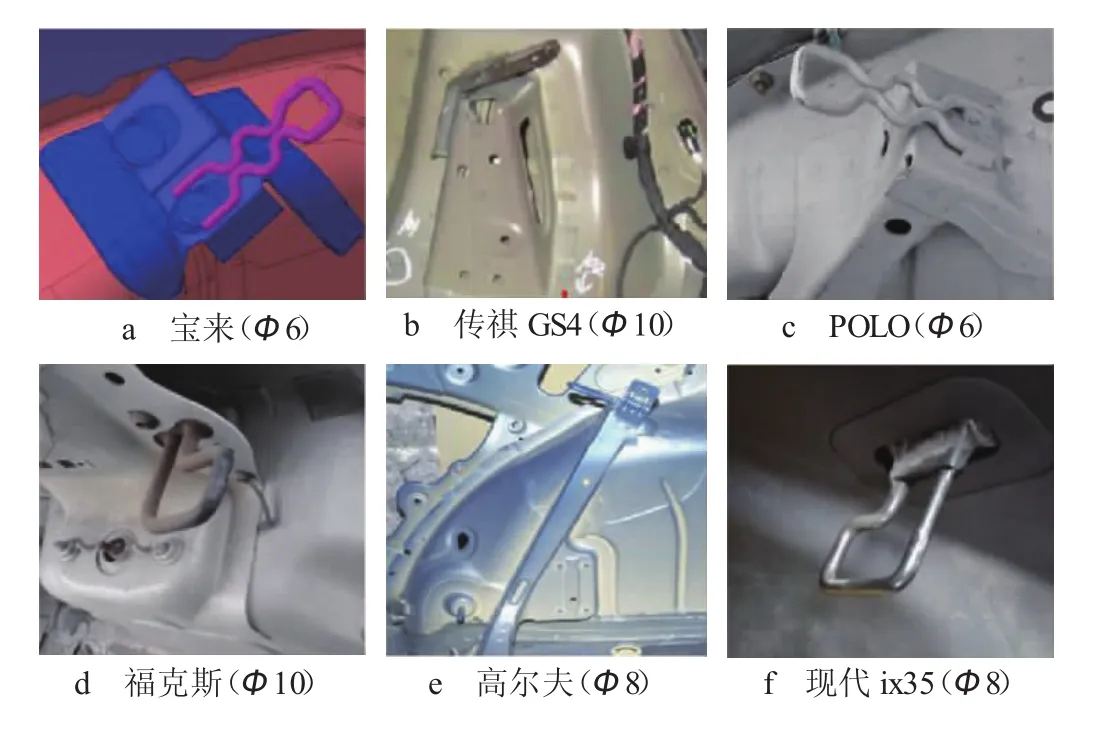

競品車型座椅靠背鎖鉤結構大致分為2類,一類結構剛度強,結構簡單,棒料直徑較大(一般為8 mm或10 mm),試驗過程中和正常使用時不允許變形或變形量小;另一類結構剛度較弱,結構多處彎折,棒料直徑較小(一般為6 mm),試驗過程中和使用時允許一定程度的變形,起到一定的吸能作用。競品車型鎖鉤結構對比,如圖10所示。

圖10 競品車型鎖鉤結構對比圖

該SUV座椅靠背鎖鉤結構為簡單的“U”型,但棒料直徑僅為6 mm。與競品車型對比分析,座椅靠背鎖鉤及其周邊結構試驗仿真中應力應變超標的主要原因有以下3點。

1)座椅靠背鎖鉤固定結構近似為懸臂梁,懸臂梁結構剛度弱、易變形,這種結構上的缺陷是引起座椅頭枕部分超出座椅R點前方150 mm橫向垂面的原因之一;

2)后排座椅安全帶卷軸器支架焊接到側圍內板上,側圍內板鈑金料厚僅為0.75 mm,使得座椅靠背鎖鉤固定結構安全帶卷軸器支架根部的剛度弱,受力時易產生變形;而安全帶卷軸器支架材料為St280,料厚為2.0 mm,薄厚差距較大的兩鈑金焊接,在應力集中的焊點處,薄板開裂風險較大;

3)座椅靠背鎖鉤與競品車型中的鎖鉤相比,直徑略小,仿真分析結果表明局部應力應變超標,存在失效風險。

3.2 座椅轉軸支架及其周邊結構

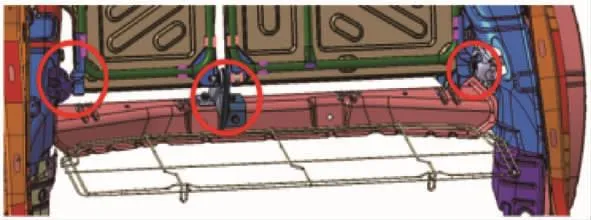

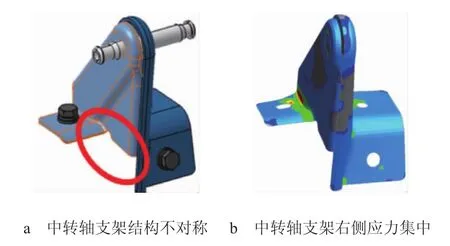

該SUV座椅轉軸支架與座椅靠背骨架下端相連,共有3個連接點(見圖11),左右座椅轉軸支架仿真分析中不存在問題,僅中間轉軸支架存在應力和應變超標的問題。中間座椅轉軸支架材料為P250,料厚3 mm,轉軸支架與地板上座椅橫梁共3個固定點,轉軸支架的右側僅一個固定點,結構不對稱。當中間轉軸支架受到向前沖擊力時會有向右側傾斜的趨勢,使得中間轉軸支架右側和座椅橫梁固定點附近易出現應力集中現象;同時轉軸支架折彎處倒角為R2.5,倒角小結構變化急劇,抗彎能力差,易產生應力集中。如圖12所示。

圖11 某SUV座椅轉軸支架布置圖

圖12 某SUV座椅中間轉軸支架結構示意圖

3.3 座椅靠背骨架

座椅靠背骨架支撐整個座椅靠背,也是行李箱沖擊試驗中的受力主體,試驗過程中試驗樣塊直接沖擊座椅靠背后部。試驗樣塊的動能在沖擊過程中一部分轉換為試驗樣塊反向翻滾的動能,其余大部分能量將轉換為座椅系統的變形,而根據眾多學者的經驗估計大約65%的動能將被座椅系統吸收,座椅靠背骨架的強弱直接影響試驗的結果。試驗仿真結果中座椅靠背骨架變形較大,骨架局部應變超標,座椅骨架剛度和局部強度不足。

4 優化方案

4.1 座椅靠背鎖鉤及其周邊結構優化方案(方案1)

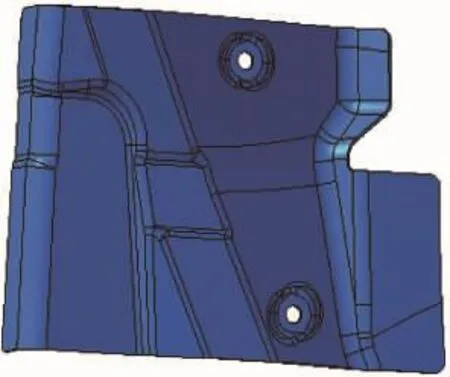

方案1采用增強座椅鎖鉤固定結構安全帶卷軸器支架根部的剛度和強度,減小源于側圍方面的位移,增加左右后座椅支撐加強板,結構形式,如圖13所示。材料采用St280,厚度為1.5 mm,左右后座椅支撐加強板加到左右后側圍加強板總成當中。調整焊點,增加3層焊焊點數目,從而提高座椅鎖鉤固定結構整體剛度,如表2所示。座椅靠背鎖鉤材料不變,考慮增大直徑,基于鎖鉤直徑為7.5 mm(方案1.1)和8 mm(方案1.2)2種情況對比分析,效果如表3所示。

圖13 某SUV后座椅支撐加強板示意圖

表2 某SUV側圍內板焊接總成優化方案與原方案結構對比

從表3可以看出,增加左右后座椅支撐加強板能夠減小座椅頭枕部分和靠背部分的前移量,有效地解決了頭枕前移量超標的問題;增加鎖鉤直徑能夠減小鎖鉤的最大應力和應變,直徑越大,應力及應變越小。雖然鎖鉤應力仍略超出材料的抗拉極限,但動態分析主要關注應變值,當鎖鉤直徑增加到7.5 mm時,應變已經低于材料應變極限,能夠有效降低鎖鉤失效風險,且鎖鉤直徑為8 mm相對于直徑7.5 mm對試驗結果并沒有明顯的改善。綜上所述,選取方案1.1(增加左右后座椅支撐加強板,鎖鉤直徑增大為7.5 mm)能夠有效減小頭枕和靠背前移量,但對于座椅靠背骨架整體變形和座椅中間轉軸支架受力情況的改善很小。

4.2 座椅中轉軸支架優化方案(方案2)

座椅靠背鎖鉤及其周邊結構的優化對于座椅中轉軸支架處的問題改善很小,所以需要優化座椅中轉軸支架結構,制定方案2。為消除中轉軸支架在沖擊過程中出現失效的風險,通過以下3種方案優化支架結構。

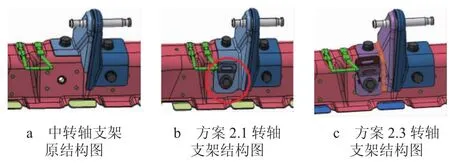

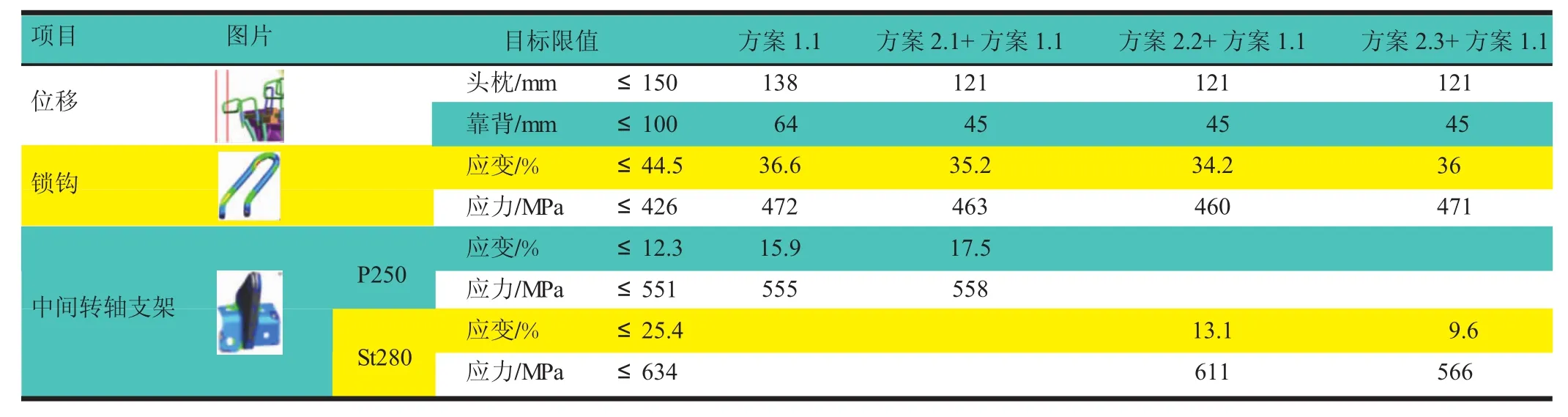

1)方案2.1:轉軸支架增加1個固定點,材料不變,如圖14b所示;2)方案2.2:在方案2.1的基礎上,材料由 P250改為 St280;3)方案 2.3:在方案 2.2的基礎上優化支架結構,將折彎處圓角由R2.5增大到R6,加大過渡,減小應力集中,如圖14c所示。3種優化方案仿真分析對比結果,如表4所示。

圖14 某SUV座椅中轉軸支架優化示意圖

表4 某SUV座椅中轉軸支架結構優化方案仿真對比結果列表

方案2.1中轉軸支架增加1個固定點,支架應力和應變增大,這是由于結構變化后,在支架前端位置產生了應力集中,但對于支架整體的剛度和強度有利,能夠減小座椅靠背和頭枕的前移量;方案2.2將轉軸支架材料改為St280有利于降低應力和應變;方案2.3繼續增大圓角,能夠繼續降低應力和應變;轉軸支架的優化方案對于上部靠背鎖鉤的受力情況幾乎無影響。綜上所述,選取方案2.3。

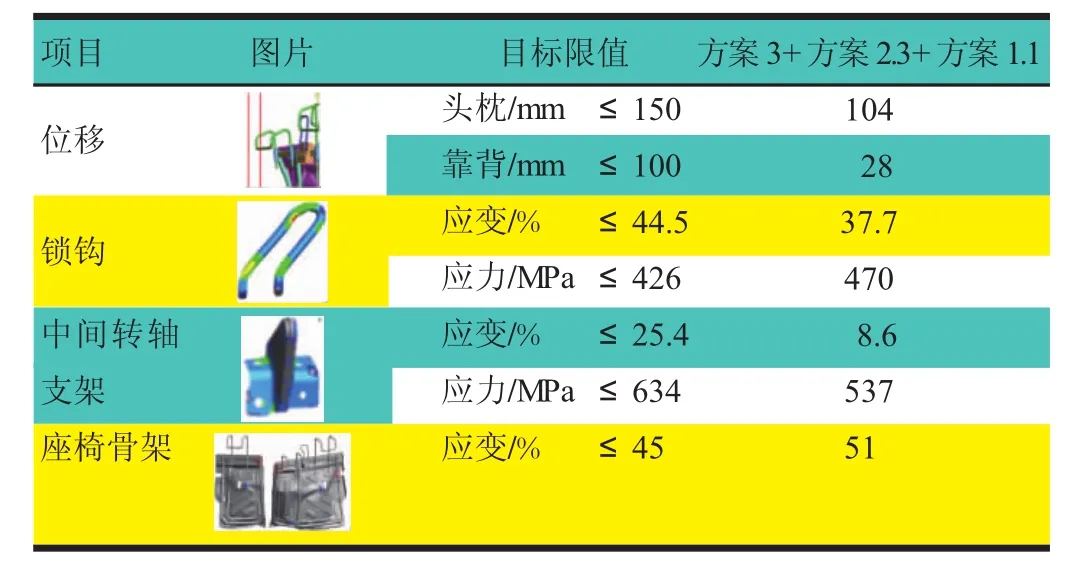

4.3 座椅靠背骨架優化方案(方案3)

初始結構仿真分析結果顯示,座椅骨架整體變形嚴重,局部最大應變達到81%(如圖7所示),遠遠超出材料應變極限44%,存在失效風險,需要優化座椅靠背骨架結構,提高抗沖擊性能,減小變形。方案3采用提高座椅整體剛度和強度,將座椅靠背骨架管梁厚度由1.5 mm增加到2.0 mm。方案3仿真結果,如表5所示。

表5 某SUV座椅靠背骨架優化方案仿真結果列表

方案3增加了座椅剛度,可有效減小座椅的前移量,也可降低座椅轉軸支架的應力和應變;靠背骨架結構的最大應變降為51%,方案3改善效果明顯。

5 方案驗證

具體實施的更改包含如下措施:

方案1.1:增加左右后座椅支撐加強板,鎖鉤直徑增加到7.5 mm;

方案2.3:座椅中轉軸支架材料由P250改為St280,結構調整為4個固定點,折彎處倒角為R6;

方案3:座椅靠背骨架管梁厚度由1.5 mm增加到2.0 mm。

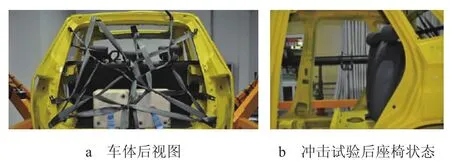

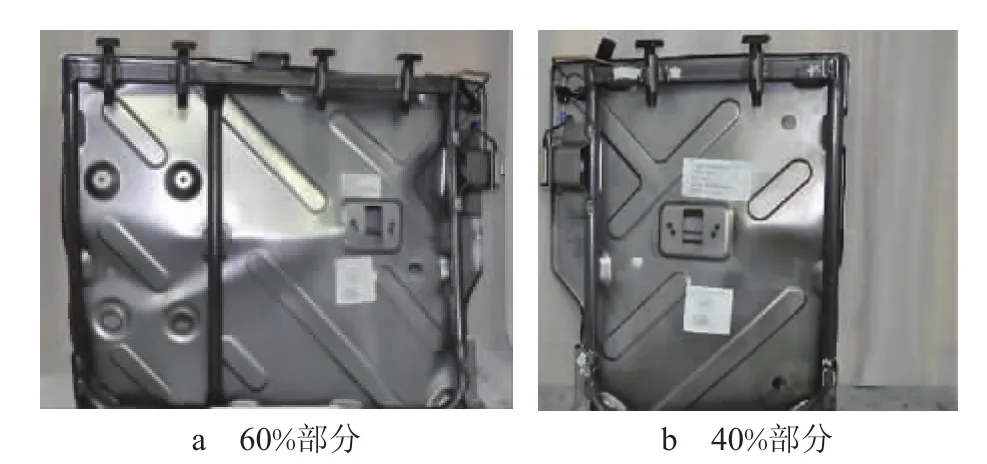

更改后的實車進行了行李箱沖擊試驗,試驗后,座椅及鎖止裝置能保持在原位置,如圖15所示。

圖15 某SUV行李箱沖擊試驗實車驗證圖

試驗后座椅骨架未出現開裂,焊接部位未見明顯失效等缺陷,如圖16所示。

圖16 某SUV行李箱沖擊實車試驗后座椅靠背骨架圖

在試驗過程中頭枕部分的前輪廓未超出R點前移150 mm的橫向平面;座椅靠背部分的前輪廓未超出前移100 mm的橫向平面,該SUV通過了法規要求。

6 結論

文章通過某SUV行李箱沖擊試驗的CAE仿真計算結果,分析車身及座椅相關結構的不足之處,根據分析結果制定優化方案,最終對優化方案進行了實車驗證,滿足了法規要求。總結優化過程及結果,可以得到3點結論:

1)車身結構設計時,剛度和強度要求較高的位置要避免出現懸臂梁結構,如布置條件需要,盡量將懸臂設計成盒式結構,增加結構剛度;

2)零部件結構設計時,首先要明確零件受力傳力狀況,在保證零部件功能的前提下做到結構完整、傳力路徑連續;

3)驗證了有限元分析在車身開發中的有效作用,以及對后續座椅及其連接結構的設計有一定的參考意義。