萃取-電解聯合法處理鍍鋅退鍍廢鹽酸的工藝

梁余威,劉偉仁

(惠州市斯瑞爾環境化工有限公司,廣東 惠州 516267)

我國是當今世界鍍鋅產品(主要包括熱鍍鋅和電鍍鋅)生產和消費大國,鍍鋅廠產出的不合格產品、鍍鋅用具等均需要進行退鍍處理,所以每年會產生大量的高危污染物退鍍廢鹽酸。隨著國家對環境保護的日益重視,相關環保法律體系不斷完善,廢物資源綜合回收利用是我國化工行業可持續發展的必經之路。

目前,熱鍍鋅和電鍍鋅行業產生的退鍍廢鹽酸的處理方法有很多研究,主要處理工藝有五種。

一是中和沉淀法,直接用堿性藥劑進行中和處理、鐵鋅污泥填埋處理,或通過適當控制溶液的pH值,經氧化作用使鐵沉淀析出,然后向已經除去鐵的含鋅廢液中加入堿性藥劑,將鋅變為氫氧化物進行回收。

二是蒸發結晶法,將廢酸泵入蒸發器進行蒸發,進入精餾器中分離水和酸,酸回收利用,蒸發后濃縮液低溫結晶,離心脫水得到氯化鹽晶體[1]。

三是硫酸置換法,向廢酸加入硫酸,經減壓蒸發、濃縮和結晶得到鹽酸和硫酸亞鐵-硫酸鋅混合鹽。

四是膜技術,利用膜的選擇性擴散滲析原理將鹽酸和鐵鋅鹽分開并分別處理[2]。在膜技術的基礎上,南京護航環保科技有限公司提出了一種把離子吸附技術和膜技術結合在一起的技術,對離子吸附技術和膜技術進行升級改進,該技術有一定優勢,但是材料設備投資較高,特別是運行過程中的耗材投入較高[3]。

五是萃取分離鐵鋅法,N503-煤油體系萃取鋅,達到分離鐵鋅的目的,回收得到微酸性氯化鋅溶液和含酸氯化亞鐵液[4]。

這些工藝技術的缺陷有:資源沒有得到有效再生利用,產生二次污染;產品純度低,利用價值低,普遍只是簡單的處理,沒有做到經濟效益和環保效益最大化、合理化地回收利用資源。以N235為萃取劑,采用先萃取后電解的工藝方法處理退鍍廢鹽酸,退鍍廢鹽酸中的鋅轉化為高純電解鋅得到充分二次利用,而退鍍廢鹽酸中的氯化亞鐵用于制取三氯化鐵或者聚合氯化鐵水處理劑,萃取劑和電解液均循環使用從而避免資源浪費、污染環境,降低了生產成本。

1 鍍鋅退鍍廢鹽酸的產生方式及主要化學成分

我國鍍鋅廠家(包括熱鍍鋅和電鍍鋅)在1 000家以上。在鍍鋅生產過程中,鍍鋅作業前需對被施鍍構件(鋼鐵材質)進行表面酸洗,酸洗一般用鹽酸,酸洗是將被施鍍構件表面的鐵銹等雜質洗去并達到表面拋光、平整和活化等目的,由此產生的廢鹽酸叫酸洗廢酸;鍍鋅后產出的不合格品或者鍍鋅用具需要將已經施鍍的鍍鋅層用酸(一般用鹽酸)反洗掉(退鍍)以便返工再生產,由此產生的廢酸叫退鍍廢酸。

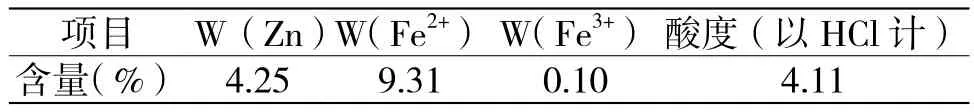

酸洗廢酸一般主要含鹽酸、亞鐵離子、三價鐵離子,而不含鋅、銅、鎳、鉻等金屬離子,或者只含少量;退鍍廢酸一般主要含鹽酸、鋅離子、亞鐵離子和三價鐵離子,而不含銅、鎳、鉻等金屬離子,或者只含少量。一些小型廠家會把酸洗廢酸和退鍍廢酸混在一起,而一些規模以上的廠家會把兩種廢酸分開以利于處理。廣東揭陽某鍍鋅廠產生的鍍鋅退鍍廢鹽酸的主要化學組成如表1所示。

表1 主要化學組分

2 工藝流程及方法

2.1 工藝流程

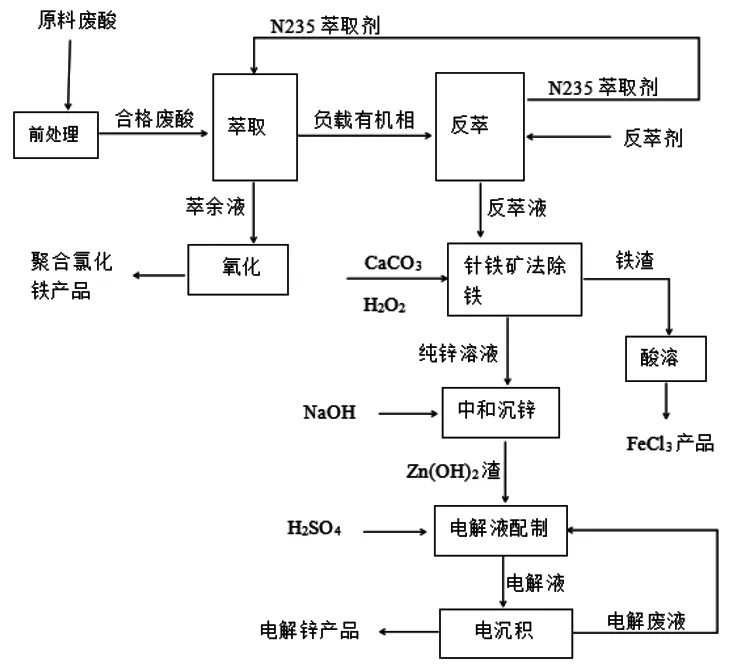

萃取-電解聯合法處理鍍鋅退鍍廢鹽酸的工藝路線如圖1所示,為獲得適合三(辛-癸)烷基叔胺(即N235)作萃取劑萃取鋅的原料,鍍鋅退鍍廢鹽酸需經過前處理,即把鍍鋅退鍍廢鹽酸的酸度調整為1%~5%(以HCl計)且Fe3+的含量≤0.2%;前處理完成后的鍍鋅退鍍廢鹽酸送入萃取工段進行萃取/反萃操作,得到萃余液(氯化亞鐵溶液)和反萃液(鋅鹽溶液),N235萃取劑循環使用;萃余液用氧化劑氧化制取聚合氯化鐵水處理劑產品,反萃液中少量的鐵用針鐵礦除鐵法除去后壓濾得到鐵渣和純鋅溶液,鐵渣用酸溶解制取三氯化鐵水處理劑產品,純鋅溶液中和沉淀得到氫氧化鋅固體;氫氧化鋅固體用酸溶解配制成電解液,電解液于電解槽電沉積得到電解鋅產品,電解廢液用于溶解氫氧化鋅固體并調整酸度后作為新電解液循環使用。

圖1 萃取-電解聯合法處理鍍鋅退鍍廢鹽酸工藝流程

2.2 N235萃取提鋅

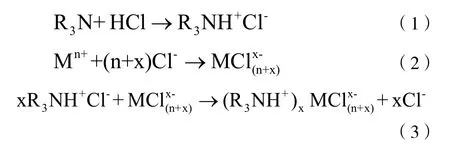

N235即三(辛-癸)烷基叔胺,無色至淡黃色透明油狀液體,是一種叔胺萃取劑,常以R3N表示,R是含8~10個碳原子的烷基。N235在酸性條件下顯堿性,能與酸生成有機銨,有機銨能與金屬配合陰離子配位結合從而使能與陰離子生成配合陰離子的金屬離子被萃入有機相。N235萃取鹽酸體系中金屬離子的反應機理如下:

式中,Mn+為金屬離子。

在 鹽 酸 體 系中,Zn2+、Fe3+、Fe2+、Cu2+、Co2+、Cd2+、Mn2+等均可與Cl-配位為穩定配合物,理論上都可以被萃入有機相。但是,鍍鋅退鍍廢鹽酸不含或者含極少的銅、鈷、鎘、錳等,故用N235萃取鍍鋅退鍍廢鹽酸時會把Zn2+、Fe3+和Fe2+萃入有機相。由于Fe2+在有機相的分配比很小,其萃取率極低,故在實際萃取生產中只要控制Fe3+含量盡可能的低就可實現鍍鋅退鍍廢鹽酸溶液中鋅、鐵的分離。

通過生產實踐,N235萃取鍍鋅退鍍廢鹽酸的工藝方法為:對鍍鋅退鍍廢鹽酸進行前處理,通過投入耗酸藥劑(堿、鐵或鋅的氧化物等)和鐵屑將鍍鋅退鍍廢鹽酸的酸度調整在質量分數為1%~4.5%(以HCl計)且Fe3+離子含量≤0.2%。廢酸于12級混合澄清槽中進行萃取、洗滌和反萃,其中6級萃取,2級洗滌,4級反萃;N235萃取劑由三(辛-癸)烷基叔胺、磺化煤油和異辛醇按體積比為7:10:3配制而成,洗滌液為2%~5%的鹽酸溶液,反萃劑為質量分數0.2%~0.8%、pH值1~3的酸性(NH4)2SO4溶液;萃取階段流比(油水比)為ρ(Zn):13,ρ(Zn)為鍍鋅退鍍廢鹽酸中的鋅含量(g/L),洗滌和反萃階段流比(油水比)為1:1~1:2,萃取、洗滌和反萃的混合時間和澄清時間均為4 min和12 min。由此工藝條件得到鋅質量濃度<50 mg/L的萃余液和鋅含量大于12 000 mg/L且鐵含量<0.05%的反萃液。萃余液用氯酸鈉氧化制取聚合氯化鐵水處理劑。

2.3 反萃液中鐵的去除工藝(針鐵礦法)

針鐵礦型的鐵渣夾帶的金屬少,極易過濾。在70~100℃的溫度下,通過控制溶液中Fe3+濃度在1 g/L左右,pH值為2.5~3.5時,鐵離子形成的沉淀是針鐵礦(FeOOH)晶體而不是氫氧化鐵膠體。相關反應如下:

由2.2所述萃取工段獲得的反萃液含有質量濃度為0.2~1.0 g/L的鐵(亞鐵與三價鐵的濃度比值約為1:2.5),將反萃液升溫至70~100℃,加入碳酸鈣將反萃液的pH值控制在2.5~3.5,然后加入含量為30%的雙氧水將溶液里少量的亞鐵氧化,攪拌反應2~4 h后壓濾得到鐵渣和鋅鹽溶液,鐵渣中Fe含量大于45%,Zn含量小于0.2%,鐵渣作為制取聚合氯化鐵的原料,鋅鹽溶液中Fe的含量小于10 mg/L,向鋅鹽溶液加入堿液沉淀鋅得到氫氧化鋅固體。

2.4 鋅電解沉積工藝

在硫酸鋅電解液體系中,鈦基銥鉭陽極板作陽極,純鋁板作陰極,陽極析出氧氣并產生H+,陰極析出單質鋅,鋅電解過程的電極反應如式(6)、式(7)所示。

陽極反應:

陰極反應:

氫氧化鋅固體用硫酸溶解加入適量電解添加劑配制成Zn含量為80~120 g/L、H2SO4含量為50~80 g/L的電解液,電解液于電解槽中電沉積,電沉積的工藝條件為以鈦基銥鉭板作陽極板,鋁板作陰極板,電解液溫度35~45℃,電流密度350~550 A/m2,電沉積得到純度≥99.99%的電解鋅,槽壓在3.15~3.30 V,電流效率可達到92%,每噸鋅電流電耗在2 800~2 900 kW·h。電解廢液用于溶解氫氧化鋅并調整酸度后作新電解液循環使用。

3 結語

采用萃取-電解聯合法處理鍍鋅退鍍廢鹽酸的工藝方法值得大力推廣應用。N235萃取分離鋅鐵效果好、成本低、效率高;萃余液氧化制取聚合氯化鐵水處理劑產品;反萃液經過除雜沉鋅后進行電解得到高經濟價值的電解鋅產品,目前電解鋅市場價格在2.5萬元/t左右;整個生產過程中投入的原材料如碳酸鈣、鐵屑、硫酸、氫氧化鈉等的價格便宜且使用量較少,而N235萃取劑和電解廢液循環使用,處理每噸鍍鋅退鍍廢鹽酸的利潤空間在2 000元以上。該工藝真正做到變廢為寶,既可解決鍍鋅退鍍廢鹽酸對環境危害的問題,也獲得十分可觀的經濟效益。