Ka頻段LTCC小型化多通道接收前端組件設計

王 璇,敦書波,譚 承

(1.中國電子科技集團公司第五十四研究所,河北 石家莊 050081; 2.中國科學院大學,北京 101408)

0 引言

多通道接收模塊在毫米波系統中的應用越來越受到重視,小型化是其主要的發展方向之一[1]。低溫共燒陶瓷技術LTCC是一種具有三維立體布局能力的高集成度和高性能封裝技術,其應用和發展為多通道接收模塊的小型化提供了有效途徑[2]。

采用LTCC來實現多通道組件的小型化需要解決封裝設計、互聯設計、器件內埋和多層堆疊等問題[3]。文獻[4-5]中將功分網絡和多個發射通道集成在LTCC的正面,這種封裝方式沒有利用到LTCC縱向集成的能力,且不適合帶變頻的多通道組件;文獻[6]采用了立體混合集成,將毫米波基板和低頻基板封裝在屏蔽盒的上下2個腔內,相互之間采用絕緣子引線連接,這種封裝方式采用的垂直互聯的絕緣子引線工作頻率無法達到毫米波,并且縱向所需尺寸較大。

本文主要通過優化多通道前端組件的集成架構,以及利用LTCC工藝的三維集成封裝設計與層間互聯能力實現整個組件的小型化。

1 多通道接收前端工作原理

通常測向體制采用的接收變頻需要共用本振,即本振通過分路提供給不同信道[7]。傳統的設計將每路變頻以及本振獨立構成模塊,模塊間采用同軸電纜互相連接,這種架構由于屏蔽、互聯等問題很難實現小型化。

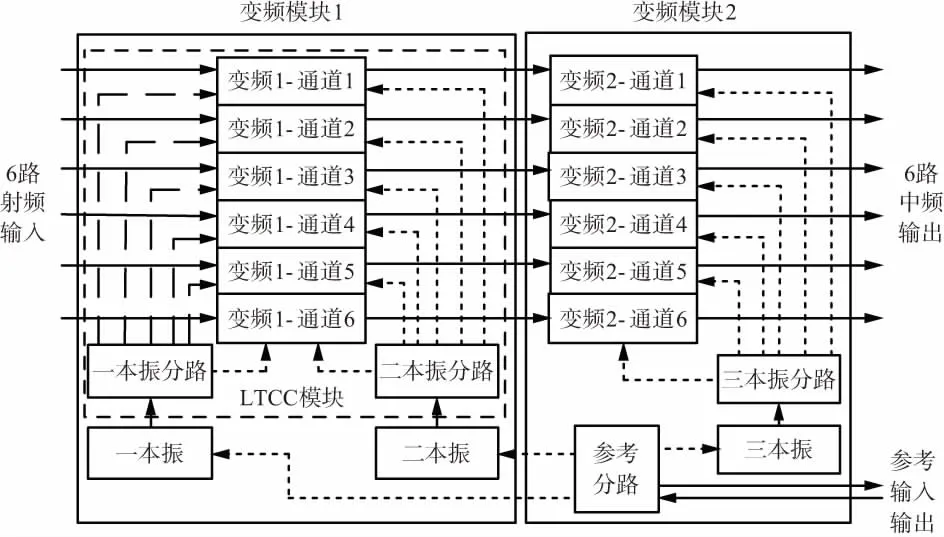

如圖1所示,將模塊按照中頻來縱向封裝,同一級變頻的多路通道結合變頻本振及分路集成在一起,如此能夠有效地減小體積。同時得益于LTCC工藝的三維集成及互聯能力,通過合理的設計可以在集成的同時解決小型化帶來的屏蔽及互聯問題。

圖1 Ka頻段多通道接收前端組件的工作原理

該前端采用3次變頻方案實現從Ka頻段27.5~31 GHz射頻信號到140 MHz中頻信號的變頻。整個前端主要由變頻模塊1和變頻模塊2構成,其中變頻模塊1完成前2次變頻,變頻模塊2完成第3次變頻。模塊1中包括LTCC模塊和一、二本振電路,其中LTCC模塊在正面集成了6路從27.5~31 GHz下變頻到1.2 GHz二中頻的變頻通道,背面集成了一本振及二本振倍頻分路。模塊2包括6路從1.2 GHz二中頻到中頻輸出的一次變頻鏈路,包括三本振、三本振分路及參考分路。模塊1與模塊2間通過SMP接口的同軸電纜互相鏈接。

2 無源器件與互聯設計

2.1 LTCC層疊設計

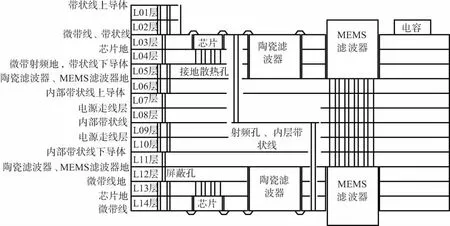

LTCC模塊集成了2次變頻:一本振分路以及二本振分路。6個變頻通道排在LTCC基板正面,一本振分路與二本振分路在LTCC基板背面。LTCC基板由14層厚度為96 μm的FerroA6M板材構成,層疊示意如圖2所示。

L01層~L06層主要構成了變頻通道的MMIC、陶瓷濾波器、MEMS濾波器、外圍電路的封裝以及供電網絡;L07層~L10層主要實現互聯的帶狀線走線;L11層~L14層構成本振分路部分器件的封裝及對應的供電網絡。這3個部分通過獨立的設計和實驗驗證,最終構成一個整體的LTCC基板封裝。

圖2 LTCC模塊的層疊示意圖

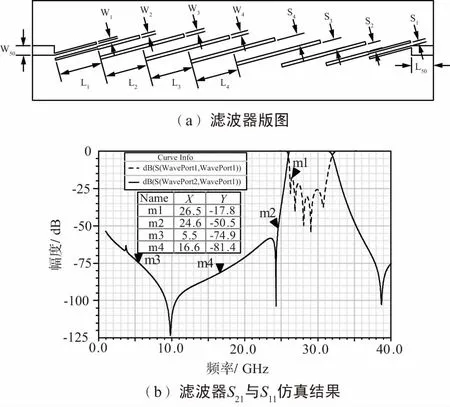

2.2 濾波器設計

考慮到薄膜工藝相比LTCC工藝有更好的加工精度,并且AL2O3介質基板的介電常數更高,有利于小型化。因此射頻預選帶通濾波器選擇薄膜工藝實現,圖3(a)所示采用1/4波長平行耦合線形式的濾波器工作頻率27.5~31 GHz,整體尺寸10 mm×2.5 mm,其中W50=0.24 mm,L50=0.54 mm分別為50 Ω微帶輸入輸出的寬度和長度,W1=0.018 mm,W2=0.059 mm,W3=0.073 mm,W4=0.079 mm,L1=0.968 mm,L2=0.938 mm,L3=0.942 mm,L4=0.942 mm,S1=0.066 mm,S2=0.084mm,S3=0.126 mm,S4=0.138 mm。由圖3(b)可得出該濾波器能夠實現對本振反向輻射抑制50.5 dB,鏡頻抑制81.4 dB,中頻抑制74.9 dB,通帶內S11最差為-17.8 dB。

圖3 7階1/4波長平行耦合線帶通濾波器

2.3 LTCC垂直與水平穿層互聯設計

LTCC水平穿墻過渡電路采用微帶-帶狀線-微帶過渡傳輸模式[8]。可以將變頻鏈路中不同的器件隔離在不同的腔體中,結合屏蔽腔和蓋板,能夠實現電路間的隔離,抑制從空間耦合的信號串擾,對滿足接收鏈路抑制及雜散指標有重要的作用[9]。

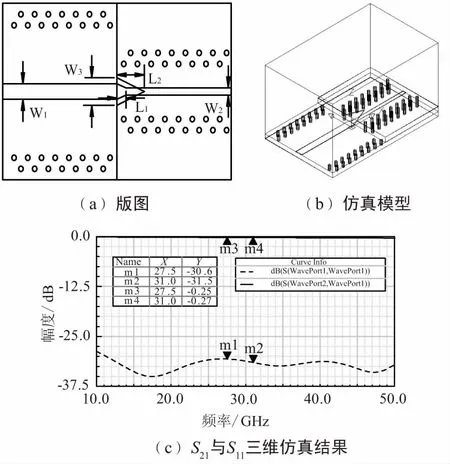

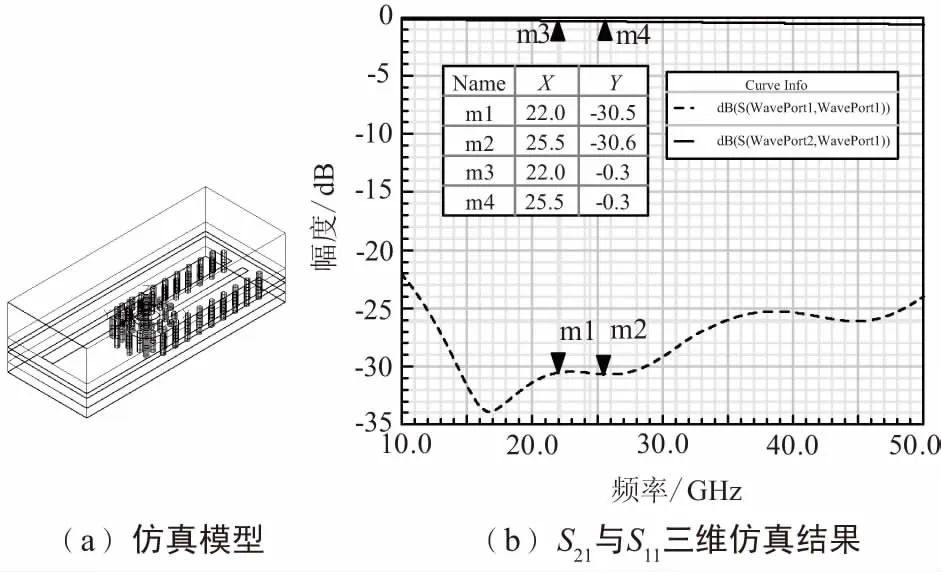

一種經過優化的水平穿層互聯設計如圖4所示,在微帶線和帶狀線互聯處做匹配能夠擴展帶寬,并獲得更好的傳輸性能。介質基板為0.096 mm厚的FerroA6M,帶狀線為4層,微帶線介質為2層。圖4(a)所示版圖中,微帶線線寬W1=0.44mm,帶狀線線寬W2=0.18 mm,過渡結構L1=0.2 mm,L2=0.6 mm,W3=0.5 mm。

由圖4(b)仿真結果所示可知,該穿層結構能夠高至50 GHz寬頻帶內實現優于-25 dB的S11。

圖4 LTCC水平穿層仿真設計

LTCC多層結構電路經常會被微帶到帶狀線過渡需要穿透多層接地面的問題所困擾[10]。根據圖2所示的層疊示意,基板中需要實現本振分路后與混頻器本振輸入端的垂直互聯。出于電磁兼容與本振分路相位控制的考慮,基板表面需盡量減少走線。微帶線—同軸穿層—帶狀線的設計仿真如圖5所示。穿層同軸的直徑為0.1 mm,考慮到LTCC燒結對位精度存在誤差,所以每層都留了直徑為0.15 mm的PAD,同時起到阻抗匹配的作用。由圖5(b)仿真結果所示可知,該穿層結構能夠高至50 GHz寬頻帶內實現優于-20 dB的S11。

圖5 LTCC垂直穿層仿真設計

2.4 偏心帶狀線穿層傳輸線

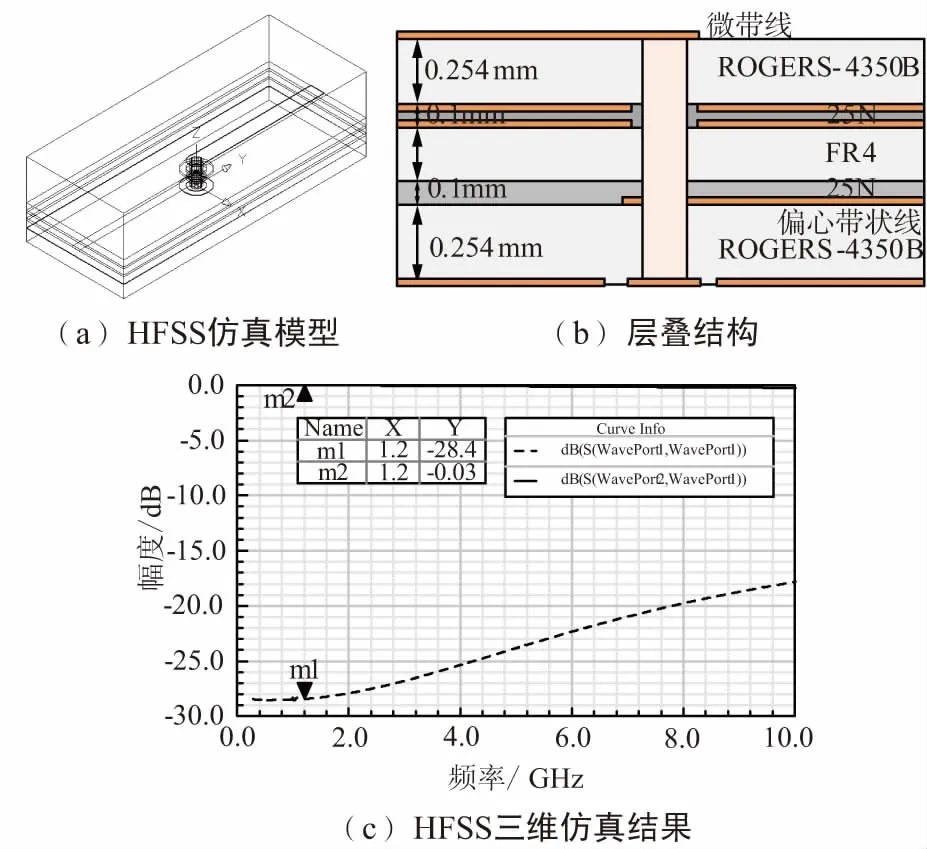

變頻模塊2工作頻率低,主要使用帶封裝的器件,因此選擇射頻多層板。由于器件較多,6個通道分正反兩面布板,2個部分互聯以及本振分路需要內層走線。

由于射頻多層板層壓時,相鄰FR-4板間有0.1 mm厚的半固化片,因此帶狀線位置并不位于中心,層疊結構如圖6(b)所示。采用HFSS建模如圖6(a)所示。

圖6 射頻多層板偏心帶狀線穿層傳輸線仿真

由圖6(c)仿真結果所示可知,該穿層結構能夠在低于6 GHz的范圍內實現優于-20 dB的S11。

3 電路設計與仿真

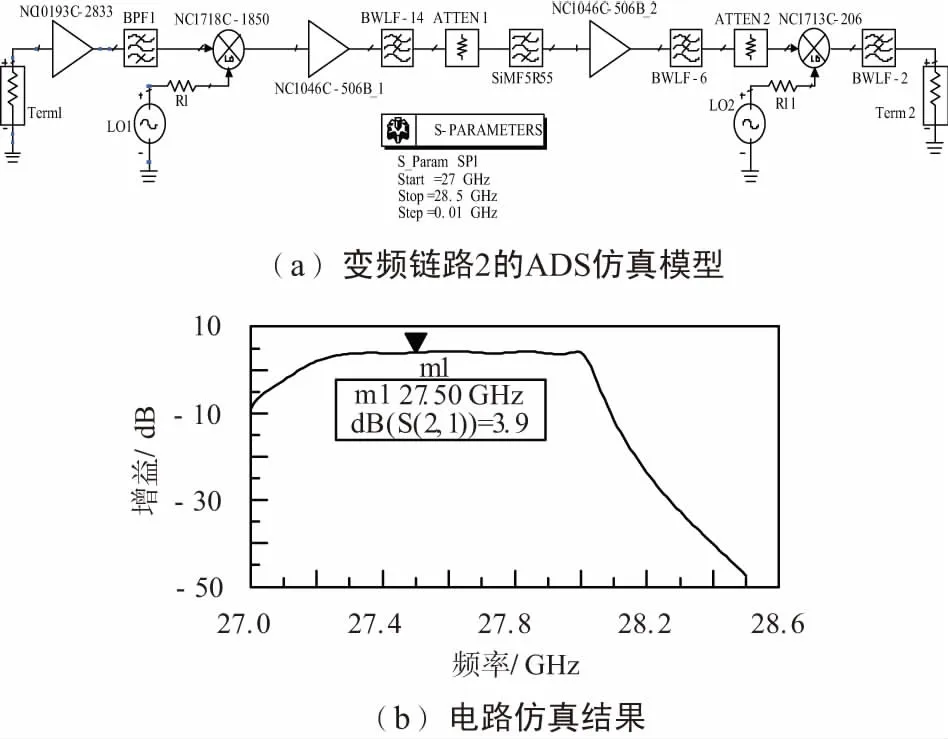

3.1 變頻模塊1的設計仿真

變頻模塊1完成了2次變頻,變頻通路采用ADS進行仿真,仿真建模的鏈路如圖7(a)所示。圖7(b)所示,射頻通帶低端變頻增益為3.9 dB,為了使變頻鏈路獲取較高的動態范圍,在增益分配時在保證噪聲系數滿足要求的情況下,盡量降低了變頻模塊1的增益。

圖7 變頻模塊1鏈路仿真

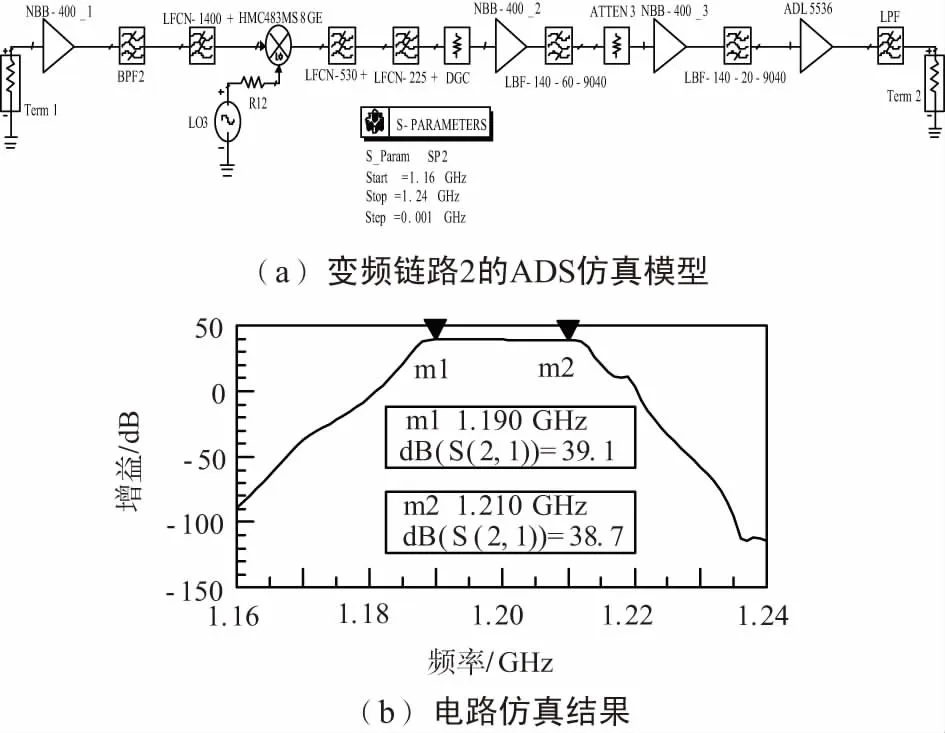

3.2 變頻模塊2的設計仿真

變頻模塊2完成了一次變頻,變頻通路采用ADS進行仿真,仿真建模的鏈路如圖8(a)所示。圖8(b)所示,變頻通帶內增益最高點為39.1 dB,通帶內,增益最低點為38.7 dB。

圖8 變頻模塊2鏈路仿真

4 實物與測試

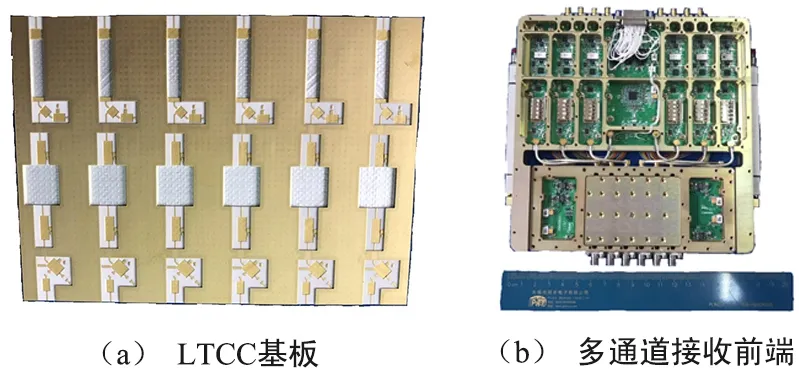

圖9(a)所示為加工完成的LTCC基板,體積為65 mm×47.2 mm×1.5 mm。該基板共集成了32個有源MMIC器件(放大器、倍頻器)以及71個無源器件(功分器、濾波器和混頻器等)。圖9(b)所示為加工裝配完成的小型化6通道前端,整體體積為170 mm×170 mm×20 mm。經實際測試,該3次變頻6通道接收前端組件,噪聲系數小于13.5 dB,增益大于41 dB,中鏡頻抑制大于63 dBc,輸入輸出電壓駐波比小于2.0∶1,相位噪聲小于90dBc/Hz@10 kHz,能夠滿足系統使用要求。

圖9 實物照片

5 結束語

利用LTCC工藝的三維集成、水平與層間互聯的能力,設計實現了Ka頻段多通道的接收組件。通過將變頻鏈路與本振鏈路放置于LTCC基板的正反兩面通過基板互聯,避免了使用電纜互聯,從而有效的減小了體積。實際上如果利用LTCC的無源器件內埋能力,將本振分路以及射頻濾波埋置到LTCC基板內部[11-12],利用LTCC的層疊能力,將一本振、二本振乃至變頻模塊2同變頻模塊1進行多層集成,能夠進一步實現小型化[13-14],這有賴于進一步的工作。