飛機電動機輪設計及電動滑行系統仿真研究

張 威 李開偉 王 偉 王立文

1.中國民航大學航空工程學院,天津,300300 2.中國民航航空地面特種設備研究基地,天津,300300

0 引言

目前飛機的起飛流程是采用牽引車將飛機從停機坪或航站樓的泊位推出,牽引飛機到達滑行道端,飛機啟動發動機進入滑行道,到達飛機跑道端部等待,在得到指令后,滑入跑道,開始起飛和爬升[1-3]。在此過程中,牽引飛機所需要的時間長、燃油消耗高、噪聲大且排放污染物多。同時,飛機在滑行和等待階段,發動機工作效率低,進而會影響發動機的使用壽命[4]。為了減少運輸成本、噪聲污染以及溫室氣體排放,人們提出逐漸向“多電飛機”直至“全電飛機”發展的計劃[5-7]。其中的一種概念是在飛機前起落架或主起落架的機輪輪轂上安裝一套電動機傳動裝置,來代替牽引車完成飛機的推出、前行及轉彎功能,無需啟動飛機發動機,該系統被稱為飛機地面電動滑行系統(electric taxiing system,ETS)[2,8]。據測算,ETS 系統可使每架飛機每年節約燃油費多達20萬美元,節省燃油130 t,節省滑行時間2 min,每次飛行班次降低4%的燃油消耗,減少75%的溫室氣體和50%的氮氧化合物排放[9]。Gibraltar-based公司首先提出了電動滑行的概念,稱之為“Wheel-Tug”[10];霍尼韋爾宇航公司和賽峰公司在巴黎航展上進行了電動綠色滑行系統(electric green taxiing system,EGTS)演示,EGTS利用飛機上經過改造后的、更大功率的輔助動力裝置(auxiliary power unit,APU)來驅動安裝在主起落架上的電機[11]。而在國內,這一領域的研究才剛剛起步,系統理論研究和結構設計還不完善。

總體來講,飛機ETS系統主要采用前機輪驅動和主機輪驅動兩種形式。HEINRICH等[12]通過計算得出,在飛機主起落架上應用ETS能夠使用更大的牽引力來驅動和推動飛機滑行,主機輪最大牽引力比前機輪最大牽引力大4倍。TEO等[1]指出,考慮到飛機重心位置、跑道摩擦因數以及坡度影響,采用前機輪驅動方案的中短途飛機比采用主機輪驅動的飛機更難驅動。對于電動機輪的設計,有以下兩種:①將機輪改造設計成輪轂電機形式,內置行星減速機構,直接驅動[13-15];②安裝電機,通過減速裝置驅動機輪,對機輪改造較小[16]。相比而言,前者比后者更復雜,對機輪改造需要更大的技術突破,且電機的可行性和電磁設計尚處于討論中[9]。

目前對飛機電動滑行系統的研究主要集中在燃油消耗、成本分析和環保效益方面,而對系統傳動、起落架改造及電機安裝等方面的研究甚少,因此,本文對飛機電動滑行系統原理及組成展開研究,采用主機輪驅動,提出傳動方案,在主起落架模型原有的基礎上進行部分改造,重新設計電動機輪驅動結構和安裝方式。通過建立系統數學模型,確定系統傳動參數,并選用永磁同步電動機,以空間矢量控制技術為基礎,建立MATLAB/Simulink仿真模型,分析驗證系統的滑行性能。

1 飛機ETS系統組成及傳動設計

1.1 ETS系統組成

飛機電動滑行系統(ETS)的組成主要包括:ETS控制器,飛行員交互式控制單元,驅動輪,功率轉換器,APU發電機。飛行員在駕駛艙內啟動APU,帶動發電機給系統供電。然后啟動ETS系統,飛行員將ETS系統控制手柄置于前進或后退擋位,即向ETS系統控制中心下達指令,控制中心將指令轉化成相應電子信號,傳遞給電機控制器。電機控制器通過變頻和逆變器,控制主起落架上的驅動電機正轉或反轉,再通過傳動機構將運動和力傳遞到機輪,控制機輪轉動,從而實現飛機向前或向后滑行。此外,機輪上裝有傳感器,可實時反饋機輪上作用的轉速及轉矩[17-19]。ETS系統組成結構框圖見圖1。

1.2 ETS系統主起落架改造

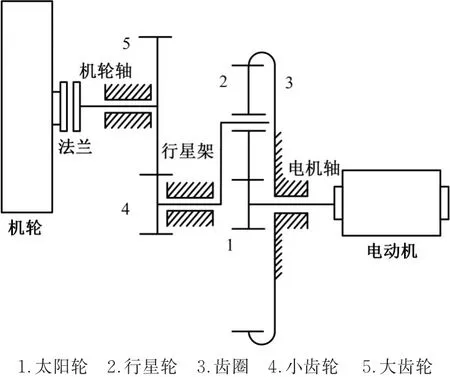

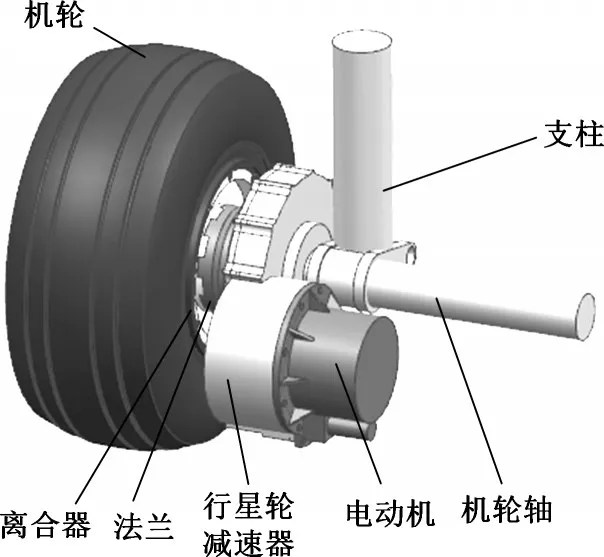

在保證主起落架主體結構不變的情況下,遵循精簡有效原則,對主起落架進行部分改造。飛機ETS系統的電機及傳動機構安裝在主起落架兩個機輪之間,電機通過一行星輪減速器與外側機輪連接;行星輪減速器中心懸掛安裝在機輪軸上,輸入端與電機軸齒輪嚙合,輸出端與機輪軸同心;機輪輪轂上布置法蘭,其余液壓剎車系統不變。電動機輪傳動結構原理見圖2,主起落架電動機輪模型見圖3。

圖1 飛機地面電動滑行系統組成結構框圖Fig.1 Aircraft ETSblock diagram

圖2 電動機輪傳動結構原理簡圖Fig.2 Electric wheel transmission structure diagram

圖3 飛機主起落架電動機輪模型Fig.3 Aircraft main landing gear electric wheel model

通常飛機在機場跑道即將起飛或剛著陸時,飛機時速可達200 km/h[5]。為了避免ETS傳動機構受到損害,需在電機和機輪輪轂間加裝一離合器。離合器在機輪高速運轉時,將電機與機輪分開,起到保護作用。

2 飛機ETS系統數學模型設計

2.1 飛機地面滑行最小牽引力

當飛機從停機坪向跑道滑行時,輪胎表面會受到路面滾動摩擦力影響。為保證飛機順利滑行,飛機牽引力必須要大于滾動摩擦力,故飛機地面滑行最小牽引力[12]

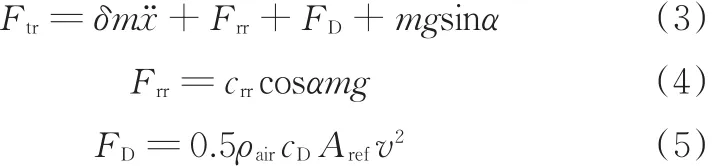

式中,crr為飛機輪胎與干燥混凝土路面滾動摩擦因數;m為飛機最大起飛質量和加裝電機裝置后的質量之和;g為重力加速度。

2.2 飛機地面滑行最大牽引力

飛機滑行時牽引力還必須要小于地面附著力,否則輪胎會打滑,影響飛機滑行安全,故整個主起落架上機輪滑行最大牽引力[12]

式中,wd為飛機主起落架質量分布因數;μ為輪胎與跑道地面的最大靜摩擦因數。

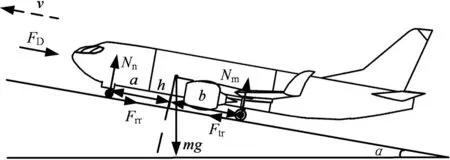

2.3 飛機地面滑行受力分析

研究飛機在地面滑行時的受力情況,可以類比汽車動力學分析模型[13]。假設飛機在機場干燥混凝土跑道地面向前滑行,此時發動機處于關閉狀態,只受到飛機縱向的空氣阻力,橫向受力不計,則飛機受力情況見圖4[20]。

圖4 飛機在跑道地面滑行受力情況Fig.4 Forces acting on an aircraft taxiing

飛機地面滑行水平方向的力平衡方程為

式中,Ftr為飛機滑行方向驅動力;FD為飛機滑行時所受空氣阻力;Frr為滾動摩擦力;Nn和Nm分別為前機輪和主機輪支反力;x?為航向加速度;δ為轉動慣量因數;α為跑道地面坡度角;ρair為飛機滑行時周圍的空氣密度;Aref為飛機迎風面積;cD為阻力系數;v為飛機地面滑行速度。

航向垂直方向的力平衡方程為

式中,a、b分別為飛機航向水平方向上前起落架和主起落架距重心距離;h為飛機重心高度。

2.4 機輪轉矩與系統功率

飛機滑行時主起落架上機輪轉矩

式中,TW為單個機輪最大輸入轉矩;TM為單個電機最大輸出轉矩;r為主起落架上機輪輪轂半徑;k為電機與機輪間減速器傳動比。

式中,PETS為ETS系統輸出功率;PM為電機最大輸出功率;PES為ETS系統能源最大輸出功率;n為主起落架上電機數目;ηGB為電機與機輪間減速器傳動效率;ηMI為電機控制器工作效率。

電機轉速和機輪轉速分別為

3 主起落架電動滑行系統建模仿真

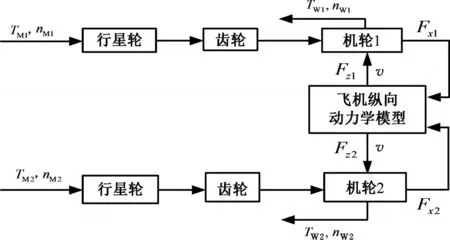

系統仿真中選擇空客A 321飛機為仿真對象,查閱相關資料[21-22],ETS系統仿真數據見表1。

表1 ETS系統仿真數據Tab.1 ETSSimulation data

本系統采用傳統的表貼式永磁同步電動機(PMSM)作為動力源,經坐標變換、空間矢量脈寬調制、三相正弦電壓逆變以及電機檢測反饋等環節進行控制[23-24],其控制結構見圖5。圖5中,d、q、α、β、a、b、c均為電機矢量控制的計算變量。

圖5 PMSM矢量控制結構模型Fig.5 PMSM vector control structure model

雙電機采用獨立驅動[25],建立MATLAB/Simulink仿真模型,見圖6。

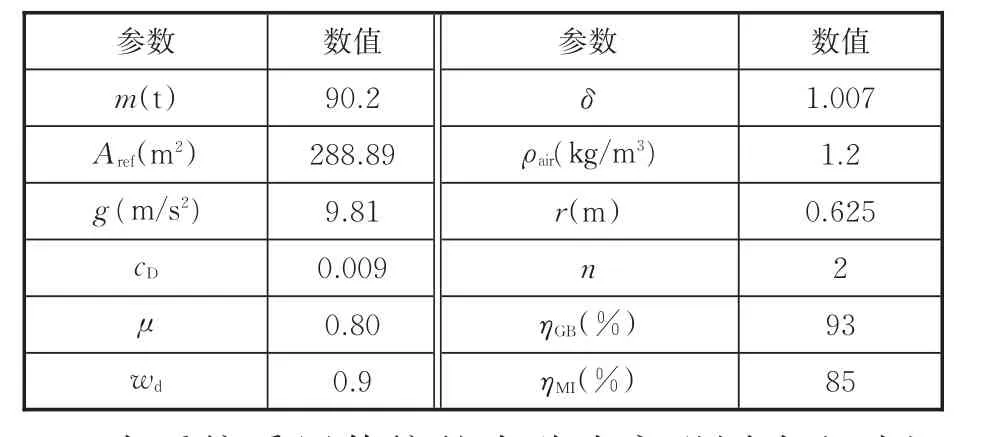

在圖6系統仿真中,考慮電機轉矩變化引起的機械特性影響,系統模型轉矩輸入值的最小值是通過加速踏板輸入系統期望轉矩值與電機轉速時刻所對應的的極限轉矩值比較得出。其中,加速踏板所對應的期望轉矩值為加速踏板輸入量值與電機極限轉矩值的乘積,系統轉矩輸入控制框圖見圖7。

圖6 飛機地面電動滑行系統仿真模型Fig.6 Aircraft ETSSimulink simulation model

圖7 系統轉矩輸入控制Fig.7 System torque input control

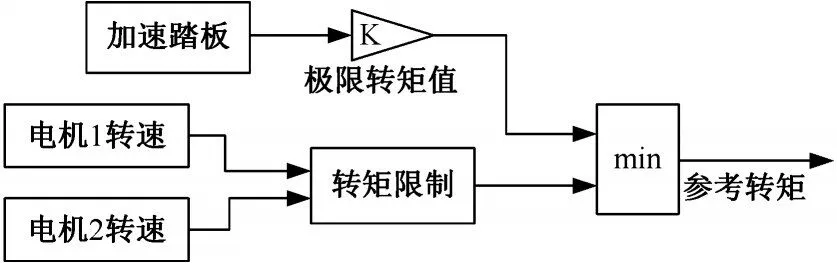

另外,飛機地面電動滑行系統主起落架上的動力由行星輪和齒輪組成的減速器傳遞,飛機滑行動力學仿真模型見圖8。

圖8 飛機ETS系統傳動機構動力學仿真模型Fig.8 Aircraft ETStransmission mechanism dynamics simulation model

飛機地面電動滑行系統模型中的輸入信號為ap,其數值介于0和1之間,表示飛行員加速踏板位置深度,通過改變ap的不同數值來控制輸入轉矩和電壓大小。仿真過程中的飛機質量考慮飛機最大起飛質量和額外增加的電機質量,中間通過行星輪系減速器將動力傳遞到機輪,從而使飛機滑行。圖9~圖12分別為當飛機加速踏板位置輸入ap為 0.4、0.5、0.7、0.8時,飛機滑行速度、電機轉速、電機轉矩及機輪轉矩的仿真結果。

圖9 飛機滑行速度仿真結果Fig.9 Simulation results of aircraft taxiing velocity

圖10 電機轉速仿真結果Fig.10 Simulation results of motor speed

圖11 電機轉矩仿真結果Fig.11 Simulation results of motor torque

4 結果分析

從仿真結果可以看出,圖9和圖10中飛機由2個主起落架上的電動機驅動,滑行速度從0逐步增大并趨于平穩,2個永磁同步電機由于物理參數相同,且假設飛機做直線行駛,故其轉速曲線變化相同,與飛機滑行速度曲線總體變化趨勢一致;圖11和圖12中飛機在靜止啟動時,電機和機輪啟動轉矩達到最大值,之后隨著飛機滑行速度的增大而逐漸減小,符合電機的機械特性曲線變化規律。在4個不同踏板位置輸入量參數中,飛機滑行速度、電機轉速、電機轉矩及機輪轉矩的變化規律一致,加速踏板位置輸入增大,飛機最大滑行速度也相應增大,類似于電動汽車的滑行性能。在90 s內,當ap=0.8時,飛機加速完成后的最終滑行速度為33.6 km/h;當ap=0.7時,飛機最終滑行速度為31.9 km/h;當ap=0.5時,飛機最終滑行速度為25.3 km/h;當ap=0.4時,飛機最終滑行速度為22.7 km/h;這表明本研究設計的模型能根據飛行員控制不同的加速踏板位置,從而控制飛機的滑行速度,系統操作合理。考慮到大型機場具有很長的滑行距離,應用電動滑行系統的主要問題之一是滑行速度小,將會引起后面飛機的長時間等待,進而引起飛機延誤或錯過起飛時點。另外,WheelTug系統飛機的最大滑行速度為18.5 km/h,EGTS系統飛機的最大滑行速度為37 km/h[8],相比而言,本研究模型的滑行速度能滿足機場要求。

圖12 機輪轉矩仿真結果Fig.12 Simulation results of wheel torque

5 結語

飛機地面電動滑行的應用能最大程度減少飛機發動機在地面的使用時間,減少尾氣排放和燃油消耗,以及減少大量噪聲對機場方面的影響,對發展民用和軍用“多電飛機”乃至“全電飛機”都具有一定意義。本文通過對飛機地面電動滑行系統原理及組成進行分析,針對電動機輪的設計,提出飛機主起落架改造方案,建立電動滑行系統數學模型,并對系統滑行性能進行仿真分析。仿真結果符合實際需求,傳動方案理論上合理可行。飛機電動機輪的設計是在主起落架原有基礎上,加裝一套電傳動裝置,保證了主起落架結構的完整性,為實現飛機電動滑行提供新的方案。另外,也為成本效益分析、能源供應以及再生能量效率分析等相關后續研究打下基礎。