熱穩定劑HS-80在載重輪胎胎肩膠中的應用

蔣化學,何曉東,韋春利

(四川海大橡膠集團有限公司,四川 簡陽 641402)

熱穩定劑HS-80組成為具有特殊結構的有機絡合物和活化劑,能夠抑制高溫下硫化膠多硫鍵的斷裂,促進多硫鍵向雙硫鍵和單硫鍵轉化,使硫化膠在受熱條件下交聯密度保持穩定,具有良好的抗硫化返原和耐熱老化性能。載重輪胎滾動周向變形較大,生熱較大,且散熱較慢,胎肩膠很容易老化,老化的胎肩膠容易脫空,即發生輪胎最常見的質量缺陷肩空。

我公司生產的10.00-20 18PR載重輪胎主要出口到天氣炎熱的印度尼西亞,肩空退賠率較高。本工作研究熱穩定劑HS-80對載重輪胎胎肩膠性能的影響,為降低載重輪胎肩空缺陷提供思路。

1 實驗

1.1 主要原材料

天然橡膠(NR),SMR20,馬來西亞產品;順丁橡膠(BR),牌號9000,中國石油四川石化有限公司產品;熱穩定劑HS-80,大連天寶化學工業有限公司產品。

1.2 配方

生產配方:NR 80,BR 20,炭黑N660 35,炭黑N330 10,氧化鋅 8,硬脂酸 2.5,芳烴油 5,防老劑4020 1.5,防老劑RD 1.5,防老劑BLE 1,硫黃 1.5,促進劑NS 0.8,促進劑DTDM 0.8。

試驗配方:除添加1.5份熱穩定劑HS-80,其他組分和用量同生產配方。

1.3 主要設備和儀器

XK-160型開煉機,廣東湛江機械廠產品;GK270型密煉機和0.5 MN平板硫化機,上海橡膠機械一廠有限公司產品;UR-2010型無轉子硫化儀和UT2060型電子拉力試驗機,優肯科技股份有限公司產品;DL401A型老化試驗箱,上海實驗儀器廠有限公司產品。

1.4 混煉工藝

1.4.1 小配合試驗

小配合試驗膠料在開煉機上混煉,加料順序為:生膠→氧化鋅和硬脂酸→防老劑和熱穩定劑HS-80→炭黑→芳烴油→硫黃和促進劑。

1.4.2 大配合試驗

大配合試驗膠料混煉分兩段在GK270型密煉機內進行。一段混煉轉子轉速為40 r·min-1,混煉工藝為:生膠→氧化鋅、硬脂酸、防老劑和熱穩定劑HS-80→炭黑→芳烴油→排膠→下片。

二段混煉轉子轉速為20 r·min-1,混煉工藝為:一段混煉膠→硫黃和促進劑→提壓砣2—3次→排膠→翻煉4次→下片。

1.5 性能測試

膠料性能按照相應國家標準進行測試。

2 結果與討論

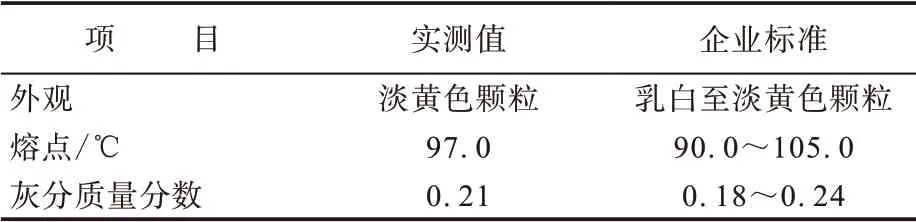

2.1 理化性能

熱穩定劑HS-80的理化性能見表1。從表1可以看出,熱穩定劑HS-80的理化性能符合企業標準的要求。

表1 熱穩定劑HS-80的理化性能

2.2 小配合試驗

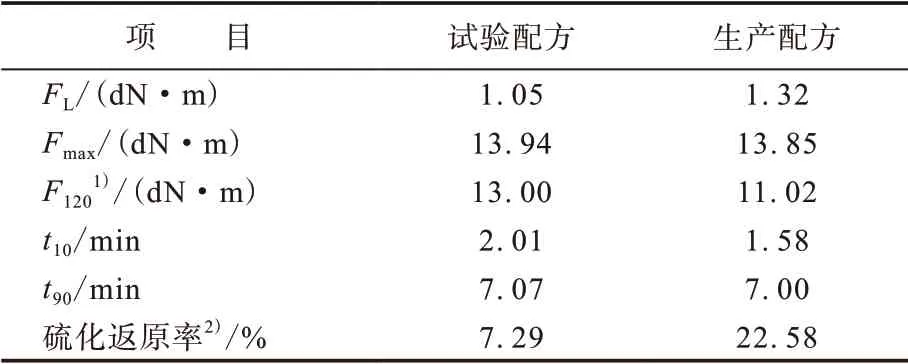

2.2.1 硫化特性

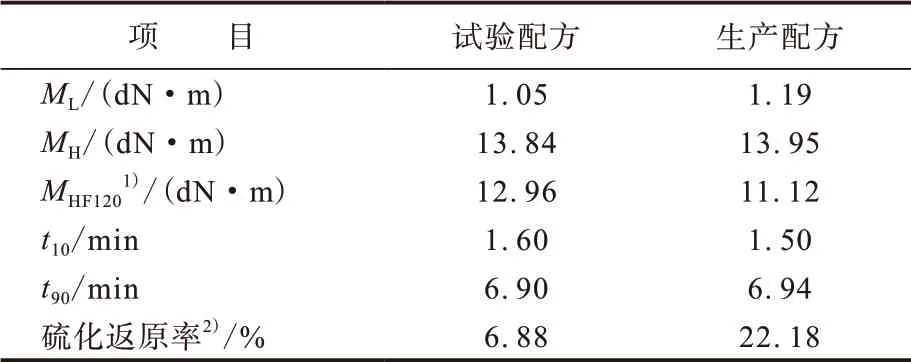

小配合試驗膠料的硫化特性如表2所示。膠料的硫化返原率越小,抗硫化返原性能越好。從表2可以看出,與生產配方膠料相比,添加熱穩定劑HS-80的試驗配方膠料抗硫化返原性能明顯提高。

表2 小配合試驗膠料的硫化特性(160 °C)

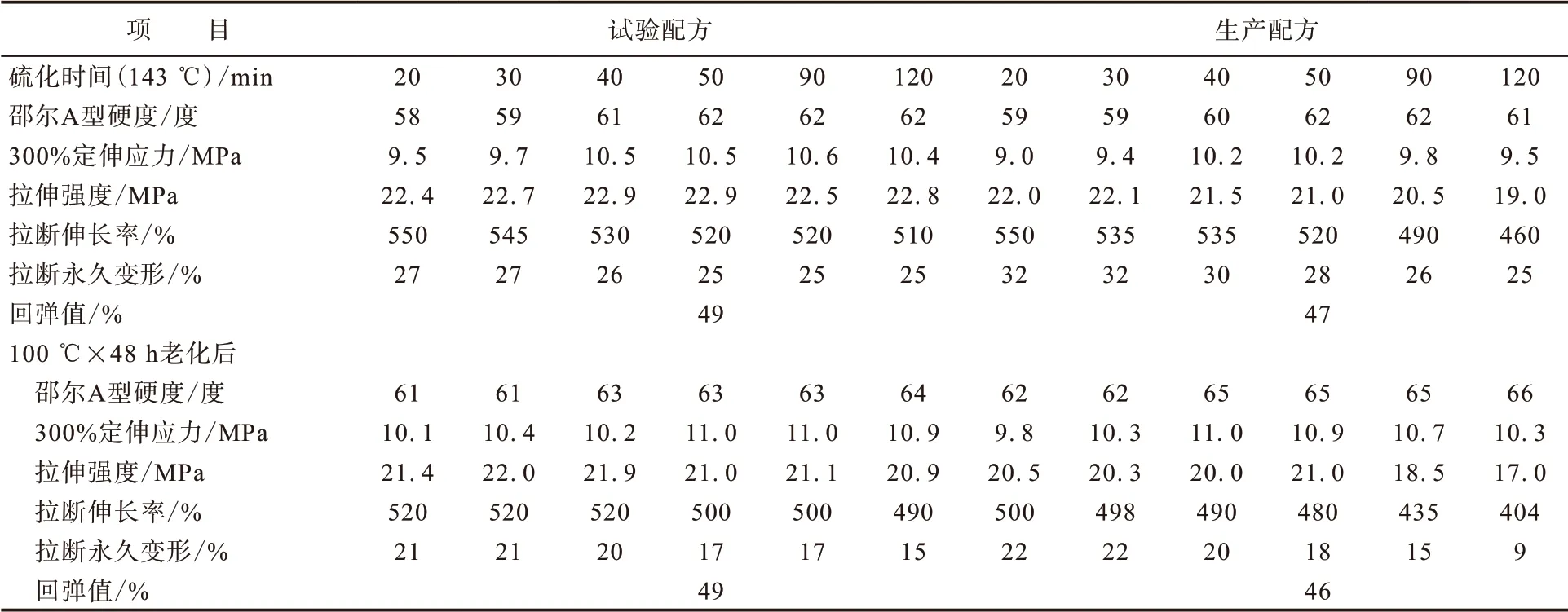

2.2.2 物理性能

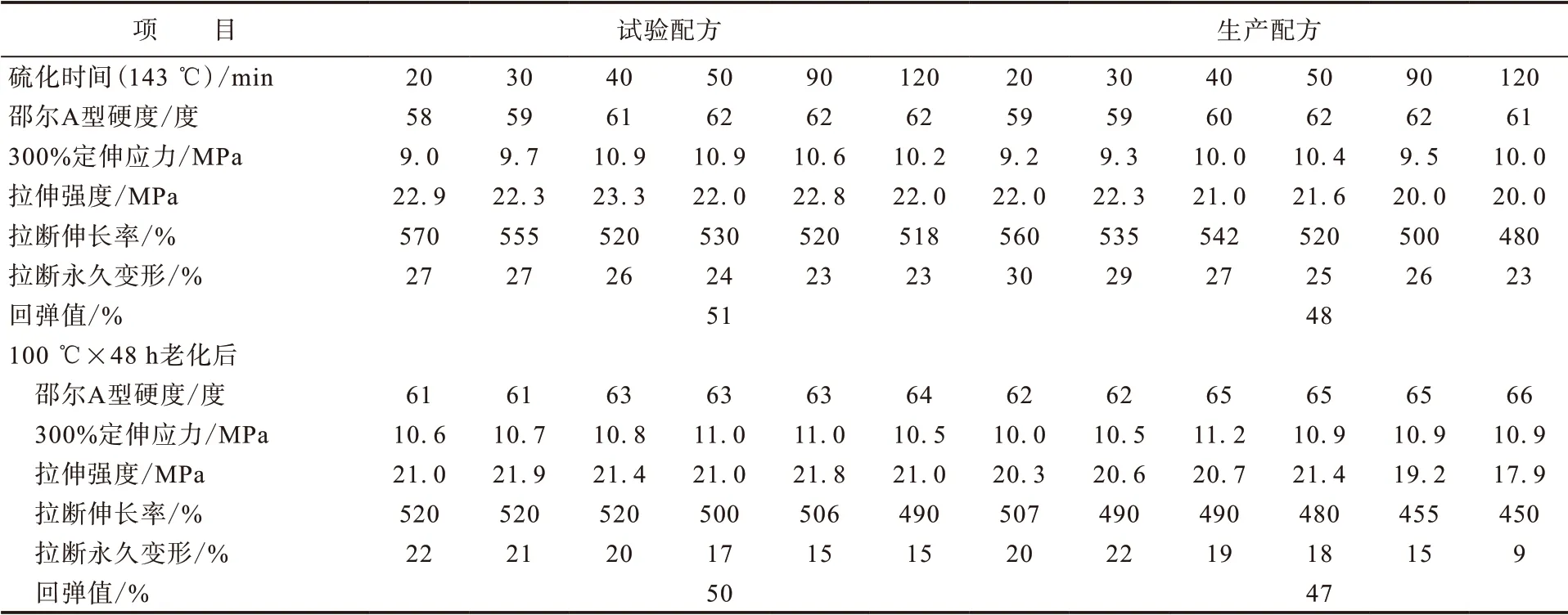

小配合試驗膠料的物理性能如表3所示。從表3可以看出,與生產配方膠料相比,試驗配方膠料的定伸應力、拉伸強度、拉斷伸長率和彈性總體提高,拉斷永久變形減小,耐熱老化性能有所改善。特別是硫化時間較長(>50 min)時,這個趨勢更明顯,這是由于熱穩定劑HS-80具有較好的抗硫化返原性能和耐熱老化性能。

表3 小配合試驗膠料的物理性能

2.3 大配合試驗

為進一步考察熱穩定劑HS-80的性能,進行了大配合試驗。

2.3.1 硫化特性

大配合試驗膠料的硫化特性如表4所示。從表4可以看出,與生產配方膠料相比,添加熱穩定劑HS-80的試驗配方膠料抗硫化返原性能明顯提高,這與小配合試驗相同。

表4 大配合試驗膠料的硫化特性(160 °C)

2.3.2 物理性能

大配合試驗膠料的物理性能如表5所示。從表5可以看出,與生產配方膠料相比,試驗配方膠料的定伸應力、拉伸強度、拉斷伸長率、彈性和耐熱老化性能總體有所改善,且硫化時間(>50 min)較長時,這個趨勢更明顯。大配合試驗結果與小配合試驗結果基本一致。

表5 大配合試驗膠料的物理性能

2.4 成品輪胎性能

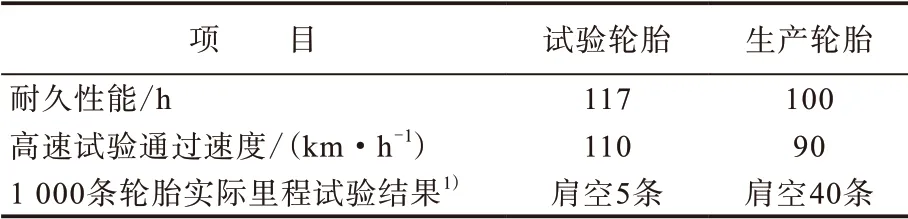

用試驗配方膠料與生產配方膠料分別制備了10.00-20 18PR載重輪胎,并進行了耐久性能和高速性能試驗,結果如表6所示。從表6可以看出,與生產輪胎相比,試驗輪胎的耐久性能和高速性能均提高,肩空率降低。

表6 成品輪胎性能

3 結論

(1)添加熱穩定劑HS-80的胎肩膠抗硫化返原性能明顯提高。

(2)添加熱穩定劑HS-80的胎肩膠的拉伸性能、彈性和耐熱老化性能提高,特別是硫化時間較長(>50 min)時,這個趨勢更明顯。

(3)添加熱穩定劑HS-80的胎肩膠制備的成品輪胎耐久性能和高速性能提高,肩空率下降。