基于PSO改進BP神經網絡算法的金屬表面缺陷分類

楊彩霞,張 錦,陶志勇,王 瑩

(1.湖南機電職業技術學院,長沙 410151;2.湖南師范大學,長沙 410000;3.長沙民政職業技術學院,長沙 410000;4.湖南中醫藥大學人文與管理學院,長沙 410208)

0 引言

零件質量檢測技術是機械裝備生產與制造過程的重要環節,目前,國內主要還處于以人眼結合測量儀器對產品加工質量進行抽檢的階段,而據科學統計,人目檢測的穩定性只有80%,同時存在效率低下、成本大等問題,因此開發合理的金屬表面缺陷在線檢測與分類系統可以提高機械裝備業的整體生產力水平。

金屬表面缺陷分類具有復雜多變、非線性因素高等特性,國內外學者較多的采用神經網絡分類法,Mohammad Reza Yazdchi、Ge-Wen Kang等研究者將神經網絡運用于軋鋼表面缺陷檢測,獲得了一定的檢測效果[1,2];東北大學韓英莉、顏云輝[3]以及蘇州大學仲兆準、謝光偉[4]提出了基于BP神經網絡帶鋼表面缺陷識別和分類法。BP神經網絡算法屬于局部尋優算法,訓練學習時間較長,容易陷入局部極小值;粒子群算法從隨機解出發,通過不斷更新例子的位置和速度,尋找網絡的全局最優解,可以防止BP網絡陷入局部極值,提高網絡收斂速度和計算效率[5,6]。為了驗證模型準確性,采用自適應閾值分割法實現工件缺陷分割,獲得了較好的分割效果,計算缺陷紋理特征向量,利用MATLAB軟件和計算的樣本數據計算并驗證缺陷分類模型,結果表明提出的缺陷分類方法合理有效。

圖1 PSO-BP算法尋優流程

1 基于PSO改進BP神經網絡算法的缺陷分類

1.1 金屬工件缺陷分類BP神經網絡建模

本系統主要研究金屬工件表面孔洞、劃傷、殼狀凸起等典型缺陷。由于BP神經網絡算法具有較強的非線性逼近能力,利用該算法可以建立特征向量與缺陷分類結果之間的3層網絡數學模型:將圖像的缺陷特征向量Xi作為為輸入層,將缺陷分類結果劃傷(Y1)、孔洞(Y2)、殼狀凸起(Y3)3類缺陷作為網絡輸出層,網絡輸出層有3個神經元,Y1的理想輸出結果為001,Y2的理想輸出結果為010,Y3的理想輸出結果為100。

1.2 PSO優化BP神經網絡模型

為了獲得更精確的網絡模型,將PSO算法和BP算法結合起來,采用PSO算法改進BP網絡。PSO-BP算法是通過PSO算法按照一定的規律不斷改變BP網絡的權值參數,找到全局最優解,計算過程如圖1所示。

2 缺陷樣本采集過程

2.1 試驗過程

為獲得缺陷的試驗樣本數據,采用照明裝置、CCD傳感器、計算機等設備構成檢測系統。為了最終獲得圖像缺陷特征向量,需要經過如下試驗過程:

Step 1:利用CCD傳感器實時獲取原始圖像;

Step 2:對原始圖像進行預處理;

Step 3:對預處理圖像進行圖像分割處理;

Step 4:根據圖像分割結果計算缺陷特征向量。

2.2 圖像預處理

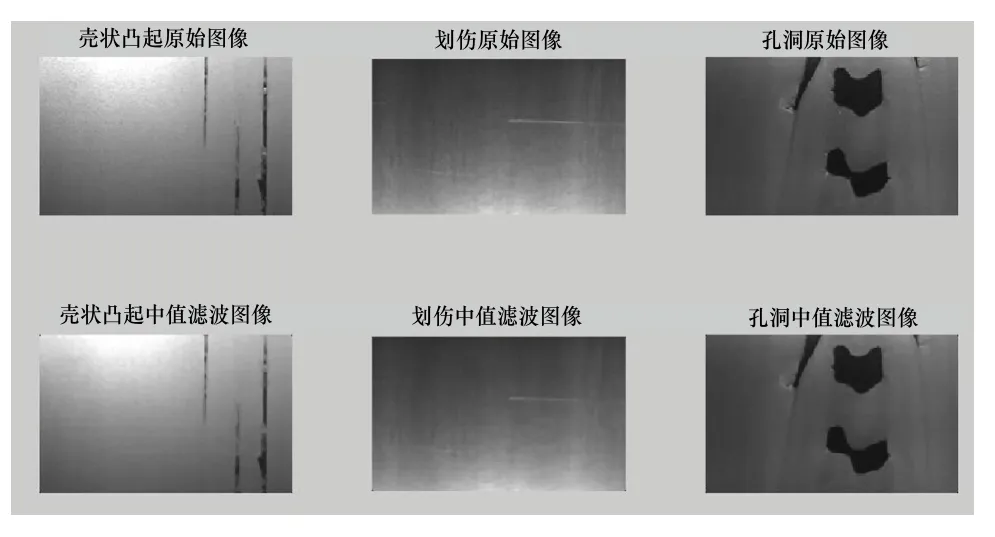

在金屬工件圖像采集過程中,由于環境等因素會對采集的圖片產生噪聲干擾,需對原始圖像進行預處理——一方面過濾圖像噪聲,另一方面可以弱化缺陷圖像的背景紋理,以便剔除偽缺陷,達到更好的檢測效果[7]。采用灰度化和中值濾波方法對原始圖像預處理,如圖2所示。

圖2 圖像預處理

2.3 缺陷圖像分割

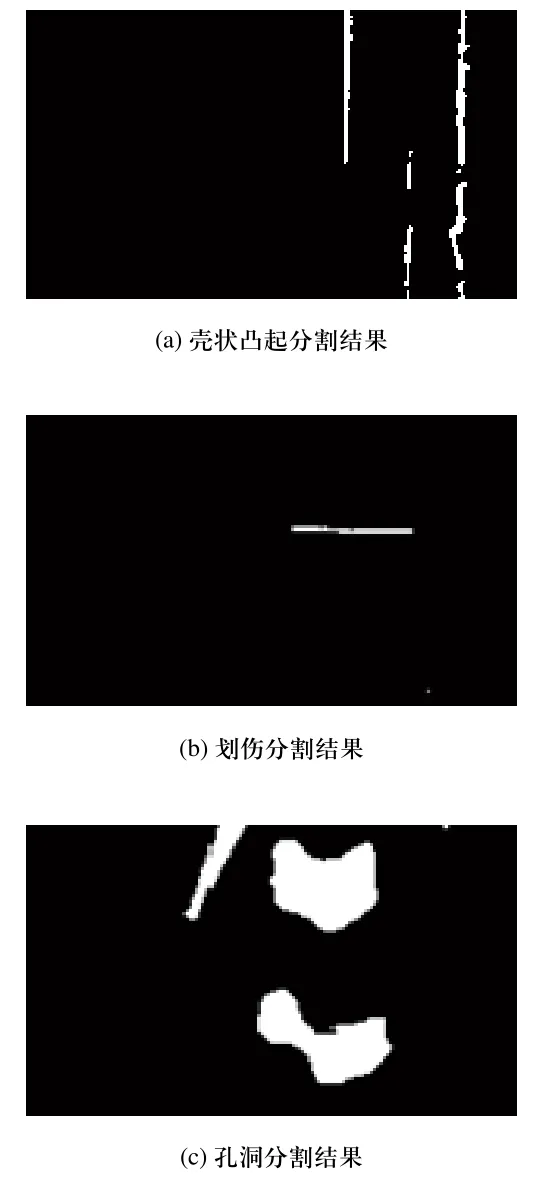

由于金屬零件的標準件圖像灰度值較均一,變化度小,因此可以考慮灰度閾值分割法分割缺陷[8],但是不同缺陷的灰度值分布范圍不同,不能對所有的缺陷都統一采用同一個閾值來分割缺陷。采用自適應迭代閾值分割法對預處理圖像分割處理,分割結果如圖3所示,由圖可見分割效果較好。

圖3 自適應閾值分割結果圖像

2.4 缺陷特征值的選擇與計算

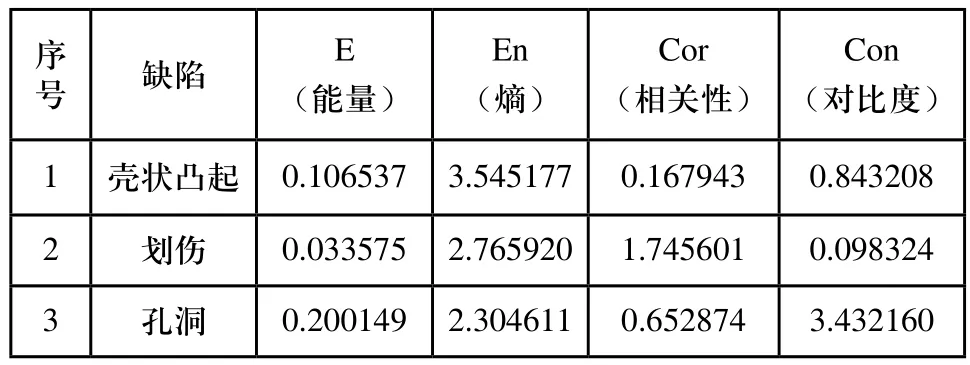

對于金屬工件缺陷圖像而言,顏色特征通常對其分類影響不明顯,因此選取圖像的紋理特征來實現缺陷分類,先計算圖像的灰度共生矩陣GLCM,根據矩陣計算其特征向量:能量E、相關性En、熵Cor和對比度值Con,由以上四個特征值作為圖像的缺陷分類依據,同時該計算結果為神經網絡的輸入層數據。圖3中的3種缺陷特征值計算結果如表1所示。

表1 圖2缺陷特征值計算結果

3 試驗驗證與分析

3.1 試驗驗證

在劃傷、孔洞、殼狀凸起三類缺陷樣本數據中各選擇30組數據作為建模樣本,對其進行BP神經網絡訓練和PSO-BP網絡訓練,訓練過程如圖1所示,分別計算出BP和PSO-BP數學模型。

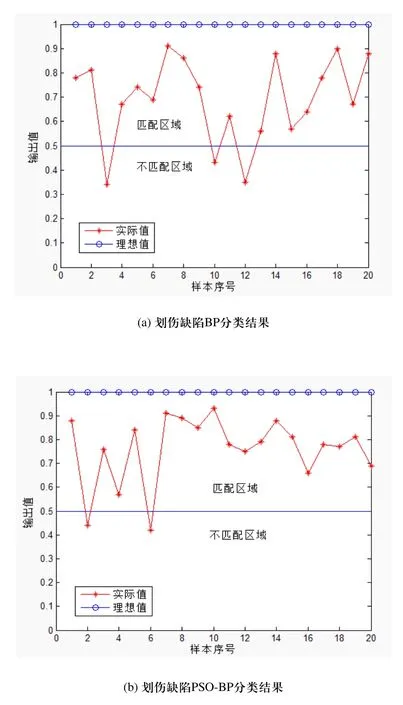

為了驗證算法的準確性,在三類缺陷樣本中各選取20組作為測試樣本,根據所建立的BP模型和PSO-BP模型,計算其分類結果(Y1、Y2、Y3的值),每一類缺陷的理想輸出值為1,以0.5為匹配分界線,當實際計算結果大于0.5則認定為存在該類缺陷,當結果小于0.5則認定為不存在該類缺陷:以劃傷缺陷的20組測試樣本計算結果為例,對比分析BP分類結果和PSO-BP分類結果,如圖4所示。

圖4 BP分類和PSO-BP劃傷缺陷分類結果對比

3.2 試驗結果分析

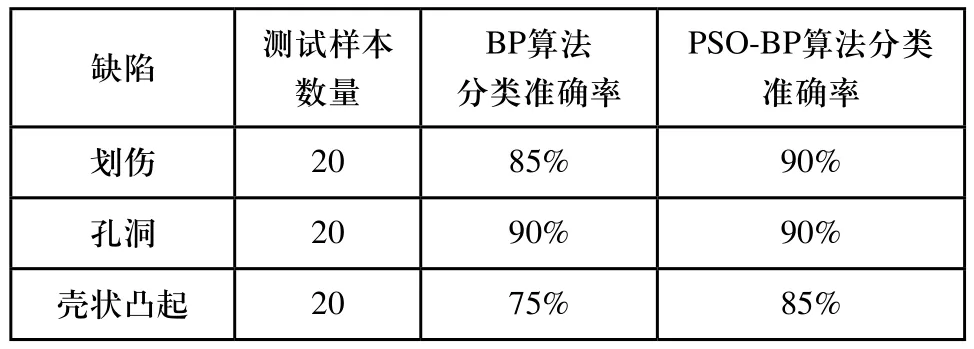

從圖4可看出,BP算法劃傷缺陷分類準確率為85%,而PSO-BP算法劃傷缺陷分類準確率為90%,同時PSO-BP分類相對誤差明顯低于BP分類的平均誤差,可見PSO-BP模型準確度更高。三類缺陷測試樣本共60個數據的分類計算結果如表2所示。

表2 缺陷分類結果

從分類結果可看出,PSO-BP缺陷分類準確率在85%以上,且分類準確率明顯高于BP分類法,分揀率總體能滿足工業缺陷檢測分類要求。

4 結論

本文設計了一種金屬工件表面缺陷檢測線檢測與分類系統,利用中值濾波、閾值分割、特征提取、圖像分類等圖像處理方法,對金屬工件表面的缺陷圖像實現機器視覺檢測與識別,建立了特征向量和缺陷結果之間的BP和PSO-BP網絡數學模型,試驗對比分析了BP分類和PSO-BP分類結果,驗證結果表明PSO-BP算法缺陷分類可靠性更高,能滿足工業生產需求。