基于X射線衍射儀的二維轉鼓激光測角裝置開發

(長春理工大學 機電工程學院,長春 130022)

0 引言

光學轉鼓廣泛應用于掃描檢測、紅外成像等領域,一般掃描檢測用的轉鼓多為一維塑性金屬反射轉鼓[1~3],而紅外成像用的轉鼓多為二維紅外晶體折射轉鼓[4]。根據應用需求對轉鼓各表面之間的角度偏差要求較高,一般在超精密機床上采用超精密飛切的方法來實現[1~4]。加工后為了檢驗其合格性,常采用光電自準直儀進行一維轉鼓和二維轉鼓的角度誤差測量[5,6]。一維轉鼓的角度誤差檢測技術相對容易,但是對于二維轉鼓來說,檢測技術相對復雜。在識別轉鼓結合表面和晶體晶面偏角之間的關系可以采用X射線衍射定向儀來進行[7]。而在角度誤差測量方面,2016年昆明物理研究所的王喬方等人[6]為了改變六面折射轉鼓測試系統中目視讀數誤差大,測量效率低的問題,提出了一種結合高精度光電自準直儀和一維光學分度頭測量六面折射轉鼓角度誤差的方法,但是該方法在具體測量過程中需要增加平晶和五棱鏡的基準標定步驟。

為了實現加工過程中二維轉鼓各角度的準確檢測,有效保證出廠質量。本文基于X射線衍射儀的三維轉角測量系統開發了一套二維轉鼓各表面角度誤差測量裝置,經過激光測角儀在探測器位置上的替換安裝既可以實現二維轉鼓的角度誤差的一次性測量,這對于研究在位和固定基準條件下的二維轉鼓晶體結構和轉角的統一測量具有重要意義。

1 二維轉鼓激光測角原理

采用基于激光測角傳感器自準直測量原理是一種非接觸式測量方法,它具有準確性高和分辨率高等優點。激光自準直原理就是激光位于物鏡的焦平面上時,光線通過物鏡折射為平行光,然后被垂直于光軸的平面反射鏡循原路反射回來,再通過物鏡后在焦平面上形成分劃板標線像與標線重合。若是平面反射鏡有α角度偏斜時,則激光線聚焦后成的像將偏離光源的初始位置,反射回來的激光就傾斜2α角,如圖1所示。激光經過物鏡聚焦之后會在四象限光電探測器上形成一個穩定微小的光斑,當激光發生偏移之后光斑會有相應的移動,通過光斑位置的變化及物鏡的焦距可以測得偏轉角α,從而實現激光測角傳感器微小傾角(反射鏡與光軸垂直面的夾角)的測量。

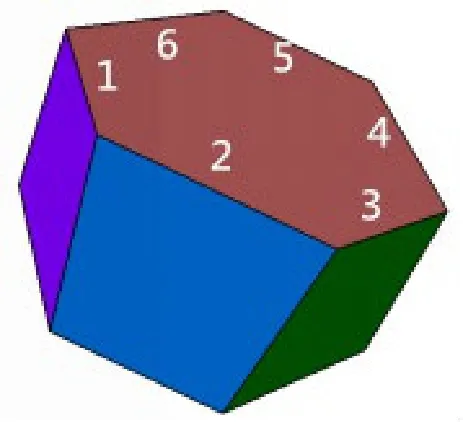

所測二維轉鼓具有不規則性,其六個折射平面與中心軸線之間都有一定的傾斜角度,分別為5°55'15"、2'45"、5°49'45"、-5°55'15"、-2'45"和-5°49'45",如圖2所示。其中,1面和4面、2面和5面、3面和6面為三組平行折射面。每個側表面相對于上、下表面基準面的傾角誤差和相鄰兩個側表面的中心角轉角誤差均為±20''的范圍。所以二維轉鼓的角度測量需要三維轉角平臺來實現不同傾角和轉角的測量。轉鼓的上表面基準面豎直朝上放置時(下表面基準面和方位軸轉臺的平面基準重合),該平臺可以通過橫滾軸模塊進行激光測角傳感器的豎直調整,使激光測角傳感器發射的激光束與二維轉鼓被測側表面的法線平行(重合)。自準直后再通過方位軸的水平旋轉,將二維轉鼓的被測側表面調整至裝載激光測角傳感器一側,根據激光測角傳感器的測角范圍設定三維轉角平臺的俯仰軸進行較大角度的補償,從而完成二維轉鼓1~6不同側表面相對基準面傾角的檢測。而僅通過方位軸轉臺的調整可以實現二維轉鼓相鄰側表面之間夾角的測量。

圖1 激光測角傳感器工作原理

圖2 二維不規則轉鼓模型

2 檢測裝置搭建

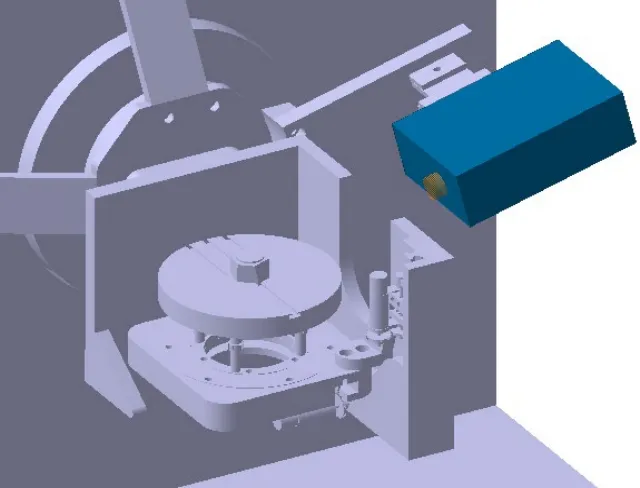

根據二維轉鼓激光測角原理,依托X射線衍射儀自帶的三維轉角平臺系統開發了二維轉鼓測角裝置,如圖2所示。該裝置包括水平轉臺、俯仰轉臺和橫滾轉臺,其中水平轉臺和俯仰轉臺共同構成X射線衍射儀的二維樣品臺,而橫滾轉臺為X射線探測器的偏轉臺。三維轉臺的轉角位置精度為±0.0001°,轉角分辨率為0.00001°,可以滿足二維轉鼓的角度測量精度。在二維樣品臺放置豎直放置的二維轉鼓,在探測器位置改裝激光測角儀,即可通過X射線衍射儀的三維轉臺控制系統高精度調整激光光束相對于二維轉鼓各側表面的預置角度,最終實現二維轉鼓每個側表面相對于基準面的傾角和相鄰兩個側表面的中心轉角的測量。

激光(二維)測角儀采用日本Keyence的LA-2010進行角度測量,其性能指標為:分辨率5'',測定范圍±1.5°,定距離200mm,激光點直徑φ2mm,光源波長670nm。測量過程中可以通過匹配的LA-2000顯示器來顯示角度和檢測點坐標的測量信息,如圖4所示。改造后的檢測裝置如圖5所示。

圖3 二維轉鼓測量裝置結構方案

圖4 激光測角傳感器和顯示器

圖5 基于X射線衍射儀的二維轉鼓檢測裝置改造及角度檢測試驗

3 二維轉鼓角度測量試驗

首先將二維轉鼓豎直放置在三維樣品臺上,下表面基準面和樣品臺平面重合,同時使轉鼓軸線和水平轉臺的回轉軸線重合。通過X射線衍射儀三維轉臺控制系統控制方位轉臺旋轉,將二維轉鼓待測表面的位置置于激光測角傳感器測量區域內,可由四象限顯示器光斑的狀態及位置直接觀察,根據光斑所在象限位置對水平轉臺、俯仰轉臺(補償基準面接觸誤差)和橫滾轉臺進行綜合調整,使形成的光斑穩定位于顯示器中X、Y坐標系的原點位置(顯示數據歸零),則完成1號側表面的標定并將相對橫滾轉臺的初始角度測量結果記錄為an0。標定二維轉鼓上表面基準面時,保持水平轉臺(記錄初始角度θn0)、俯仰轉臺位置不變,轉動橫滾轉臺使上表面基準面位于激光測角傳感器測量區域內。根據光斑位置情況對橫滾轉臺進行調整,使光斑在四象限顯示器坐標系的Y軸線上,即完成基準面的標定記錄為an1。橫滾轉臺在豎直空間轉動的角度即為待測側表面法線與二維轉鼓軸線的夾角,該夾角對應的補角即為二維轉鼓被測側表面與基準面的傾角,表示為:an=π-(an1-an0)。檢測試驗如圖5、圖6所示。

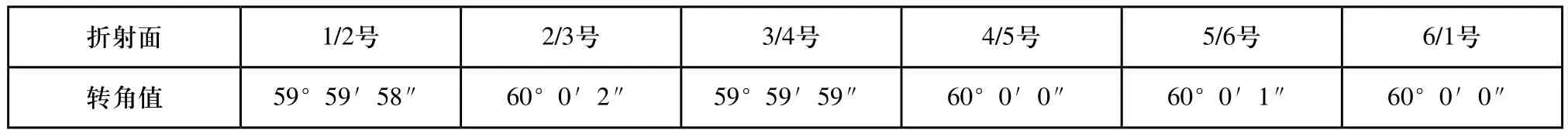

測量二維轉鼓任意相鄰兩個側表面的中心轉角時,通過調整光斑位置使之位于四象限顯示器的坐標系原點處,完成1號側表面的標定;然后控制水平轉臺旋轉60°(順時針、逆時針),若在四象限顯示器坐標系中找不到光斑位置,可調整橫滾轉臺使相鄰2號側表面的激光反射光斑位于激光測角傳感器測量區域,并通過微調使光斑和顯示器X軸重合,將顯示器顯示的X方向傾角記為θn1,則各中心轉角表示為:θn=60°+(θn1-θn0)。

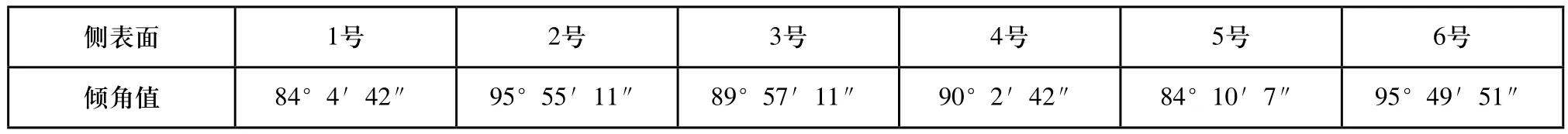

以上兩種方法交互實用,即可完成不同傾角和中心轉角的測量。表1為被測二維轉鼓各側表面傾角的測量、計算結果,表2為各折射面中心轉角測量結果。通過分析測量結果可知,該測量樣件的各相鄰側表面的中心轉角測量值均符合誤差要求,第1、6側表面的傾角復合誤差要求,但是其他各側表面的傾角測量值均有超差現象,為不合格件。分析相關原因,極有可能和二維轉鼓超精密飛切時的分度夾具定位精度或飛切變形等因素有關,具體原因還需結合具體加工工藝分析獲得。

圖6 激光測角儀顯示器的顯示狀態

4 結束語

針對X射線衍射儀的三維轉臺結構特點,通過將探測器位置改造成激光測角儀的安裝方式,從而實現了二維轉鼓的基準標定和不同側表面相對基準面的傾角及相鄰側表面中心夾角的測量,未準確反饋加工質量的影響因素提供了分析依據。要保證測量角度的精度,X射線衍射儀三維轉臺的轉角分辨率和轉角精度以及重復定位精度都要高于二維轉鼓的角度測量誤差范圍,方能有效實現二維轉鼓加工角度的準確測量和質量控制。該方法實現了一次性裝卡二維轉鼓即可實現所有角度測量的目的,同時也為在位和固定基準條件下實現二維轉鼓晶體結構和轉角的統一測量起到了促進作用。

表1 二維轉鼓各側表面的傾角測量值

表2 二維轉鼓各相鄰側表面的中心轉角測量值