一種帶沉孔實體保持架的電鉚工裝

奚強,楊明奇,王夢茵

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

1 問題的提出

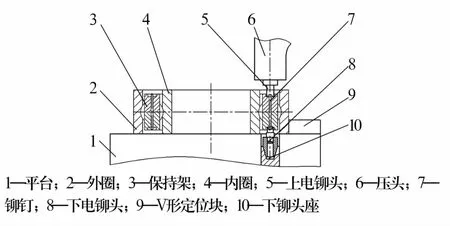

對于組合式保持架的電鉚,大部分軸承廠家采用如圖1所示的電鉚機,該電鉚機比較適合鉚釘孔為平端面的實體保持架,但對于鉚釘孔帶沉孔的實體保持架,電鉚過程的勞動強度大且效率低。以63系列深溝球軸承6330M/P5 C3P為例,其采用鉚釘孔帶沉孔實體保持架,成套軸承質量為25 kg。若采用圖1電鉚裝置,每鉚接一個鉚釘后都需要將軸承抬起并旋轉,使下電鉚頭對準下一個沉孔中的鉚釘進行下一次的電鉚過程,如此循環一周,才能完成一套軸承的電鉚。電鉚過程勞動強度大,效率低,且存在劃傷保持架端面的風險。因此,該電鉚方法已經不能滿足鉚釘孔帶沉孔實體保持架軸承的大批量生產。

圖1 改進前電鉚示意圖Fig1 Diagram of electric riveting before improvement

2 解決方法

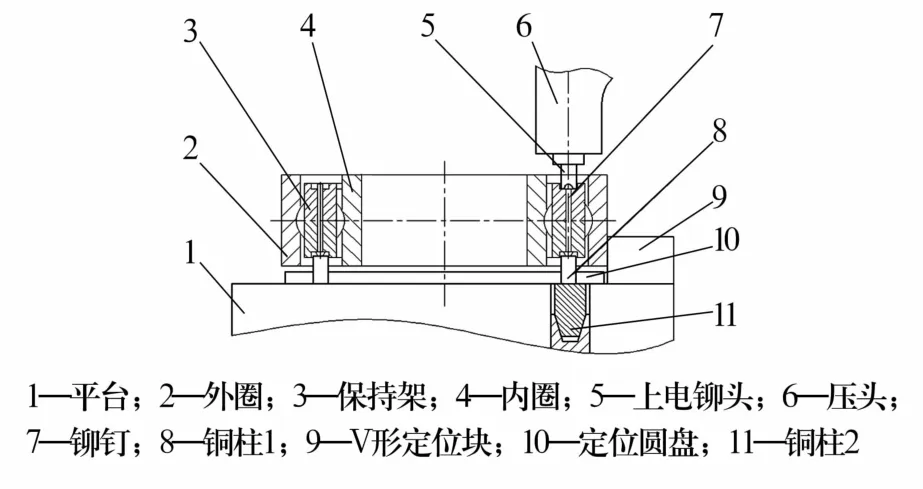

針對存在的問題,在原設備結構上增加了定位盤、銅柱1和銅柱2,改進后的電鉚工裝結構如圖2所示。將下鉚頭及下鉚頭座改為銅柱2,安裝后銅柱2與平臺高度一致;銅柱1逐個裝入定位盤(圖3)孔中;將軸承放置在銅柱1上,所有銅柱均與鉚釘圓頭接觸,此時,定位盤中的銅柱將軸承支起;將軸承及定位盤一起放置在平臺上,調整V形定位塊使上電鉚頭對準鉚釘后,開始電鉚;單個鉚釘電鉚結束后,整體轉動軸承和定位盤,再次對準上電鉚頭后即可繼續電鉚,依次完成所有鉚釘的電鉚合。

圖2 改進后電鉚示意圖Fig.2 Diagram of electric riveting after improvement

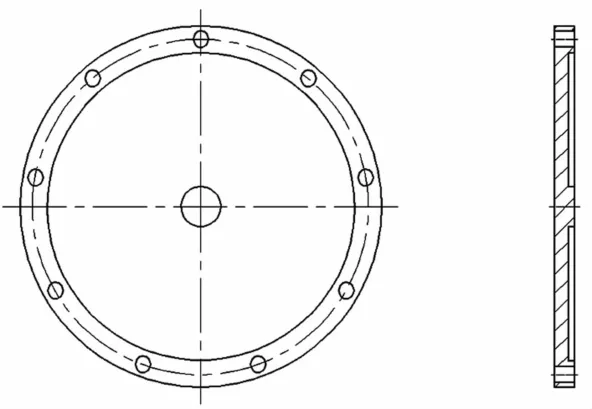

圖3 定位圓盤結構Fig.3 Structure of positioning disc

3 工裝要求

3.1 銅柱

銅柱1與軸承鉚釘圓頭接觸,為保證接觸的可靠性,應盡量使銅柱1的直徑大,但不應超過保持架的鉚釘孔沉孔直徑;銅柱1高度應保證將軸承放置在工裝上時軸承端面懸空。選用銅材料,主要因為銅的導電性好;銅為軟材,首次電鉚后會在銅柱1上形成一個包容鉚釘圓頭的凹坑,使銅柱1與鉚釘接觸更可靠。

保證銅柱2與平臺高度一致。

3.2 定位圓盤

定位圓盤中定位孔的數量與軸承鉚釘數量一致,分度圓直徑與軸承鉚釘分度圓直徑一致。定位孔與銅柱1為緊配合,需要保證定位孔與定位圓盤端面垂直差。定位盤材料選用45#或A3鋼,調質處理,兩端面磨加工,作為定位基準。

4 使用效果

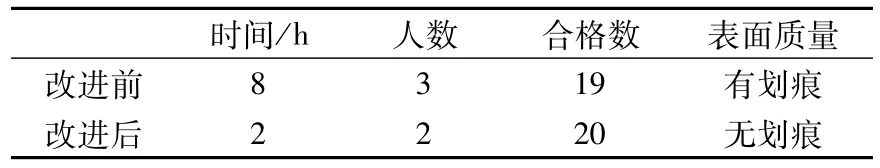

以電鉚20套6330M/P5C3P軸承為例,對比改進前、后2種不同裝置的電鉚效果,結果見表1。改進后的電鉚裝置效率更高,產品表面質量好,人工勞動強度大大降低。

表1 改進前、后電鉚裝置使用效果對比Tab.1 Comparison of use effect of electric riveting device before and after improvement

改進后工裝針對不同型號的軸承,只需要根據軸承結構及尺寸改變定位圓盤定位孔的中心徑和銅柱的尺寸即可,工裝制作成本低,便于更換。當需要恢復為鉚釘孔為平端面實體保持架的電鉚時,只需將銅柱2更換為原銅柱,使用原電鉚頭即可,兼顧了鉚釘孔帶沉孔和鉚釘孔為平端面的實體保持架的電鉚需求,提高了電鉚機的通用性。