連鑄軸承鋼壓下技術的研究與應用進展

宗男夫,張慧,劉洋,王明林

(鋼鐵研究總院 a.連鑄技術國家工程研究中心;b.先進鋼鐵流程及材料國家重點實驗室,北京 100081)

軸承的高可靠性和長壽命對軸承用鋼提出了高致密性和均質性的要求。國內特殊鋼企業眾多,但鋼材產品質量處于較低檔次,缺乏名牌產品及市場競爭力,僅有少數企業得到世界著名軸承公司的認證,而大部分特殊鋼企業沒有掌握控制均質化和致密化的關鍵技術,導致軸承鋼為低附加值產品。因此,實現高端軸承用鋼材的國產化,并發展國內高端領域軸承配套產品成為熱點攻關問題。

由于高碳鉻軸承鋼連鑄方坯內部極易產生中心疏松、V形偏析、中間裂紋等缺陷,軸承鋼連鑄坯尚不能滿足一些高端領域軸承用鋼的要求[1-2]。為改善軸承鋼方坯的內部質量,保證內部高致密度和均勻性,連鑄凝固末端輕壓下技術得到應用,以提高鑄坯致密度和均質性。凝固末端重壓下技術在日本和韓國等高端特殊鋼企業研發成功并用于生產,達到徹底消除疏松、中心偏析和中心縮孔等內部缺陷。因此,文中介紹了壓下技術在高品質軸承鋼均質性及致密度的研究與應用進展。

1 高品質軸承用鋼

高碳鉻軸承鋼有較高的碳、鉻含量,易導致凝固過程連鑄坯內部出現中心縮松和中心偏析缺陷,從而影響軸承的使用性能。高品質軸承鋼的質量控制目標是為獲得高致密度和均質性連鑄坯,以滿足后續軋制鍛造和熱處理等工序的加工性要求。制造高端軸承用鋼的主要代表鋼種及其特性、用途見表1。

表1 軸承用代表鋼種及其特性、用途[3-10]Tab.1 Representative bearing steel and its characteristics and application

2 GCr15軸承鋼連鑄坯典型缺陷

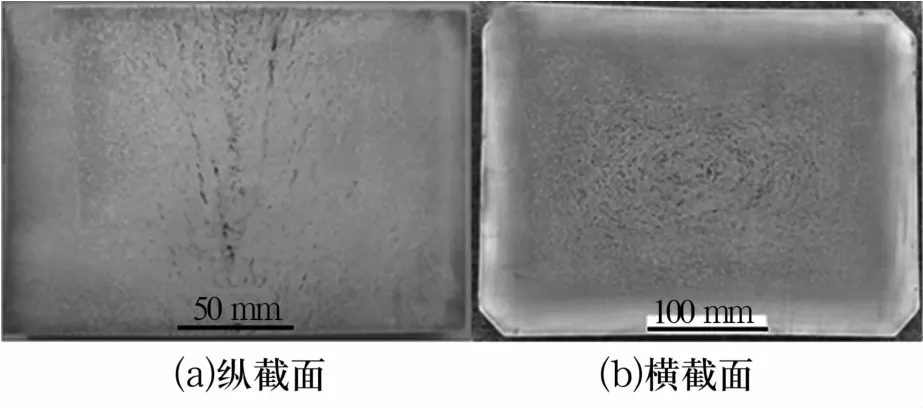

在軸承鋼軋制生產過程中,軋材存在的缺陷主要源于鑄坯原有縮孔和偏析缺陷。軸承鋼GCr15鑄坯典型V形偏析的縱截面和橫截面低倍形貌如圖1所示。沿拉坯方向在鑄坯中心斷續分布著中心縮孔缺陷,在凝固過程中應盡量減小柱狀晶,提高等軸晶率;但在高等軸晶率情況下,中心偏析依然存在。作為中心偏析的一種,V形偏析嚴重影響鋼鐵質量。

圖1 GCr15軸承鋼V形偏析Fig.1 V-shaped segregation of bearing steel GCr15

V形偏析已成為高等軸晶率下影響鋼材質量的主要缺陷,橫向截面呈現出良好的鑄坯質量,而實際上如果對連鑄坯進行縱向切割,則會發現內部特別是中心線位置處質量很差:中心位置處不僅有多處縮孔,而且在中心線位置處偏析現象嚴重。

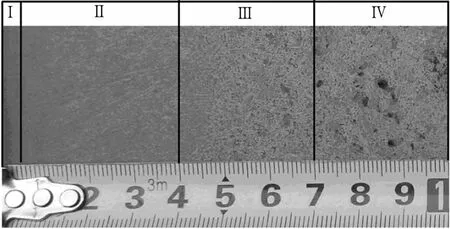

GCr15軸承鋼凝固后腐蝕的組織形貌如圖2所示,可以看出:凝固組織各區域之間分層明顯,分為激冷層(I區)、柱狀晶(Ⅱ區)、混晶區(Ⅲ區)、中心等軸晶區(Ⅳ區)。柱狀晶生長方向朝著鑄坯中心,基本垂直于結晶器壁,混晶區域內能夠看到明顯的二次枝晶,其生長方向較為混亂,但整體向鑄坯中心生長;在等軸晶區域內有明顯的偏析暗點,并伴隨嚴重的疏松現象。

圖2 GCr15軸承鋼的凝固組織Fig.2 Solidification microstructure of GCr15 bearing steel

連鑄輕壓下參數不合適而產生的裂紋形貌如圖3所示,裂紋有向2個方向擴展的趨勢,一個是向鑄坯未凝液芯擴展,一個是向鑄坯凝殼方向擴展。

圖3 連鑄坯縱向內部裂紋形貌Fig.3 Morphology of internal cracks along longitudinal section of continuous casting

3 連鑄輕壓下技術的研究現狀與應用

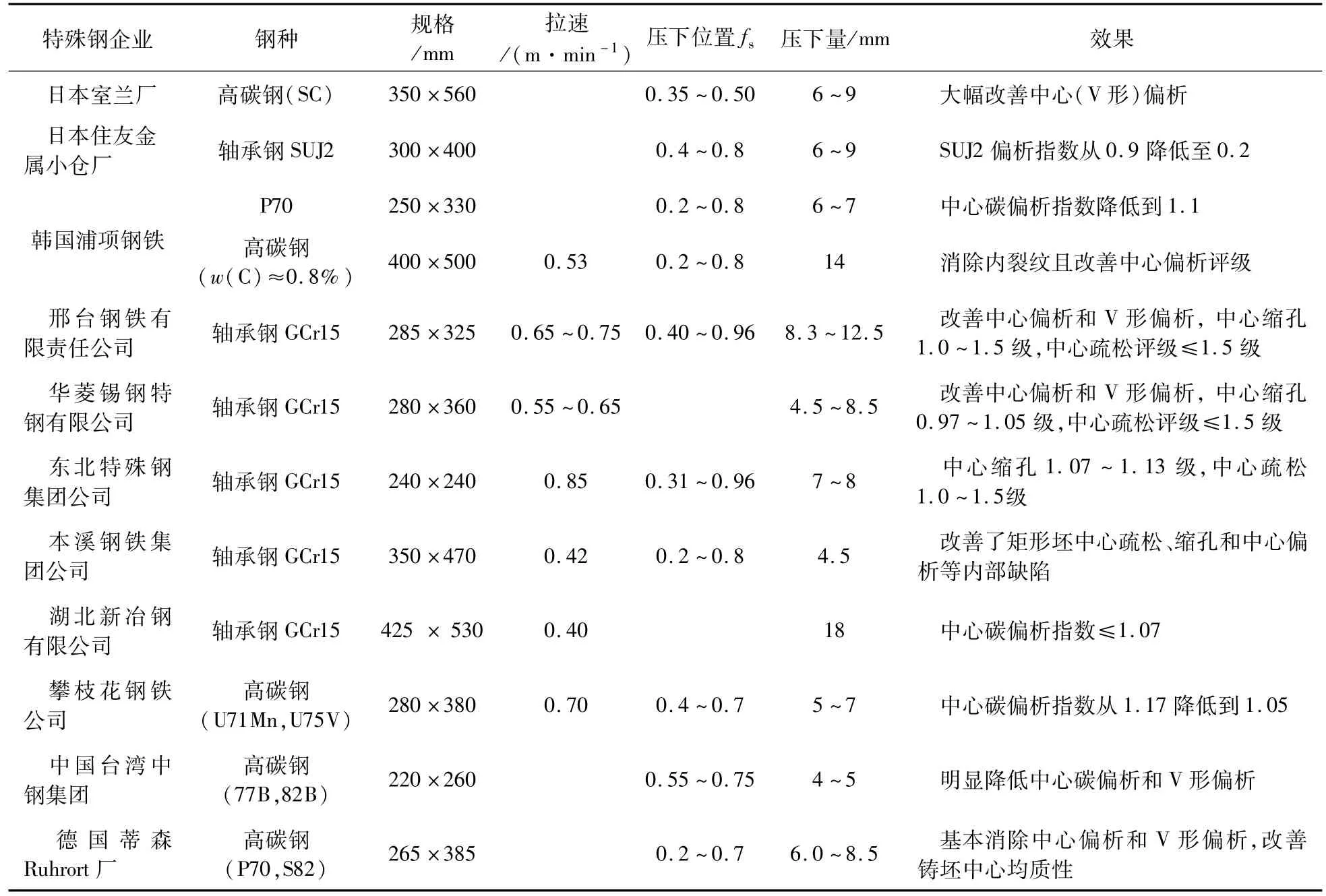

軸承鋼連鑄在過程中在鋼坯凝固末端位置實施合理輕壓下能夠補償糊狀區的凝固收縮量,可以有效降低鑄坯內部中心縮松和中心偏析量,因此,輕壓下技術已在國內外特殊鋼企業得到廣泛應用,其中日本新日鐵公司,韓國浦項鋼鐵公司,中國湖北新冶鋼有限公司、東北特殊鋼集團公司、本溪鋼鐵集團公司等應用比較成功。表2為典型特殊鋼企業軸承鋼及高碳鋼的輕壓下控制參數及應用效果[11-22]。

表2 高碳鋼輕壓下參數及應用Tab.1 Application and parameters of soft reduction on high carbon steel

高碳鉻軸承鋼中碳含量高,鑄坯的兩相區較長且寬,從而易導致中心偏析、縮孔和疏松等缺陷[21],軸承鋼連鑄壓下技術已經在國內特殊鋼企業得到應用,但并沒有掌握關鍵控制技術,由于壓下參數不合理不但沒有降低鑄坯中心疏松縮孔和偏析,還使得鑄坯內部產生裂紋[19]。

連鑄坯的糊狀區存在3個主要區域(圖4):糊狀區A固相率較低,枝晶間鋼液能夠自由流動,鋼液中溶質成分分布較均勻,基本不存在元素偏析;糊狀區B鋼液流動性降低,且只能在粗大的枝晶間部分流動,溶質富集形成偏析;糊狀區C內鋼液進一步凝固收縮得不到補充,形成鑄坯內部疏松和縮孔缺陷。因此,改善鑄坯內部疏松和縮孔缺陷,提高致密性應該在C區進行壓下,而降低偏析應該在B區實施壓下。

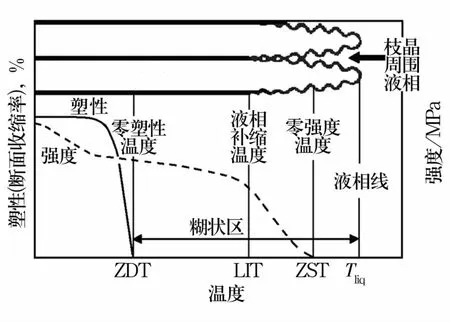

通過理論分析得到改善鑄坯偏析的合理壓下區間時中心固相率為0.3~0.7,對于高碳軸承鋼合理壓下區間的中心固相率為0.2~0.9[22]。根據連鑄壓下裂紋的產生機理[23-24],將鑄坯凝固前沿劃分為液相補縮區(固相率為0.4~0.9)和裂紋產生區(固相率為0.90~0.99)。液相補縮區裂紋會被鋼液填充,而裂紋產生區的裂紋由于枝晶臂的阻隔使液相不能填充,導致內部裂紋會被保留,該分界點固相率的溫度定義為LIT。Won等[25]將 LIT~ZDT(Zero Ductility Temperature,零塑性溫度)定義為裂紋敏感期區如圖5所示。在此區間內鑄坯具有一定強度,但卻無延展變形能力,因此輕壓下應該避開裂紋敏感區以避免中心裂紋的形成。

圖5 連鑄坯凝固前沿力學性能的示意圖Fig.5 Diagram of mechanical properties of solidification front of continuous casting

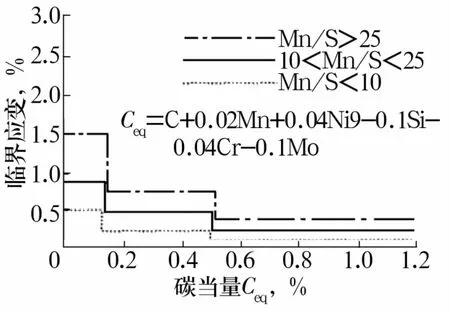

典型的連鑄應變速率條件下,通過統計分析鑄坯凝固前沿裂紋敏感區試驗數據,得出鑄坯內部裂紋臨界應變與碳當量關系[26-27],如圖6所示。隨著鋼中碳含量的增加,臨界應變降低,而軸承鋼中碳含量較高時壓下操作易產生裂紋。

圖6 臨界應變與碳當量的關系Fig.6 Relationship between critical strain and carbon equivalent

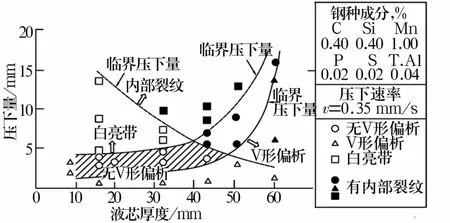

鑄坯壓下操作參數對其內部質量的影響如圖7所示。當壓下量過小情況下無法有效消除V形偏析,而壓下量過大會導致負偏析易產生內裂紋。為了避免鑄坯內部出現裂紋,就要保證應變小于鑄坯凝固前沿裂紋臨界應變,進而得到保證不產生內部裂紋的最大壓下率及總壓下量。合理的壓下參數除了應降低中心偏析和疏松外,還應保證鑄坯不產生內裂紋。

圖7 壓下參數對鑄坯內部質量的影響Fig.7 Effect of reduction parameters on internal quality of casting blank

4 連鑄重壓下技術研究進展

鑄坯邊角部的壓下變形抗力大,常規的小壓下量模式的輕壓下連鑄工藝已無法穩定有效地控制中心偏析和縮孔缺陷,所以不能實現鑄坯凝固末端擠壓出富集溶質的鋼液和有效補償凝固收縮的效果[18]。使用常規小壓下量連鑄技術,尚無法有效生產大斷面軸承鋼均質化、高致密度的連鑄坯。連鑄坯凝固末端重壓下技術利于在高溫、高壓條件下焊接中心疏松、縮孔、內裂等缺陷。

4.1 連鑄凸型輥壓下技術

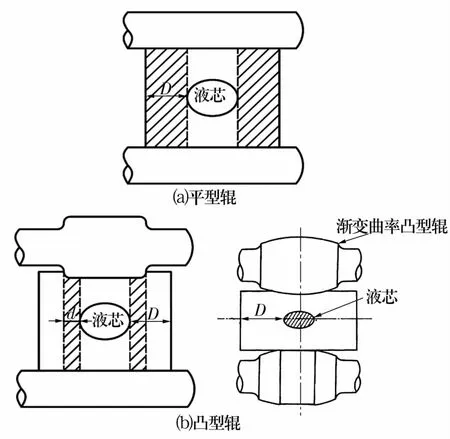

連鑄壓下技術用壓輥的形狀結構影響壓下質量,壓輥結構如圖8所示(圖中D,d表示鑄坯抵抗阻力的厚度)。平型輥在特殊鋼企業應用最廣泛。凸型輥可將壓下力集中在鑄坯寬面中心區域,有效避開已凝固邊部凝固坯殼,使得壓下變形沿寬度方向均勻分布,鑄坯中心區域液芯可以受到有效擠壓,達到提高壓下質量的目的[28]。其中,凸臺形凸型輥兩側邊緣區域容易出現應力集中現象,操作不當易造成表面深壓痕并降低凸輥使用壽命;漸變曲率形凸型輥通過優化平輥段和凸起段參數可以有效減輕凸臺邊緣應力集中,同時提高壓下輥使用壽命[29-30]。

圖8 壓輥結構示意Fig.8 Structure diagram of press roller

4.2 鑄坯凝固末端重壓下技術

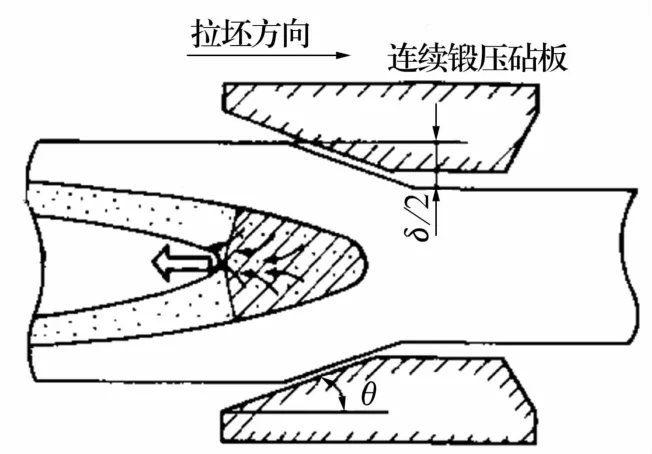

川崎制鐵采用連續鍛壓技術(圖9),安裝一對砧板對大方坯鑄坯實施連續鍛壓,改善鑄坯中心偏析和疏松[31],日本新日鐵研發出重壓下技術(NS Bloom Large Reduction),采用大輥徑凸輥對初始凝固狀態的方坯施加大壓下量,消除鑄坯中心疏松和縮孔,提高軋材的探傷合格率[32]。

圖9 連續鍛壓過程示意圖Fig.9 Diagram of continuous forging process

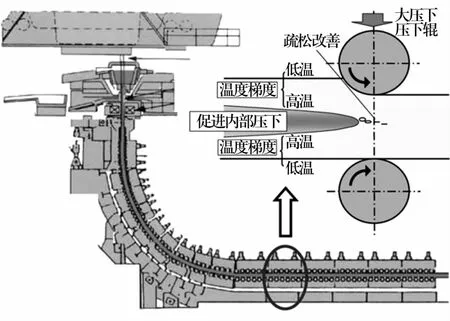

日本住友金屬采用PCCS(Porosity Control of Casting Slab)技術,施加大壓下量于鑄坯心部易變形的區域(圖10)[33-34],顯著提高鑄坯致密度和均質性。韓國浦項鋼鐵開發出PosHARP技術[35],在鑄坯凝固中期采取大量壓下輥進行大壓下率壓下操作,將鑄坯中心部位富集溶質的鋼液沿中心線擠壓出將鋼液均勻化。

圖10 重壓下 PCCS示意圖Fig.10 Diagram of PCCS heavy reduction technology

4.3 連鑄單輥重壓下技術

對于180mm×180mm斷面小方坯,采用重壓下技術(單輥壓下量5~20 mm),能顯著提高鑄坯內部質量,消除縮孔、改善疏松和偏析,提高鑄坯中心致密度,且不容易產生壓下裂紋[36-37]。然而,大方坯軸承鋼尚沒有采用重壓下技術的報道。由于大方坯有效壓下區域較小,邊角區域溫度過低,壓下抗力較大難以實施有效大壓下量操作。

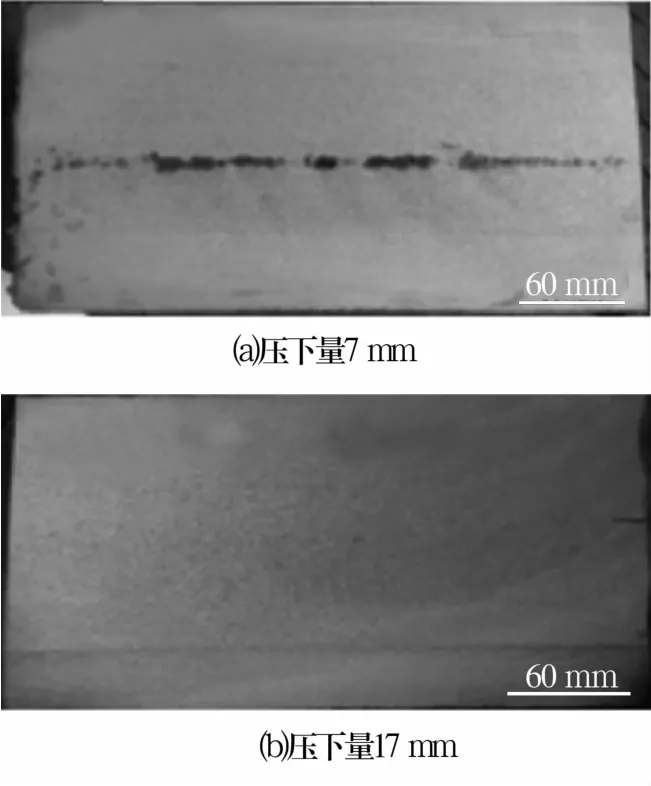

單輥不同壓下量下鑄坯低倍形貌如圖11所示,隨著單輥壓下量的增大,鑄坯中心縮孔和疏松得到明顯改善:當單輥施加17 mm壓下量后,鑄坯中心縮孔完全消除而且沒有出現內部裂紋。軸承鋼連鑄單輥重壓下能改善鑄坯中心組織、致密度,減少內部缺陷,為后續軋制工序提供良好條件。

圖11 單輥重壓下對縮孔和疏松的影響Fig.11 Influence of heavy reduction with single roller on shrinkage carity and porosity

4.4 鑄坯兩段式重壓下技術

鑄坯凝固末端,鑄坯液芯與表面溫差達500℃以上,壓下效率遠超過粗軋階段(粗軋使用均溫鑄坯),此階段可以實現鑄坯內部縮孔的焊合,細化心部晶粒的作用[38-39]。第一階段壓下位置為鑄坯未完全凝固區間,有效改善鑄坯偏析缺陷,第二階段壓下位置為完全凝固區間,改善鑄坯中心縮孔,提高鑄坯均質性和致密度,第二階段總壓下量為15~20 mm。連鑄兩段式重壓下采用總壓下量達25 mm以上的壓下制度,壓下量遠大于常規輕壓下操作,從而達到良好的焊合內部縮孔的工藝效果。

4.5 小結

連鑄重壓下技術不僅是輕壓下技術的進一步發展,也是軋制技術在連鑄階段的延伸,鑄坯的溫度分布特性不同于軋制工藝,由于鑄坯心部溫度較高,更有利于產生變形,從而優于軋制的效果。不僅利于改善軸承鋼內部質量,并且有利于生產流程的重新優化。基于上述研究結果,應用凸型輥實施大方坯凝固末端單輥重壓下技術和兩段式重壓下技術是未來軸承鋼施加連鑄大壓下量的研究方向。

5 結束語

軸承用鋼鑄坯中心疏松、溶質偏析及碳化物均勻性控制是保證高品質軸承鋼質量的關鍵。要降低鑄坯溶質偏析,可在鑄坯凝固末端施加壓下操作。通過理論分析得到改善高碳軸承鋼合理壓下區間的中心固相率為0.2~0.9,鑄坯凝固末端重壓下技術是改善高品質軸承鋼中心鑄坯致密性和均質性的有效措施,但由于大方坯凝固液芯為近圓形,有效壓下區域較小,鑄坯邊角區域溫度偏低,壓下抗力較大,難以實施有效大壓下量操作。應用凸型輥實施大方坯凝固末端單輥重壓下技術和兩段式重壓下技術是未來軸承鋼施加連鑄大壓下量的研究方向。