相控陣技術對軸承內部缺陷性質的分析

彭志戰,楊德勝,陳翠麗,陳文君

(1.洛陽LYC軸承有限公司,河南 洛陽 471039;2.航空精密軸承國家重點實驗室,河南 洛陽 471039)

1 軸承的無損檢測方法

常用的軸承無損檢測方法包括磁粉、渦流、滲透、超聲波和射線檢測等。磁粉、渦流和滲透檢測方法用于表面缺陷檢測;超聲波和射線檢測方法用于內部缺陷檢測。由于射線檢測方法適用于體積型內部缺陷,所以常用于焊縫與鑄件檢測,極少用于軸承內部缺陷檢測。

采用超聲波對軸承內部進行無損檢測時主要根據超聲波探頭接收的波幅來計算內部缺陷的當量值以判定缺陷的質量等級,這是對缺陷進行定量判別,而很多時候需對缺陷性質進行判定,如JB/T 5000.15—2007《重型機械通用技術條件 第15部分 鍛鋼件無損檢測》中規定不允許存在過燒、白點、裂紋、縮孔等類型的缺陷,而超聲波檢測對此判定存在難點。最直接的手段是對缺陷解剖后進行分析,這種破壞性檢測既耗費時間,又給企業帶來經濟損失。

2 相控陣技術和工業CT技術的運用

隨著無損檢測技術的發展,無損檢測水平得以提高,現可運用相控陣技術和工業CT技術對內部缺陷形貌進行圖像顯示,比以往單純的超聲波波形顯示直觀得多。通過圖像形貌的特征去分辨不同類型的內部缺陷,不必采用破壞分析即可判斷缺陷性質。

對比常規超聲波檢測技術,相控陣技術具有如下優點:

1)快速。相控陣線性掃查比常規探頭的光柵掃查快得多,不但顯著縮短工廠的停工期,還節省費用。

2)靈活。單個相控陣探頭根據設置文件采用不同掃查方式即可檢測不同零件。

3)可進行復雜檢測。相控陣可檢測幾何型面復雜的軸承零件。

4)陣列尺寸小。小晶片的陣列在具體檢測中易于應用,例如相控陣探頭在轉盤軸承齒部的檢測中可克服常規探頭受空間所限無法檢測的問題。

5)可靠性強。檢測時在工件上移動量越小,檢測系統越可靠。電子掃查代替機械掃查既減少了磨損,又增加了系統的可靠性。

6)方向難以辨別的缺陷可檢測性增強。波束的聚焦增加了信噪比,在扇形掃查中大量A掃數據增加每個角度的分辨率,從而增強檢出率。

相控陣技術除具有一般超聲波的A掃外,又增加了B掃、C掃、D掃和S掃。S掃使內部缺陷顯示具有直觀性,更易于判斷。

工業CT技術不但能準確判定被檢缺陷的空間位置分布、形狀、大小,而且圖像較清晰,但其存在造價高、檢測速度慢、檢測工件尺寸要求有限制、不易移動等缺點,故主要用于研究,而很少用于在線檢測。為了加強對軸承內部缺陷形貌的認識,加入工業CT圖像的內容,以利于分析和判斷軸承內部缺陷性質。

3 相控陣探傷原理和工業CT成像原理

相控陣技術通過不同的電子激發時間改變探頭性質。相控陣探頭是一種單獨調節晶片的激發時間以控制聲束軸線和焦點等參數的晶片陣列。探頭的每個晶片分別被獨立的脈沖激發,根據Ferma原理可計算晶片的激發時間和延遲時間,使所有晶片產生的柱狀波(球面波)的波前在同一時間到達空間的同一點。基于缺陷的反射波被晶片接收,檢測得出的波幅是每個激發的晶片所得相同相位的波幅總和。

工業CT基于射線投影進行圖像重建,工作過程大致可分為2步:1)利用組成工業CT系統的各硬件獲得被檢物體在某平面上多角度下的射線投影;2)運用某種數學方法從射線投影中求解斷面各點的線性吸收系數分布,即被檢物體某斷層的密度分布,再利用圖像灰度值表示密度大小分布可得該斷層的CT圖像[1]。

工業CT重建的離散三維體數據可表示為對物體空間衰減系數連續分布的采樣數據[2],即

根據上式進行斷層數據和體數據可視化處理。首先對離散數據場重構,得到連續數據場的信息,然后根據不同的可視化方法,在設定的視點視線、視角范圍、光照模型和顯示特性等參數下對重構的連續數據場進行重新采樣,并經圖像合成得到可視化圖像。

4 相控陣圖像采集與分析

對從軸承生產中收集到的多種常見內部缺陷進行相控陣圖像和工業CT圖像采集,掌握缺陷的典型形貌特征,根據特征差別判斷內部缺陷性質。下列相控陣圖像均采用S掃圖像,同時與工業CT圖像進行了對比。

4.1 夾渣

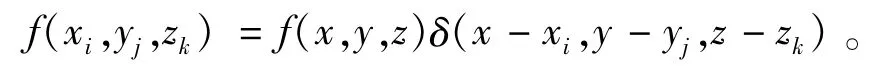

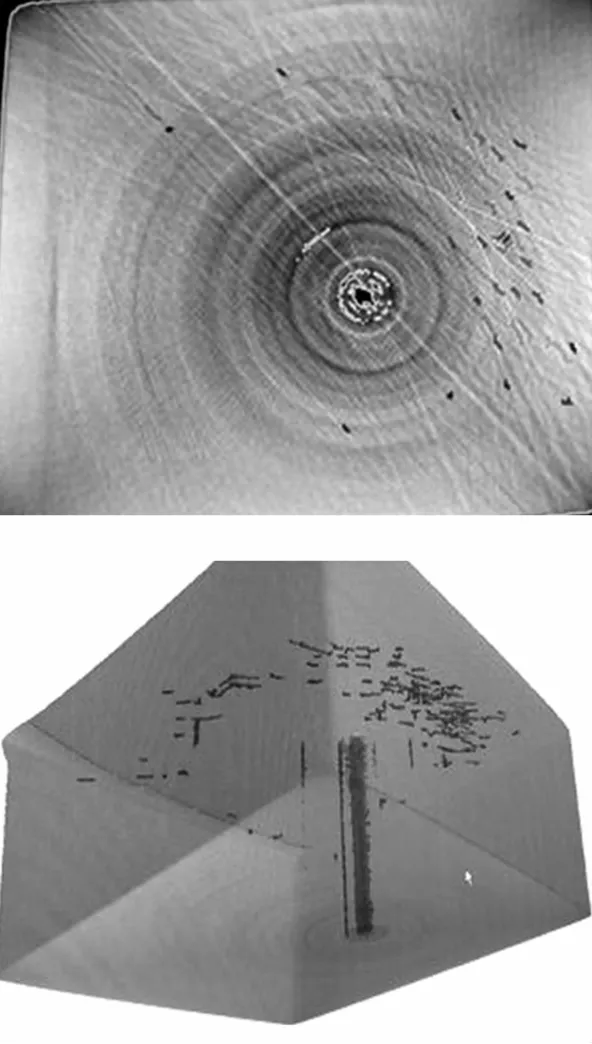

夾渣的相控陣圖像如圖1所示,其多為點狀、塊狀、長條狀和片狀。由于反射面較大,較易進行相控陣檢測。移動相控陣探頭可看到較大體積的夾渣在內部空間的走向變化。夾渣的CT層掃視圖及3D視圖如圖2所示,判斷其為體積型缺陷。

圖1 夾渣的相控陣圖像Fig.1 Phased array images of slag inclusions

圖2 夾渣的CT層掃視圖及3D視圖Fig.2 CT layer scanning and 3D figure of slag inclusions

4.2 過燒

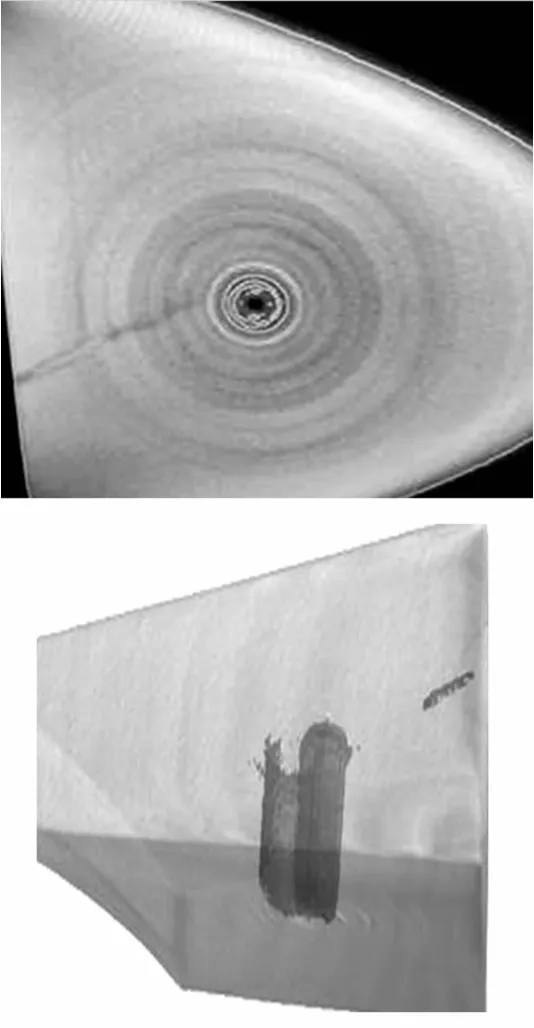

過燒的相控陣圖像如圖3所示,其多為較小的多點密集型缺陷,在材料內部寬度與深度方向均呈蜂窩狀分布。單個缺陷圖像以團狀形態出現,不易檢測。過燒的CT層掃視圖及3D視圖如圖4所示,顯示其多為多點密集型缺陷。

圖3 過燒的相控陣圖像Fig.3 Phased array images of overburning

圖4 過燒的CT層掃視圖及3D視圖Fig.4 CT layer scanning and 3D figure of overburning

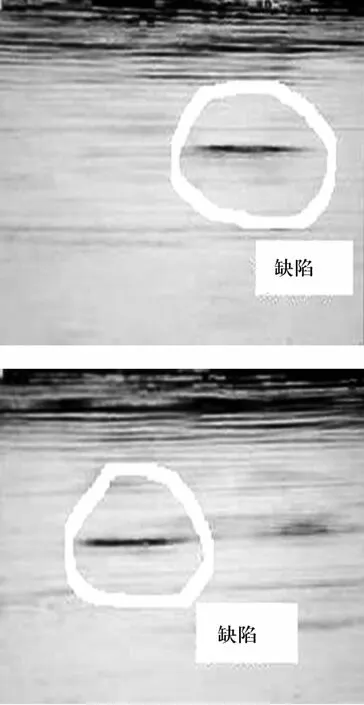

4.3 白點

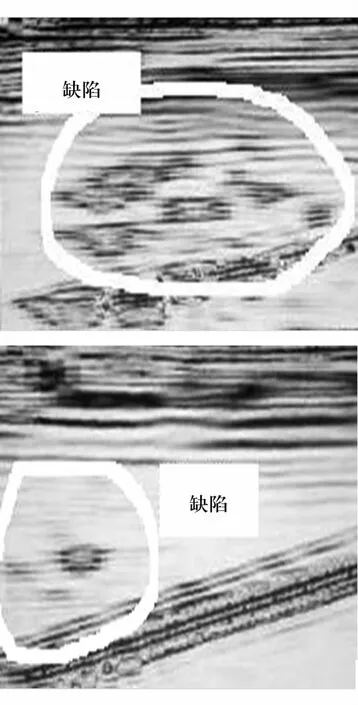

白點的相控陣圖像如圖5所示,其多為扁平狀體積缺陷,缺陷較多且分散,長短不一,從不同探測面均可發現其較易檢測。白點的CT層掃視圖及3D視圖如圖6所示,確定其以密集分散狀態存在,且大多數單體較小。

圖6 白點的CT層掃視圖及3D視圖Fig.6 CT layer scanning and 3D figure of flakes

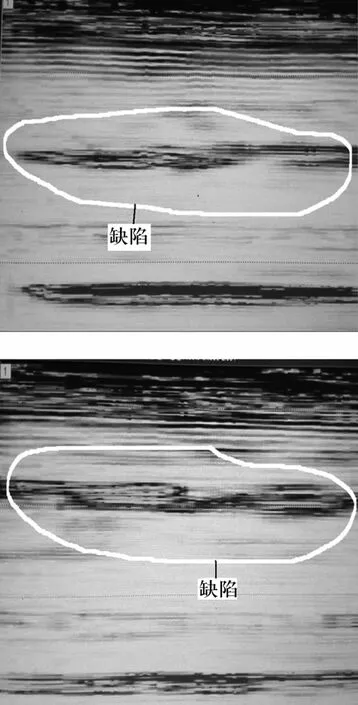

4.4 裂紋

裂紋的相控陣圖像如圖7所示,其較為扁平,呈線性,顏色較淺。由于裂紋走向不確定,檢測難度具有不確定性,與檢測面平行的裂紋缺陷較易檢出,與檢測面垂直的裂紋缺陷則不易檢出。裂紋的CT層掃視圖及3D視圖如圖8所示,缺陷呈線狀,由于工業CT對體積型缺陷具有較強檢出能力,而對于面積型缺陷檢出能力不強,從3D圖上看不到缺陷,故不是體積型缺陷。

圖7 裂紋的相控陣圖像Fig.7 Phased array images of cracks

圖8 裂紋的CT層掃視圖及3D視圖Fig.8 CT layer scanning and 3D figure of cracks

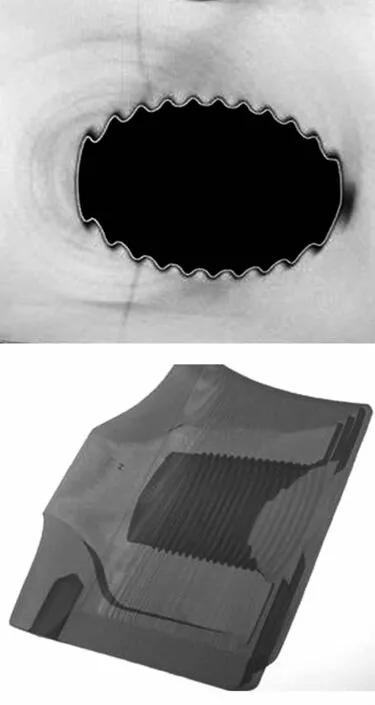

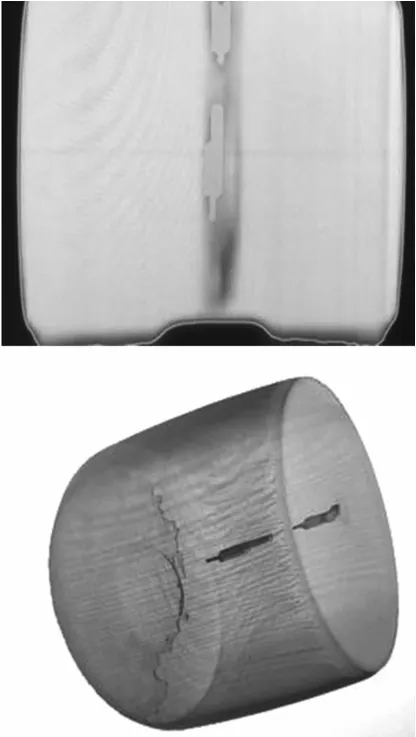

4.5 縮孔

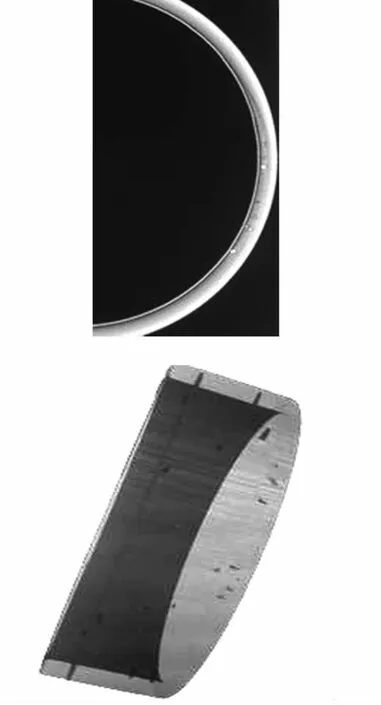

縮孔的相控陣圖像如圖9所示。縮孔位于滾子軸心部位且沿軸向分布,較長且體積較大,易于從滾子外徑面檢測,但從滾子端面基本無法檢測。縮孔的CT層掃視圖及3D視圖如圖10所示,其貫穿滾子中心,的確為較大的體積型缺陷。

圖9 縮孔的相控陣圖像Fig.9 Phased array images of shrinkage cavities

圖10 縮孔的CT層掃視圖及3D視圖Fig.10 CT layer scanning and 3D figure of shrinkage cavities

5 軸承內部缺陷相控陣圖像特征對比

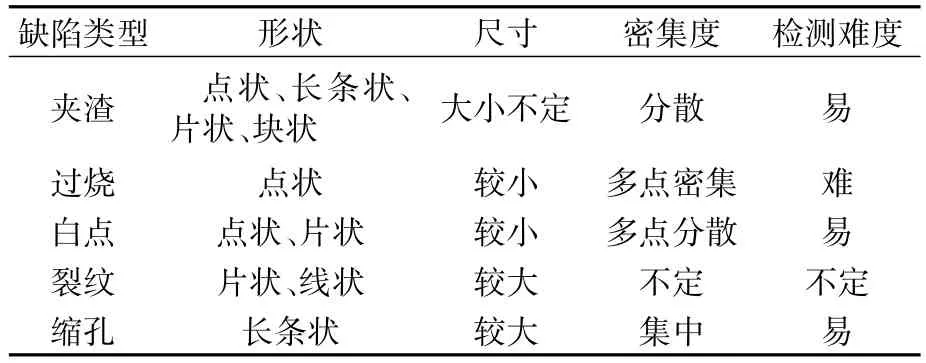

通過收集大量軸承內部缺陷相控陣圖像,并通過工業CT進行驗證,對各自的圖像特征進行總結,見表1。

表1 軸承內部缺陷相控陣圖像特征對比Tab.1 Characteristics comparison of phased array images of bearing internal defects

依據表1可對軸承零件內部缺陷性質進行大致判斷,比如:長條狀缺陷可判斷為夾渣或縮孔類缺陷;點狀密集型缺陷可判斷為過燒缺陷;多點分散型的片狀缺陷可判斷為白點缺陷;線狀且方向性很強的缺陷可判斷為裂紋。

6 結束語

采用相控陣技術對軸承零件內部缺陷圖像進行顯示可快速、準確判斷內部缺陷性質,及時采取必要的應對措施,避免有內部缺陷的軸承零件流入下道工序,嚴格控制軸承產品質量。作為一種檢測技術,相控陣技術可代替工業CT用于實際生產中進行缺陷檢測。