丁腈橡膠/氯丁橡膠并用膠性能的研究

張元剛,孫 何,曲文月,劉中華,宋 偉

(青島科技大學 機電工程學院,山東 青島 266061)

丁腈橡膠(NBR)由丁二烯-丙烯腈經乳液聚合法制得,具有優異的耐油性能和耐磨性能以及良好的氣密性,但臭氧環境下NBR會加速老化,因而在多種場合下的應用受到限制[1-6]。NBR的極性較強,為了彌補缺陷常采用非極性橡膠與之共混,但混煉效果較差[7]。氯丁橡膠(CR)是極性橡膠,由氯丁二烯(2-氯-1,3-丁二烯)為主要原料進行α-聚合而成[8-11],具有良好的耐臭氧性能和絕緣性能。將NBR與CR并用,既能彌補NBR的缺陷,又能擴大兩種膠的應用范圍[12-14]。

本工作選用具有良好耐油性能和優良加工性能的NBR與穩定劑為秋蘭姆、具有儲存時間較長、穩定性好、耐焦燒性能良好特點的硫醇調節型CR,研究NBR/CR并用比、硫化體系和補強體系對NBR/CR并用膠物理性能的影響,進而確定最優配方。

1 實驗

1.1 主要原材料

NBR,牌號4155,上海巖中實業有限公司產品;CR,牌號232,重慶長壽捷圓化工有限公司產品;白炭黑,德國德固賽公司產品;環保型間苯二酚甲醛樹脂SL-3020,華奇化工有限公司產品;炭黑N550,卡博特化工有限公司產品。

1.2 主要設備和儀器

BL-6157型兩輥開煉機,東莞市寶輪精密檢測儀器有限公司產品;XSM-500型橡塑試驗密煉機,上海科創橡塑機械設備有限公司產品;QLB-400×400×2型平板硫化機,上海第一橡膠機械廠有限公司產品;M-2000-AN型無轉子硫化儀,中國臺灣高鐵檢測儀器有限公司產品;UM-2050型門尼粘度計和TS2005b型拉力試驗機,中國臺灣優肯科技股份有限公司產品。

1.3 試樣制備

將NBR和CR加入密煉機中進行塑煉,初始溫度為60 ℃,轉速為65 r·min-1,待塑煉膠冷卻至室溫時,加入小料混煉50 s,提壓砣,加入炭黑混煉50 s,依次加入白炭黑和環保型芳烴油V700混煉50 s,間隔50 s混煉兩次,提壓砣10 s,待膠料溫度為110℃左右,30 s后排膠。將混煉膠置于開煉機上過輥冷卻,出現堆積膠后加入硫化體系,左右割刀6次,調整輥距打三角包及圓包6次,薄通,下片。

1.4 性能測試

門尼粘度按照GB/T 1232.1—2000進行測試,拉伸性能按照GB/T 528—2009進行測試,邵爾A型硬度按照GB/T 531—2009進行測試,耐臭氧老化性能按照GB/T 13642—1992進行測試,恒溫恒濕試驗箱參數設定按照JJF 060—2010進行。

2 結果與討論

2.1 NBR/CR并用比

試驗配方:NBR/CR 100,炭黑N550 50,白炭黑 30,硬脂酸 1,氧化鎂 4,SL-3020 2,環保型芳烴油V700 6,防老劑4020 2,防老劑RD 2,癸酸鈷 2,氧化鋅 8,硫黃 6,促進劑DM 1,粘合劑RA-65 1。1#—6#配方的NBR/CR并用比分別為100/0,90/10,80/20,75/25,70/30和65/35。

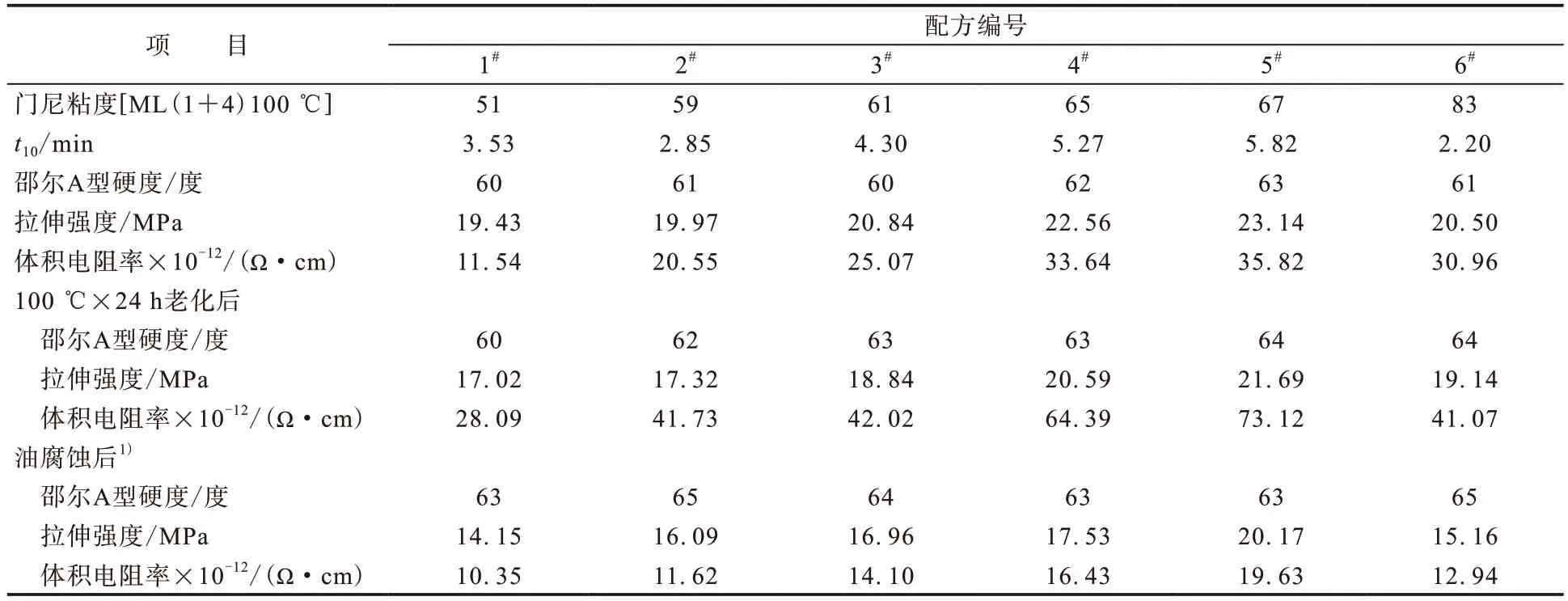

不同并用比NBR/CR并用膠的物理性能如表1所示。

從表1可以看出:隨著CR用量增大,膠料的門尼粘度增大,這是因為CR的相對分子質量較NBR大,隨著CR用量增大兩種橡膠的相容性變差,導致體系門尼粘度增大;并用膠的邵爾A型硬度變化不大;拉伸強度先增大后減小,當CR用量為30份時,拉伸強度最大,這是因為當CR用量為30份時,t10最長,保證了膠料的加工安全性,當CR用量達到35份時,t10最短,膠料易發生焦燒現象;體積電阻率先增大后減小,當CR用量為30份時,體積電阻率最大,這是因為CR用量較小時,兩種橡膠的混合程度較好,CR的體積電阻率較NBR大,因此體積電阻率隨著CR用量增大而增大,當CR用量超過30份后,膠料混煉困難,兩種橡膠的相容性變差,導致體積電阻率減小。

表1 不同并用比NBR/CR并用膠的物理性能

從表1還可以看出:老化后,NBR/CR并用比為70/30的并用膠物理性能較好,這是因為CR的耐老化性能較好,在最優NBR/CR并用比下能提高并用膠的耐老化性能;隨著CR用量增大,并用膠的耐油性能先提高后降低,當NBR/CR并用比為70/30時,并用膠的耐油性能最佳。

2.2 硫化體系

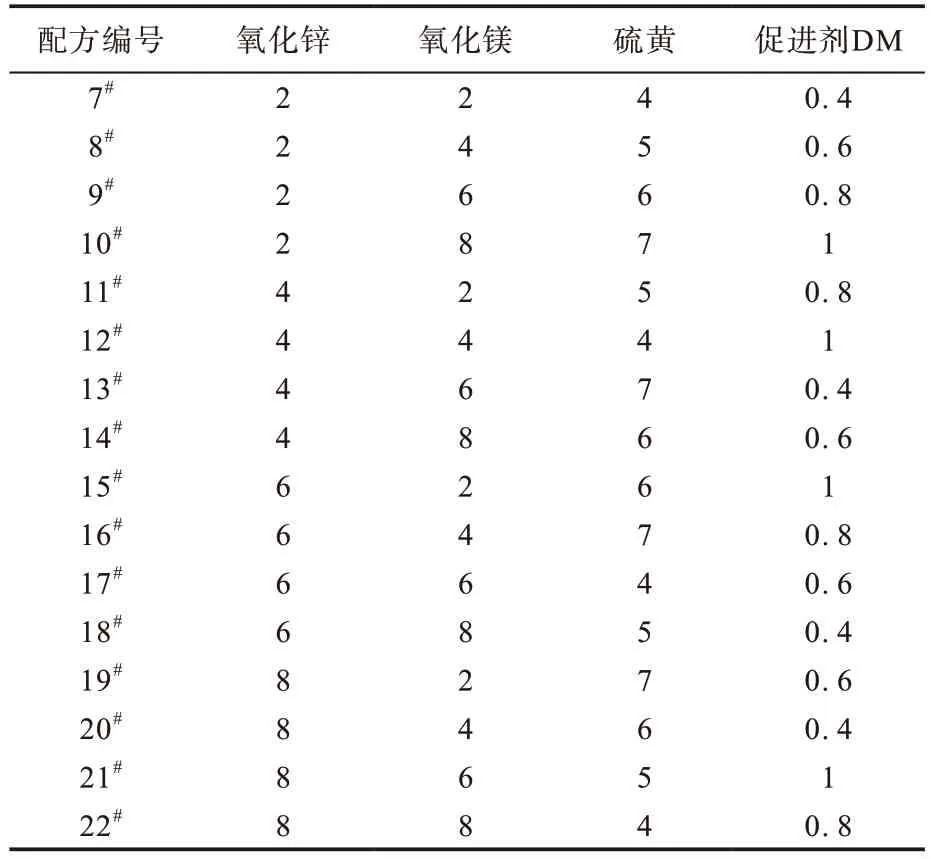

不同硫化體系NBR/CR并用膠配方見表2。

表2 不同硫化體系NBR/CR并用膠配方 份

硫化體系對NBR/CR并用膠拉伸強度和體積電阻率的影響如表3所示。

從表3可以看出:當氧化鋅、氧化鎂、硫黃和促進劑DM用量分別為6,6,4和0.6份時,老化前、熱老化后和油腐蝕后并用膠的拉伸強度相對較大,分析認為,當氧化鋅用量較小時,膠料在硫化過程中會出現欠硫現象,導致硫化膠拉伸強度減小,而當氧化鋅用量較大時,膠料極易發生過硫現象,過硫使交聯鍵斷裂,從而導致拉伸強度減小;與老化前相比,老化后并用膠的體積電阻率增大,這是因為在熱老化條件下,膠料體積發生膨脹,分子間距增大,導致體積電阻率增大。

表3 硫化體系對NBR/CR并用膠拉伸強度和體積電阻率的影響

從表3還可以看出,并用膠的體積電阻率均為同一數量級,綜合考慮并用膠拉伸強度,選取17#配方為基礎配方研究炭黑N550用量對NBR/CR并用膠物理性能的影響,N550用量分別為30,40,50和60份。

2.3 補強體系

2.3.1 硬度

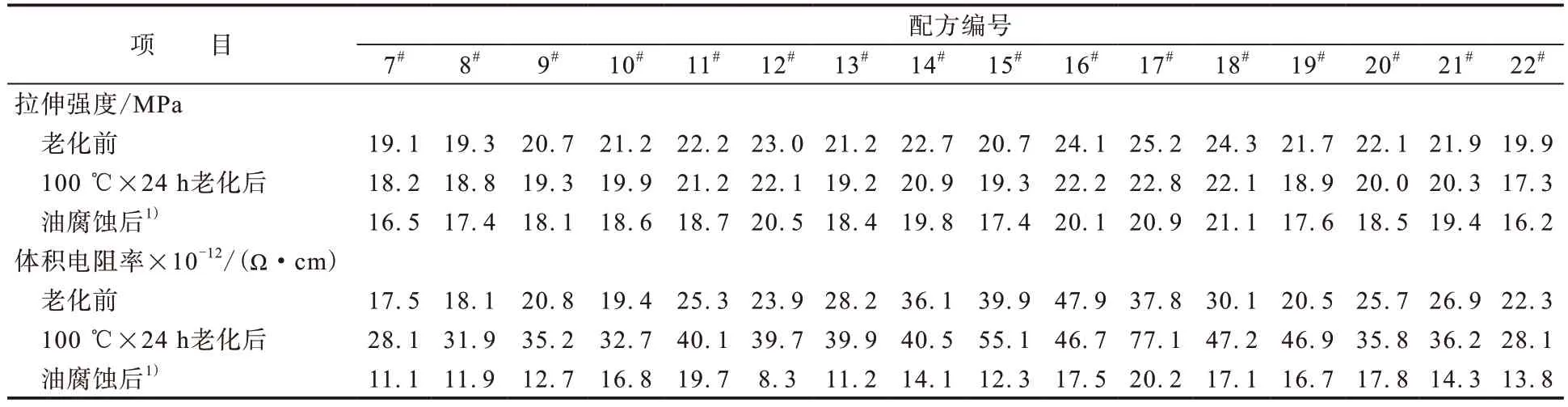

炭黑N550用量對NBR/CR并用膠硬度的影響如圖1所示。

從圖1可以看出,隨著炭黑N550用量增大,并用膠的邵爾A型硬度增大。擬合后可知,每增大1份炭黑N550用量,并用膠的邵爾A型硬度增大0.44度,在保證其他物理性能的前提下,可通過改變炭黑N550用量調整并用膠的硬度。

圖1 炭黑N550用量對NBR/CR并用膠硬度的影響

2.3.2 拉伸強度和體積電阻率

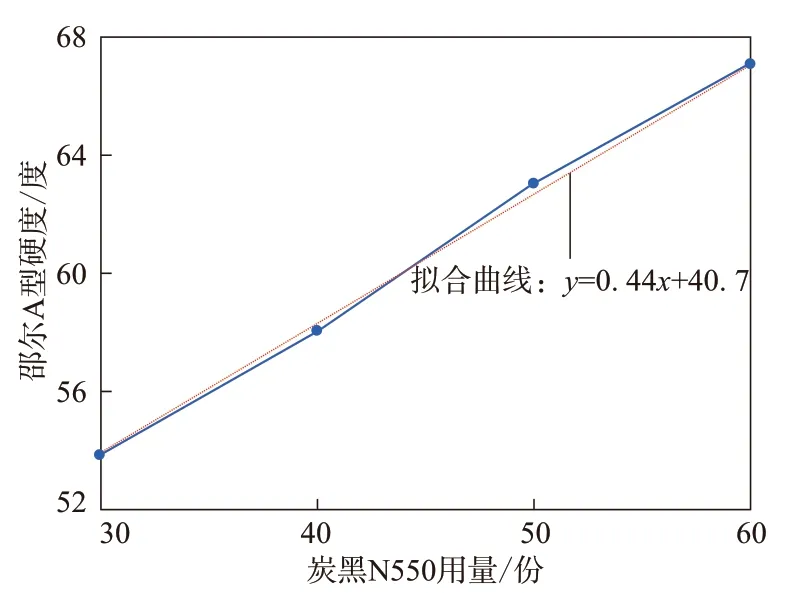

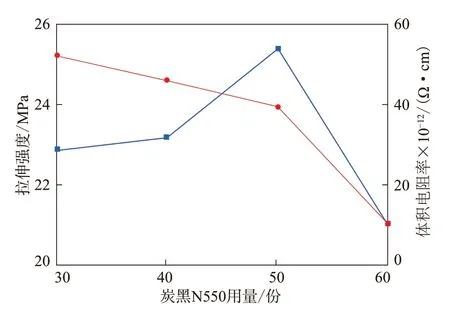

炭黑N550用量對NBR/CR并用膠的拉伸強度和體積電阻率的影響如圖2所示。

從圖2可以看出:隨著炭黑N550用量增大,并用膠的拉伸強度先增大后減小,這是因為當炭黑N550用量較小時,體系中扯斷嵌固端較少,拉伸強度隨著炭黑N550用量增大而增大,當炭黑N550用量超過50份后,填料的分散性變差,拉伸強度減小;隨著炭黑N550用量增大,體積電阻率減小,當炭黑N550用量超過50份后,并用膠的體積電阻率顯著減小,這是因為當炭黑N550用量小于50份時,炭黑未達到最佳分散效果的用量,引起體積電阻率小幅下降,而當炭黑N550用量超過50份后,一方面填料的分散性變差,另一方面炭黑N550用量較大影響了硫化過程中交聯鍵的產生,交聯鍵較少,炭黑N550粒子在膠料中的運動阻力減小,導致體積電阻率急劇下降。

圖2 炭黑N550用量對NBR/CR并用膠的拉伸強度和體積電阻率的影響

3 結論

當NBR/CR并用比為70/30,硫化體系中氧化鋅、氧化鎂、硫黃和促進劑DM用量分別為6,6,4和0.6份,炭黑N550用量為50份時,并用膠的物理性能最佳。