氧化石墨烯在懸置橡膠中的應用性能研究

張 亮,陸偉強,魏東亞,許宗超,劉 力*,溫世鵬*

(1.觀致汽車有限公司,上海 200126;2.寧波拓普集團股份有限公司,浙江 寧波 315800;3.北京化工大學 北京市先進彈性體材料工程研究中心,北京 100029)

懸置橡膠是車輛減震部件的重要組成部分,在使用過程中經常受到來自不同方向的外力作用,在一些應力集中部位容易出現微裂紋。這些微裂紋在懸置橡膠使用后期會進一步擴展,導致其破壞,影響乘客的舒適度。隨著汽車安全標準的不斷提高,對懸置橡膠的使用壽命也提出了更高的要求。為了延長懸置橡膠的使用壽命,從斷裂力學角度出發,需要盡量減少微裂紋的出現和增加裂紋的擴展路徑[1]。因此在配方設計上可優選一些片狀材料,有利于抵抗裂紋的擴展。張立群等采用粘土與橡膠復合制備了多種粘土/橡膠復合材料[2],研究結果顯示,由于粘土的片層結構,可以增加裂紋的擴展路徑,從而延長了復合材料的疲勞壽命。

氧化石墨烯(GO)是一種新型納米材料,具有和粘土一樣的片狀結構,但其厚度在片狀材料體系中幾乎最小,為一個碳原子層的厚度(0.335 nm),因此GO擁有大比表面積和高表面能[3-7];同時其表面的有機基團也易與橡膠結合,提高了GO與橡膠的相容性[8-11]。

本工作采用硅烷偶聯劑KH550對GO進行改性,制備改性填充的GO填充的懸置橡膠復合材料,并研究復合材料的微觀結構、物理性能、動態力學性能和耐疲勞性能,旨在提高懸置橡膠的疲勞壽命。

1 實驗

1.1 主要原材料

GO,自制;懸置橡膠混煉膠[以天然橡膠(NR)為基體、炭黑為主要補強填料],寧波拓普集團股份有限公司提供。

1.2 試驗配方

懸置橡膠混煉膠用量為150份,GO的添加量分別為0.5,1,2和3份。

1.3 試樣制備

在水溶液中將GO與偶聯劑KH550按一定比例在60 ℃下反應10 h,過濾干燥,得到改性后的GO粉末;將GO粉末與懸置橡膠混煉膠在開煉機上充分混合得到混煉膠。混煉膠在145 ℃下按正硫化時間進行硫化,制得復合材料。

1.4 測試分析

(1)紅外光譜分析:采用德國Bruker公司的Tensor 27型紅外光譜儀對改性后的GO進行表征。

(2)加工性能:采用美國孟山都公司的RPA2000橡膠加工分析儀進行應變掃描,觀察填料的網絡結構變化。測試條件:溫度 60 ℃,頻率1 Hz,應變范圍 0.28%~400%。

(3)物理性能:采用深圳市新三思材料檢測有限公司的CMT4104型電子拉力機分別按GB/T 528—2009和GB/T 529—2008測試拉伸性能和撕裂強度,撕裂強度測試采用直角形試樣;邵爾A型硬度按GB/T 531—2008測試。

(4)動態力學性能:采用法國Metar Vib公司的DMA300型動態力學分析儀(DMA)測試,條件為:拉伸模式,溫度范圍-80~100 ℃,頻率 1 Hz,升溫速率 3 ℃·min-1。

(5)耐屈撓疲勞性能:采用德墨西亞型試驗機按照GB/T 13934—2006測試。

2 結果與討論

2.1 紅外光譜

GO表面具有豐富的親水性基團,親水性基團的存在降低了GO與NR之間的相容性,因此首先將偶聯劑KH550接枝到GO表面。GO改性前后的紅外光譜如圖1所示。

圖1 GO改性前后的紅外光譜

從圖1可以看出,GO在3 296,1 723,1 615,1 405和1 051 cm-1處出現明顯的吸收峰,這些峰分別歸屬于O—H伸縮振動峰、C=O伸縮振動峰、C=C伸縮振動峰、O—H變形振動峰及C—O—C伸縮振動峰[12]。GO經偶聯劑KH550改性后,C=O和O—H吸收峰明顯減弱,在2 923和2 851 cm-1處出現—CH2紅外吸收峰,在1 111 cm-1處出現Si—O—C伸縮振動峰[13-15],說明GO表面接枝了偶聯劑KH550分子。

2.2 加工性能

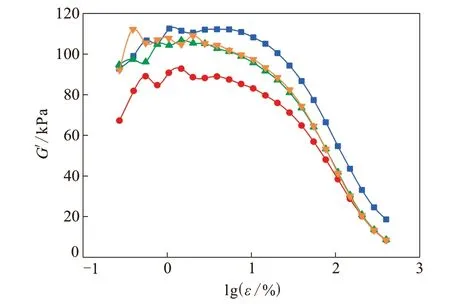

將偶聯劑KH550改性后的GO加入懸置橡膠的混煉膠中,復合材料的填料網絡效應如圖2所示,其中G′為剪切儲能模量,ε為應變。

圖2 GO填充懸置橡膠混煉膠的G′-lg ε曲線

從圖2可以看出,加入GO后填料網絡效應明顯降低,說明填料分散性得到了較大改善。這與之前的研究結果稍有不同[16]。在前期研究中,主要是將GO加入純膠體系或填料用量小于30份的混煉膠中,因此加入GO后還能繼續增強填料網絡結構,使小應變下的模量繼續增大。但是在本研究體系中,作為懸置橡膠主要成分的炭黑用量為50~60份,因此GO加入后,與炭黑形成了雙填料補強體系。在前期的報道[17]中發現,當GO與其他填料并用時,GO的片層非常容易穿透其他填料的聚集體,使整個體系的分散性得到改善。因此,G′的下降主要歸因于復合填料的分散性改善。

2.3 硫化特性

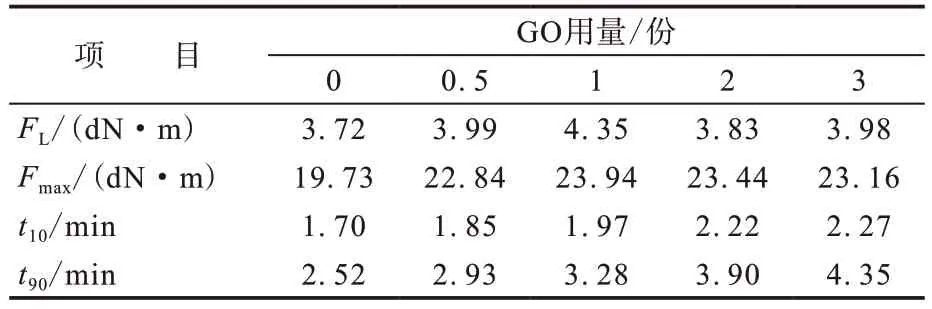

GO填充懸置橡膠混煉膠的硫化曲線和硫化特性分別如圖3和表1所示。

從圖3和表1可以看出:加入GO的混煉膠的t10和t90延長,這主要是由于GO偏酸性。一般酸性物質的加入會延長硫化時間;同時t10的延長也有利于提高操作安全性,減少焦燒現象。

圖3 GO填充懸置橡膠混煉膠的硫化曲線

表1 GO填充懸置橡膠混煉膠的硫化特性

從表1還可以看出,加入GO的混煉膠的Fmax增大,說明GO在提高補強填料體系分散性的同時,也增強了填料網絡結構。

2.4 物理性能

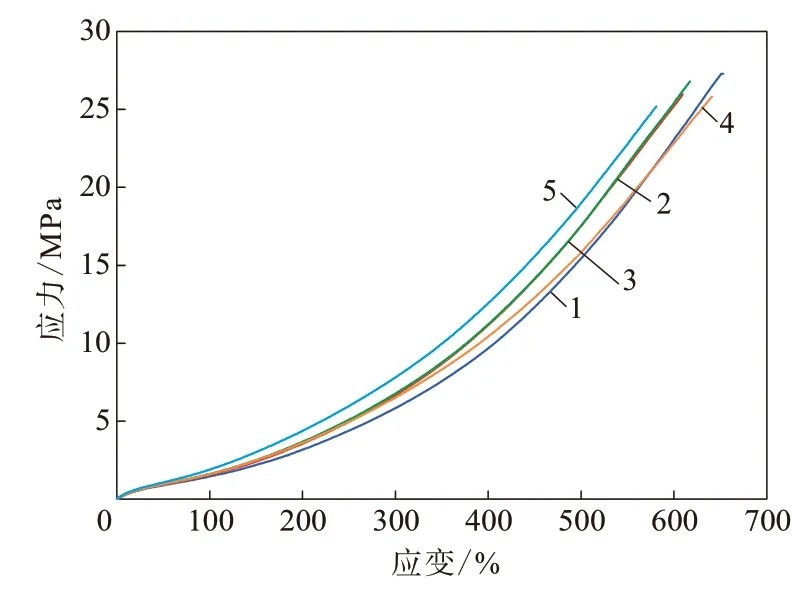

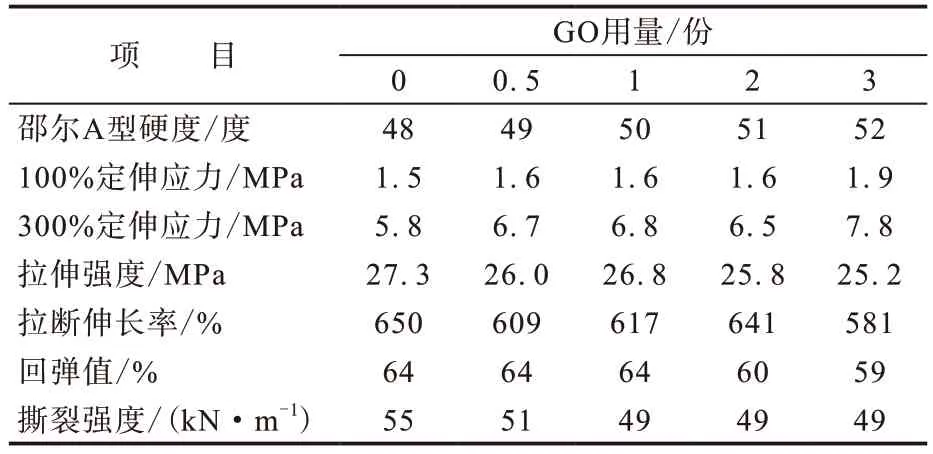

GO填充懸置橡膠復合材料的物理性能如圖4和表2所示。

圖4 GO填充懸置橡膠復合材料的應力-應變曲線

表2 GO填充懸置橡膠復合材料的物理性能

從表2可以看出,加入GO的復合材料的100%定伸應力略有增大,300%定伸應力明顯增大,說明在小應變下,GO的加入增強了體系的填料網絡結構。當試樣拉伸到斷裂時,由于填料的加入會影響NR的拉伸性能,因此對于NR體系,其拉伸強度和撕裂強度減小。

2.5 動態力學性能

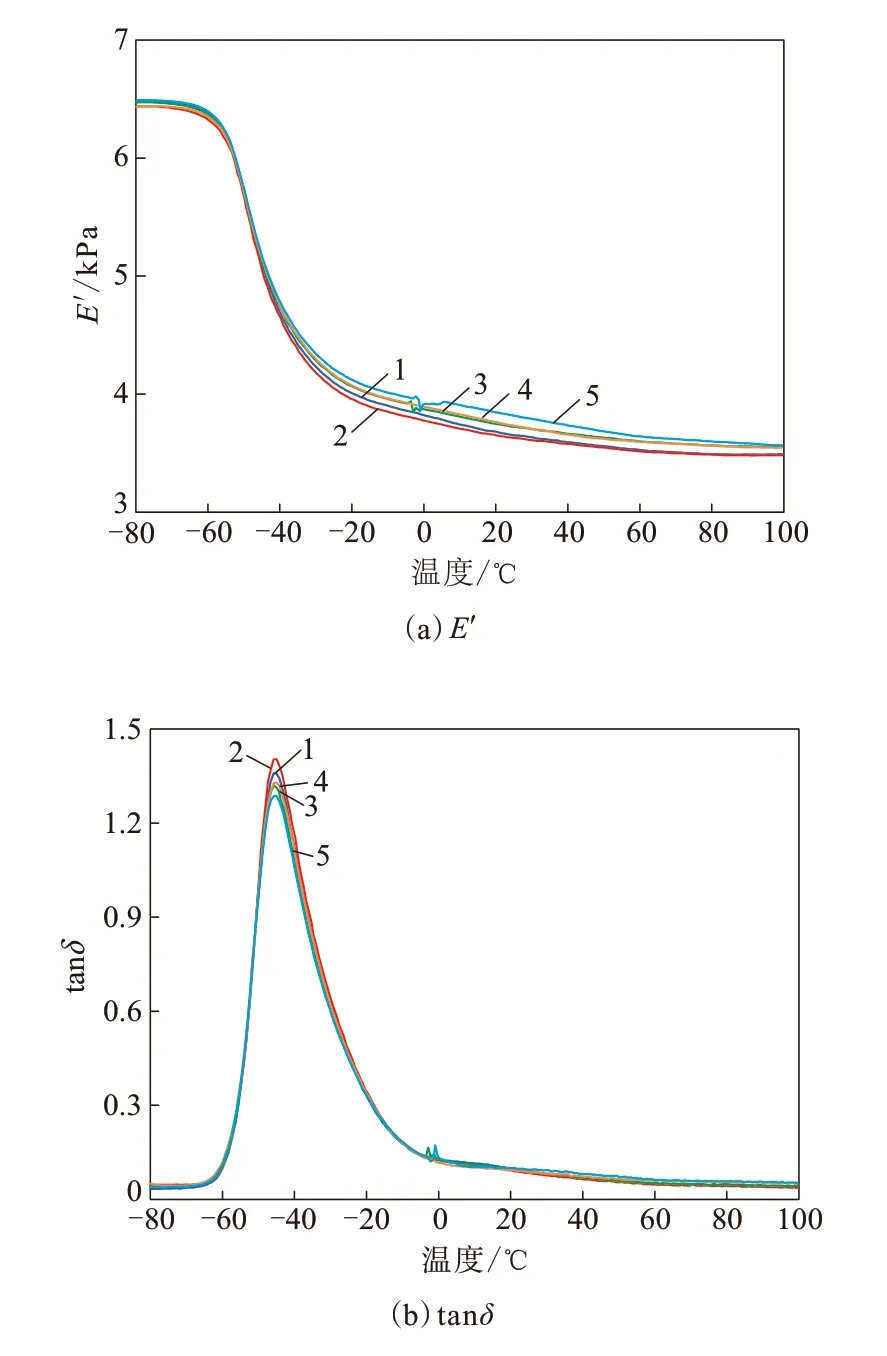

GO填充懸置橡膠復合材料的儲能模量(E′)和損耗因子(tanδ)與溫度的關系曲線如圖5所示。

從圖5(a)可以看出:加入GO的復合材料在高溫區的E′總體變化不大;當GO用量超過1份后,E′稍有增大。從圖5(b)可以看出,盡管5個試樣的曲線重合度較高,但是在-40 ℃左右的損耗峰處,GO用量超過1份時,tanδ減小。這主要是由于在炭黑補強的基礎上,GO的加入限制了部分NR分子鏈的運動,使可自由活動的橡膠分子鏈減少。

圖5 GO填充懸置橡膠復合材料的DMA曲線

2.6 耐疲勞性能

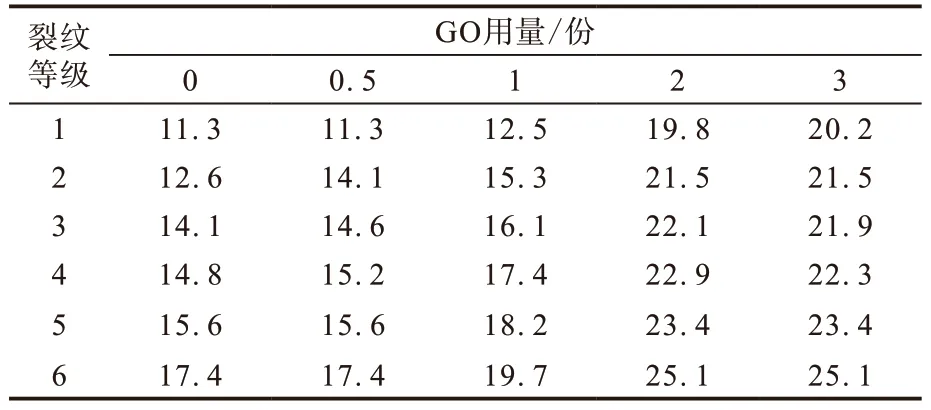

GO填充懸置橡膠復合材料的耐屈撓疲勞性能如表3所示。

從表3可以看出:加入GO的復合材料在各級裂紋出現時的疲勞次數均隨GO用量的增大而增加;當GO用量達到2份時,與不加GO的試樣相比,復合材料出現1和6級裂紋時的疲勞次數分別增加了75.2%和44.3%。可見,GO的加入明顯改善了復合材料的抗裂紋增長性能。這一結果主要與GO的片層結構和強界面作用有關。GO的片層結構有利于增加裂紋的擴展路徑,以消耗更多的撕裂能;同時經過硅烷偶聯劑改性的GO與NR分子鏈之間能形成部分的化學鍵合,也有利于阻礙裂紋的擴展。

表3 GO填充懸置橡膠復合材料的屈撓疲勞次數 104

3 結論

采用硅烷偶聯劑KH550改性GO,制備改性GO填充的懸置橡膠復合材料。GO的加入對懸置橡膠的硫化特性產生顯著影響,改善了膠料的加工安全性和填料分散性,增強了填料網絡結構,提高了復合材料的300%定伸應力和耐疲勞性能。當GO用量達到2份時,復合材料出現6級裂紋時的屈撓疲勞次數增加了44.3%。