水潤滑高碳鉻不銹鋼軸承套圈鈍化及去氫處理工藝

趙圣卿,葉健熠,陳原,段欣生

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.“高端軸承摩擦學技術與應用” 國家地方聯合工程實驗室,河南 洛陽 471003;3.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;4.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

水潤滑軸承在水介質中工作,以水為潤滑介質,軸承處于邊界潤滑,磨損是其主要失效形式[1]。一旦出現銹蝕情況,勢必加劇軸承的磨損,造成其早期失效,因此,對軸承的耐腐蝕性能提出了更高的要求。軸承零件材料多選為G95Cr18,G102Cr18Mo等馬氏體不銹鋼,雖然其具有較好的耐磨損、耐腐蝕性能,但是,通常未經表面處理的不銹鋼表面在一定條件下,如鹽霧、潮濕海邊等環境下仍會出現銹蝕現象,尤其在浸水狀態下,電化學腐蝕更為嚴重,故需對水潤滑軸承零件進行表面氧化處理,即表面鈍化處理。鈍化處理在表面形成一層氧化膜,可以預防各種腐蝕發生源的出現,同時,鈍化處理使不銹鋼表面具有足夠的清潔度,清除不銹鋼表層的金屬污染物,使表面所含鉻、鎳元素富集而穩定,提高軸承的耐腐蝕性能,以達到延長軸承壽命的目的[2-3]。

目前,由于國內適用于不銹鋼軸承零件鈍化處理的相關標準或規范的缺失,軸承行業在不銹鋼軸承制造及應用過程中往往忽視了鈍化處理的重要性,并未采用相應的工藝措施。因此,針對水潤滑高碳鉻不銹鋼G102Cr18Mo軸承套圈的鈍化及去氫處理工藝進行詳細的試驗研究。

1 試驗

1.1 試樣

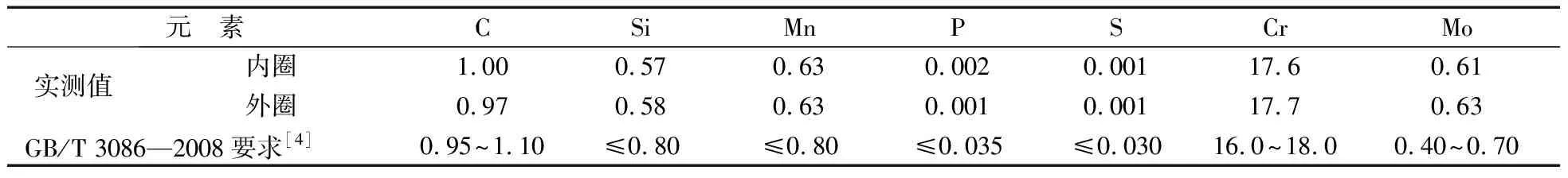

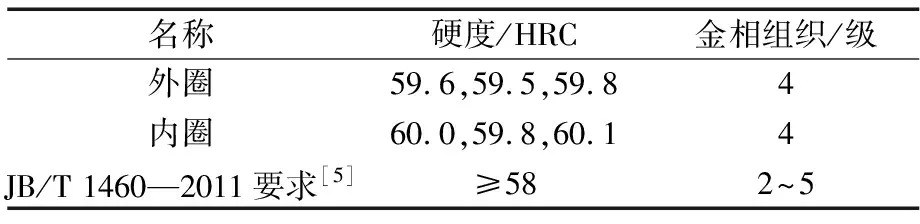

試驗用軸承套圈材料為G102Cr18Mo,化學成分見表1,成品套圈常規淬回火后的熱處理質量見表2。

表1 套圈用材料的化學成分

表2 成品套圈的熱處理質量

由表1、表2可知,內、外圈的化學成分和熱處理質量均符合G102Cr18Mo相關標準的要求。

1.2 鈍化及去氫工藝方案

以美國材料與試驗協會制訂的《不銹鋼零件化學鈍化處理的標準規范》[6]作為工藝方案制定的基礎,由于該規范是通用性規范,對高強度、高可靠性不銹鋼軸承零件是否適用,尚需制定相應的工藝試驗方案加以試驗驗證。

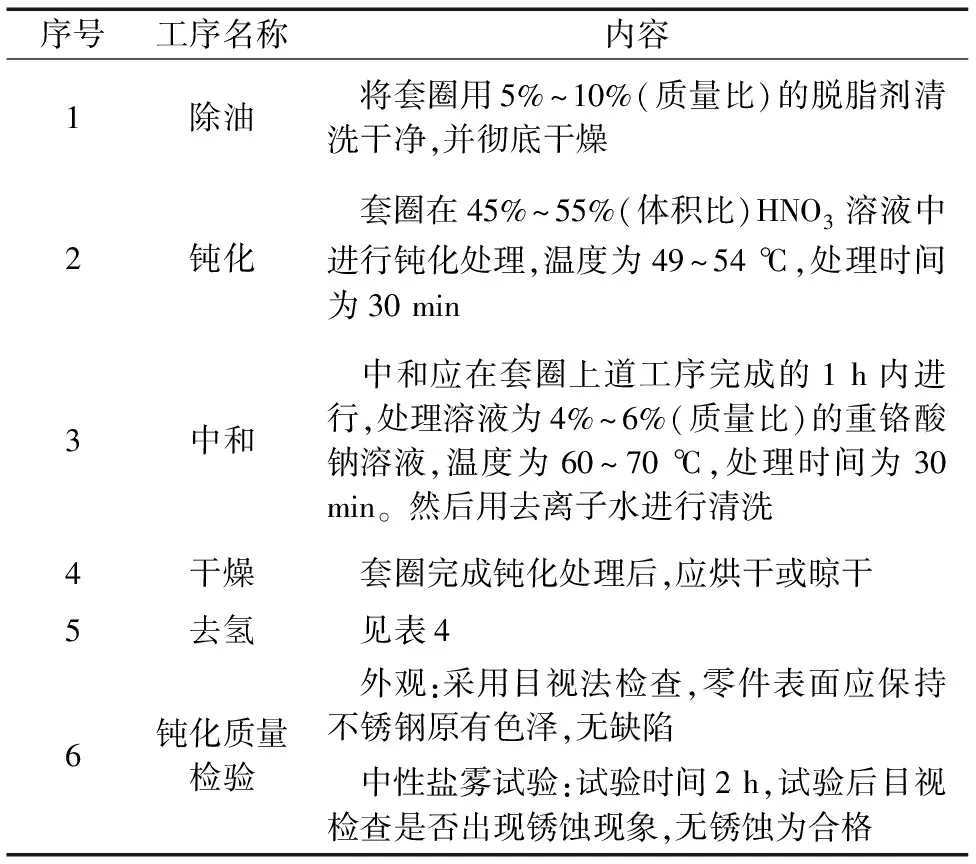

通常情況下,不銹鋼的酸洗、鈍化工藝路線為[7]:酸洗前驗收→除油→清洗→酸洗→清洗→鈍化→清洗→中和→清洗→干燥。由于需做鈍化處理的水潤滑軸承套圈均為成品零件,其表面質量及清潔度良好,無氧化皮等雜質,故可略去酸洗步驟。此外,套圈材料為G102Cr18Mo馬氏體不銹鋼,屬高強度鋼,通常高強度鋼結構件在鈍化處理過程中會因氫的滲入而造成材料塑性降低,存在斷裂的風險,即氫脆現象[8-9]。材料的這種氫脆失效形式對主機安全運行威脅極大,對于可靠性要求高的水潤滑軸承,必須采取必要的去氫處理措施以避免氫脆現象發生。因此,可將水潤滑軸承零件的鈍化處理工藝路線調整為:除油→水洗→鈍化→水洗→中和→水洗→干燥→去氫。

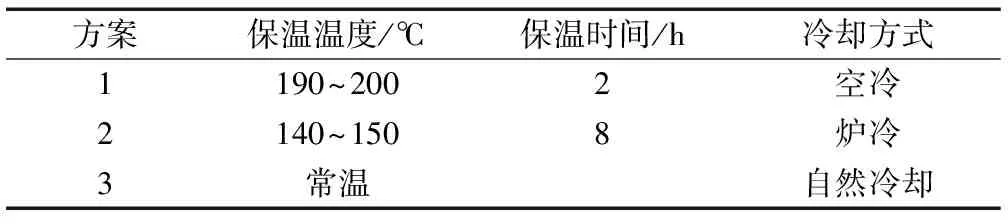

結合文獻[6]中針對G102Cr18Mo馬氏體不銹鋼鈍化處理溶液配比建議,制定的鈍化處理工藝試驗方案見表3。一般不銹鋼鈍化后的去氫處理工藝為在190~220 ℃下保溫至少2 h[10],但是,水潤滑軸承套圈硬度要求不小于58 HRC,則熱處理的回火溫度控制在160 ℃左右。顯然,如果按照該工藝進行去氫處理,其溫度高于套圈的回火溫度,勢必造成套圈硬度降低及變形,進而影響軸承的抗疲勞、耐磨損等性能。因此,需要確定合適的處理溫度,在不影響軸承性能的條件下達到消除氫脆影響的目的。采用調整去氫溫度、去氫時間、冷卻方式的辦法進行去氫處理工藝試驗。具體的去氫工藝試驗方案見表4。

表3 鈍化處理工藝試驗

表4 去氫處理工藝試驗

2 結果與分析

2.1 鈍化處理

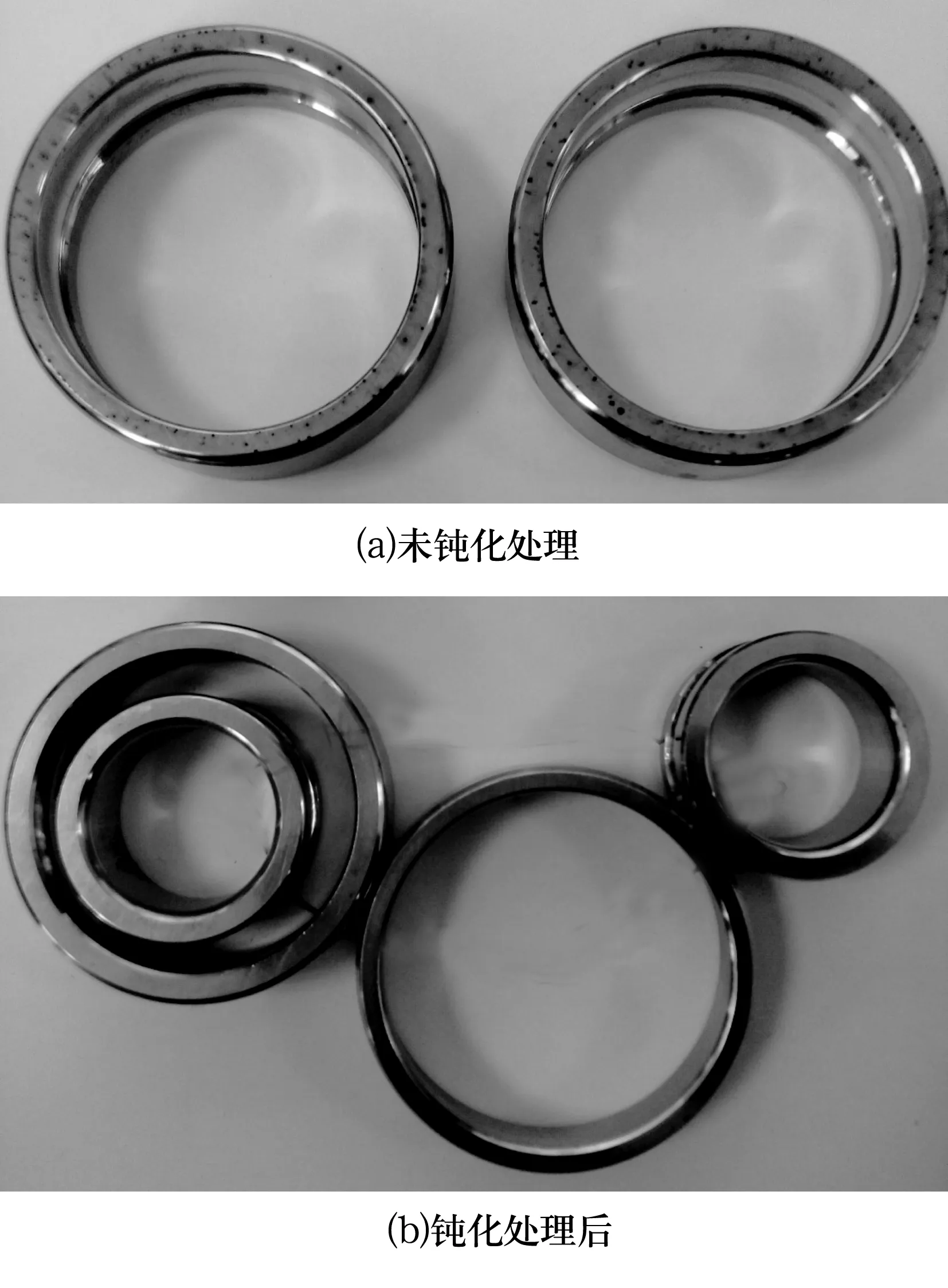

根據所制定的鈍化工藝試驗方案,對G102Cr18Mo套圈進行了鈍化處理工藝試驗。為檢驗鈍化處理后套圈的耐腐蝕性能,運用鈍化質量檢驗方法對鈍化處理前后套圈進行2 h中性鹽霧試驗,試驗過程中鹽溶液的濃度配比、鹽霧的沉降率、試驗溫度等試驗參數及操作規程嚴格按照文獻[11]的規定執行。試驗結果如圖1所示。由圖可知,雖然不銹鋼材料G102Cr18Mo的耐腐蝕性能良好,但在中性鹽霧試驗條件下,未經鈍化處理的套圈表面仍出現了銹蝕,而鈍化處理的套圈經鹽霧試驗后表面未發現銹蝕,保持不銹鋼原有色澤,無缺陷。結果表明,表3工藝試驗方案中的鹽霧試驗檢驗方法能夠較為準確地檢驗出鈍化質量,同時,證明了水潤滑軸承不銹鋼零件采用該鈍化工藝的可行性、有效性。

圖1 鈍化處理前后套圈鹽霧試驗對比

2.2 去氫處理及對套圈硬度的影響

根據所制定的去氫處理工藝試驗方案,對G102Cr18Mo套圈進行相應的試驗。去氫效果檢驗可參考文獻[12]中提供的檢測方案:

1)檢驗介質:凡士林。

2)檢驗器具:燒杯、熱源、鐵架臺、石棉網,溫度計。

3)操作方法:將適量(保證完全浸沒試驗套圈)的凡士林裝入燒杯,置燒杯于鐵架臺的石棉網上,加熱至凡士林完全融化。用溫度計測量凡士林液的溫度,使之保持在(100±5)℃范圍內5 min以上,去除所含水分。將清洗干凈并烘干的試驗套圈完全浸沒入凡士林液內,通過觀察10 s內凡士林液中有無氣泡產生來判斷去氫效果。若產生氣泡,說明氫氣在零件表面形成或析出,該零件去氫不徹底或沒有去氫;若無氣泡出現,說明去氫效果良好。

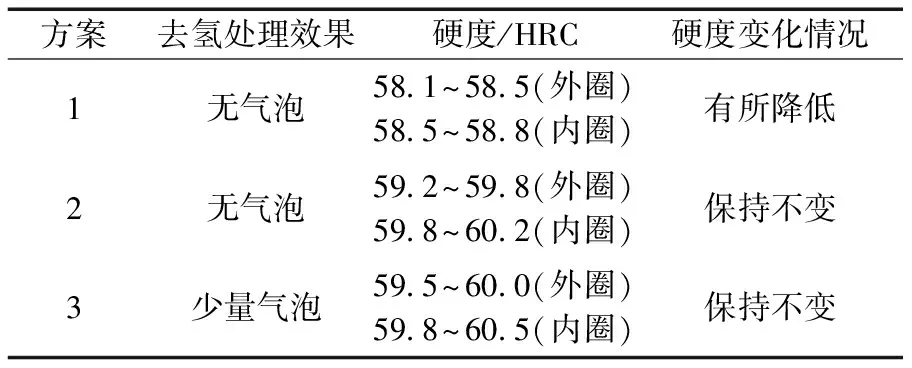

去氫工藝處理效果和對套圈硬度的影響見表5。從表中可以看出,方案3未做去氫處理,出現了少量氣泡,說明套圈在鈍化處理過程中存在一定的滲氫現象。方案1采用高溫、保溫時間短的去氫處理方式和方案2采用相對低溫、延長保溫時間的去氫處理方式均沒有氣泡出現,說明采用方案1、方案2均能有效達到去氫目的。但是方案1套圈的硬度有所降低,方案2套圈的硬度未發生變化(與表2硬度值對比),因此,可確定方案2為合適的水潤滑不銹鋼軸承套圈去氫處理工藝方案。

表5 去氫效果及對套圈硬度的影響

通過上述工藝試驗,并對試驗結果進行了研究分析,確定了水潤滑軸承不銹鋼套圈的鈍化處理工藝,經鈍化、去氫處理后的軸承,有效地提高了耐腐蝕性能,同時達到了預防軸承套圈氫脆效應的目的,且確定的去氫方案2對套圈的硬度沒有影響。

3 結論

1)水潤滑軸承不銹鋼G102Cr18Mo套圈鈍化處理工藝的試驗表明,經鈍化處理的不銹鋼軸承套圈耐腐蝕性能顯著提高。

2)水潤滑軸承用相對低溫、延長保溫時間的去氫處理工藝可行,該工藝能夠有效防止氫脆現象的發生,且可使套圈保持原硬度。