進口自潤滑關節軸承的組織與性能分析

李如琰

(上海市軸承技術研究所,上海 201801)

自潤滑關節軸承因其高承載、自調心、免維護、環境適應范圍廣等綜合性能,越來越受到航空等高端領域的青睞[1-3]。國內自潤滑關節軸承的研制起步晚于歐美國家,因此有必要詳細了解進口軸承的質量,借鑒歐美較為成熟的產品標準和規范,制定國內企業研制生產同類產品的技術標準。因此,現對進口軸承的材料成分、組織、殘余奧氏體含量和承載、磨損性能進行檢測分析。

1 試驗

1.1 試樣

試驗選用歐洲某公司內徑分別為6,10,12,20,25,35,50,60 mm的標準自潤滑關節軸承,內、外圈材料分別為440C,17-4PH。

1.2 試驗方法

分別將內、外圈金相制樣使用苦味酸腐蝕,用光學顯微鏡和掃描電鏡觀察內圈橫、縱截面及外圈橫截面的組織形貌。采用X射線殘余應力儀XSTRESS 3000測定軸承的殘余奧氏體含量。采用HBRVU-187.5型布洛維光學硬度計測試軸承的硬度,每個試樣測定5個點,取平均值為其硬度值。

測試內徑6,25 mm軸承的密合度、襯墊剝離強度,分別進行靜態加載試驗,常溫、低溫及高溫擺動磨損試驗,液體污染擺動磨損試驗等。

2 結果與分析

2.1 套圈材料化學成分

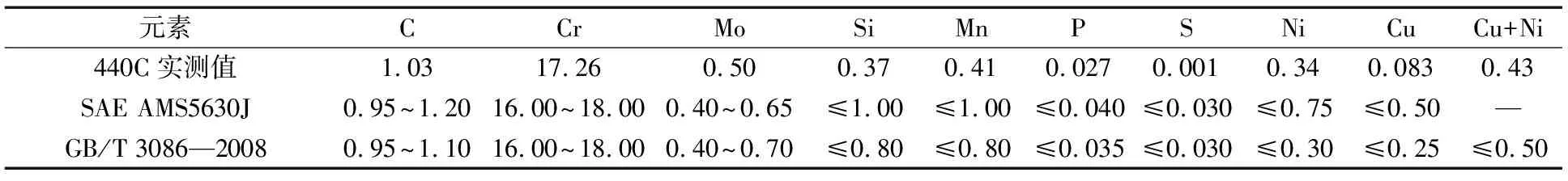

2.1.1 內圈材料化學成分

內圈的化學成分見表1,由表可知,其符合標準SAE AMS5630J《Steel,Corrosion-Resistant,Bars,Wire,and Forgings 17Cr-0.52Mo(0.95-1.20C)(SAE 51440C)》。對比國內材料G102Cr18Mo的標準GB/T 3086—2008《高碳鉻軸承鋼》可知,SAE AMS5630J中合金元素Ni和Cu的含量稍有增加,Ni主要是增加淬回火后殘余奧氏體含量,降低硬度[4],Cu可提高鋼材耐大氣腐蝕和耐酸腐蝕性能[5]。

表1 內圈的化學成分

2.1.2 外圈材料化學成分

外圈的化學成分見表2,由表可知,其符合標準SAE AMS5643《Steel,Corrosion-Resistant,Bars,Wire,Forgings,Mechanical Tubing,and Rings 16Cr-4.0Ni-0.30Cb(Nb)-4.0Cu Solution Heat Treated,Precipitation Hardenable》。對比國內材料05Cr17Ni4Cu4Nb的標準GB/T 20878—2007《不銹鋼和耐熱鋼 牌號及化學成分》可知,二者要求基本一致。

表2 外圈的化學成分

2.2 組織形貌

2.2.1 內圈橫截面組織形貌

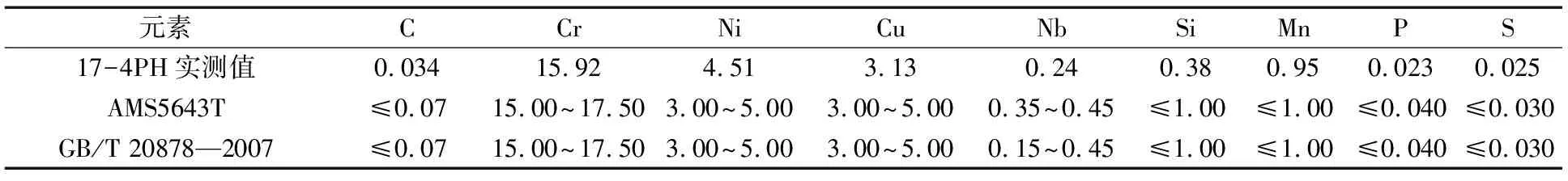

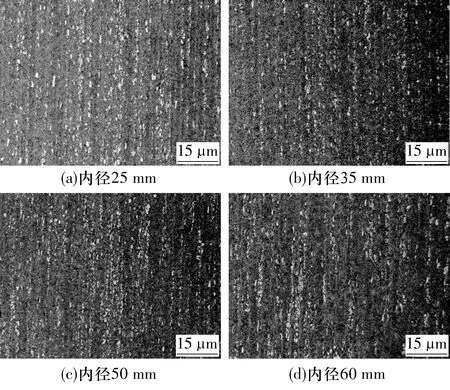

進口軸承橫截面組織形貌如圖1所示。由圖可知,組織中存在大量塊狀一次碳化物(圖1a中黑色箭頭所指)和細小的球形二次碳化物;隨著軸承內徑的增大,一次碳化物含量增加,塊狀一次碳化物也略有增大,內徑60 mm軸承中的一次碳化物尺寸較大,且數量較多。根據JB/T 1460—2011《滾動軸承 高碳鉻不銹鋼軸承零件 熱處理技術條件》,圖1a—圖1c中的顯微組織符合第2級別圖中的4級;圖1d的顯微組織符合第2級別圖中的3級。由此表明,不同規格的軸承橫截面組織形貌相近。

圖1 內圈橫截面組織形貌

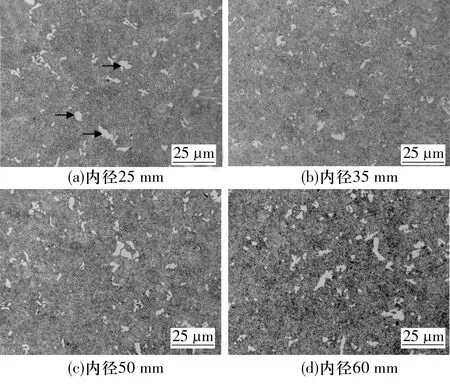

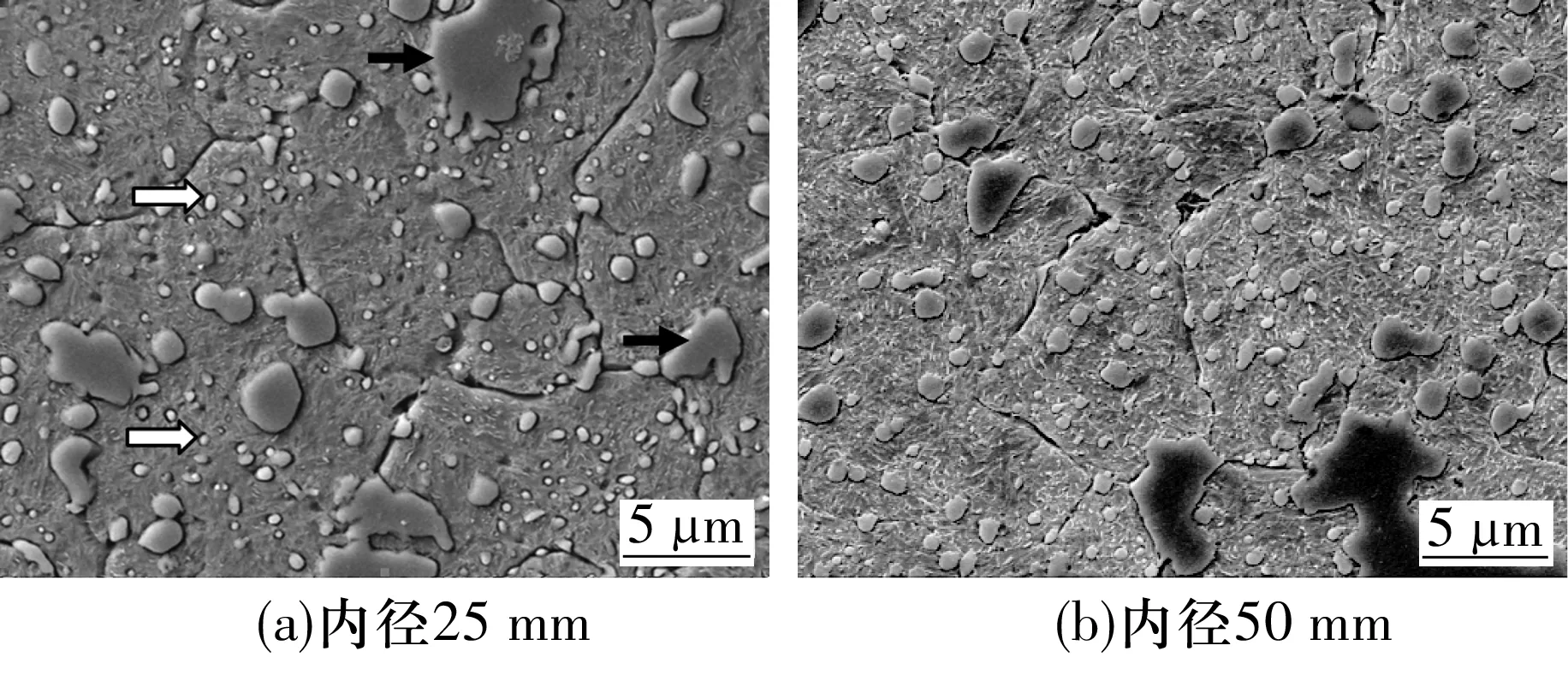

內圈橫截面SEM圖如圖2所示。由圖可知,組織均由一次碳化物(圖2a中黑色箭頭所指)、二次碳化物(圖2a中白色箭頭所指)、馬氏體和少量殘余奧氏體組成。其中,二次碳化物較為細小,呈球形分布,且數量較多,均勻彌散在基體中;內徑25 mm軸承中二次碳化物的尺寸約為600 nm,內徑50 mm軸承中二次碳化物的尺寸約為900 nm。細小的碳化物能提高基體的韌性、耐磨性,增強抗塑性變形和裂紋形成、擴展的能力。此外,基體中可見針狀馬氏體,且較為細小,其越細小,基體中形成的晶界越多,從而阻礙微裂紋的形成和擴展,提高材料的耐磨性能[6]。

圖2 內圈橫截面組織SEM圖

2.2.2 內圈縱截面組織形貌

內圈縱截面組織形貌如圖3所示。由圖可知,縱截面上共晶碳化物呈帶狀分布。根據GB/T 14979—1994《鋼的共晶碳化物不均勻度評定法》[2],內徑25 mm軸承符合5級(圖3a),內徑35 mm軸承符合2級(圖3b),內徑50 mm軸承符合5級(圖3c),內徑60 mm軸承符合3級(圖3d)。內圈共晶碳化物分布由原材料狀態決定,當軸承用于沖擊載荷等特殊工況時,應慎重選擇原材料。

圖3 內圈縱截面組織形貌

2.2.3 內圈殘余奧氏體含量

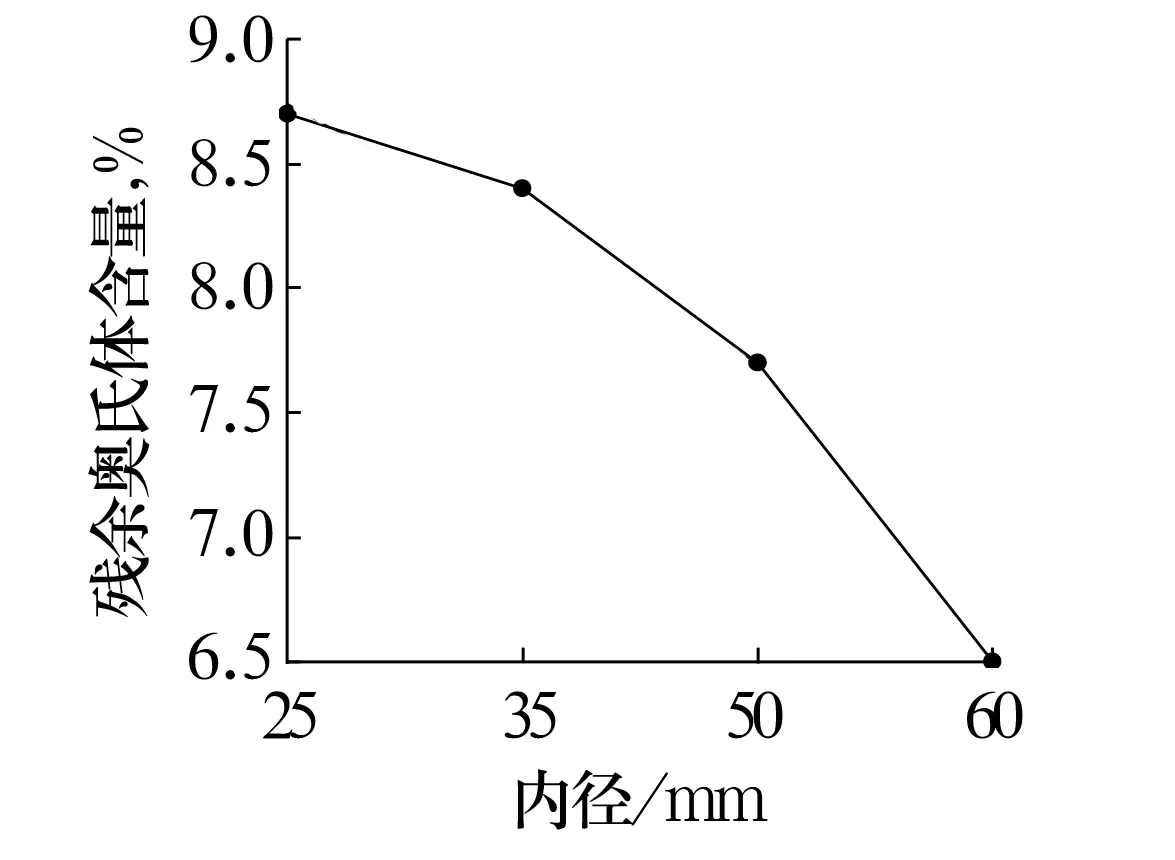

不同內徑的內圈殘余奧氏體含量如圖4所示。由圖可知,試樣的殘余奧氏體含量較穩定,為6.5%~8.7%,且隨著內徑的增大略有減少。

圖4 不同內徑的內圈殘余奧氏體含量

2.2.4 外圈橫截面組織形貌

外圈顯微組織如圖5所示。由圖可知,外圈組織由回火馬氏體、δ-鐵素體、少量殘余奧氏體組成,外圈材料17-4PH為馬氏體沉淀硬化不銹鋼。根據CB/T 1209—1992《0Cr17Ni4Cu4Nb(17-4PH)馬氏體沉淀硬化不銹鋼金相檢驗》,該組織符合級別G5,相當于GB/T 6394—2017《金屬平均晶粒度測定方法》的級別10。

2.3 套圈硬度

套圈硬度測試結果見表3。由表可知,內圈硬度為54.5~57.5 HRC,外圈硬度為35.2~39.3 HRC。EN2755《航空航天系列 軸承 耐蝕鋼關節軸承帶自潤滑襯墊 常溫高載荷》規定,內圈硬度應為55~62 HRC,外圈擠壓前硬度為28~37 HRC。考慮到外圈變形工藝中的冷作硬化因素,由檢測數據推測,進口軸承零件熱處理的控制范圍是:內圈55~58 HRC,外圈30~34 HRC。

2.4 軸承性能測試分析

2.4.1 密合度

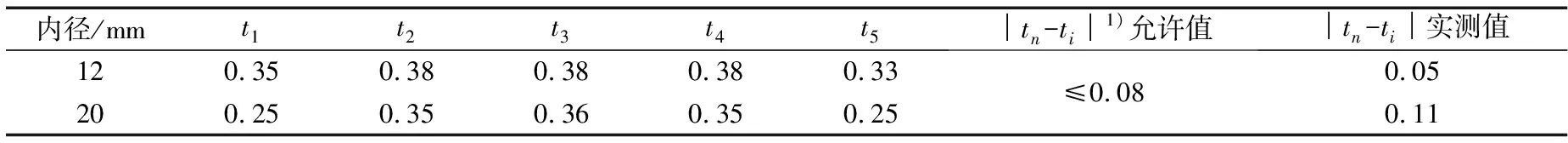

軸承密合度測試結果見表4。由表可知,內徑12 mm軸承的│tn-ti│值為0.05 mm,符合EN2755標準要求;內徑20 mm軸承的│tn-ti│值為0.11 mm,超標;如果根據標準SAE AS81820《Bearings,Plain,Self-Aligning,Self-Lubricating,Low Speed Oscillation》,有過壓現象,但未超過標準值0.127 mm,是允許的。

表4 軸承密合度

2.4.2 剝離強度

從外圈內球面上剝離襯墊,剝離是在粘結襯墊的整個寬度上進行。剝離的襯墊與粘結面成140°±40°,測量使襯墊開始剝離的最小力。剝離強度計算時襯墊寬度值取外圈寬度值減去2倍倒角尺寸。檢測內徑12,20 mm進口軸承的剝離強度分別為0.82,1.225 N/mm,均符合SAE AS81820中不小于0.35 N/mm的要求。

2.4.3 徑向額定靜載荷和極限靜載荷

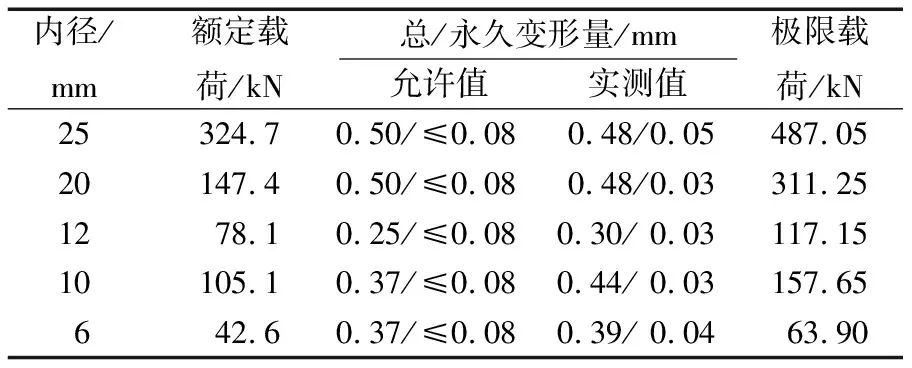

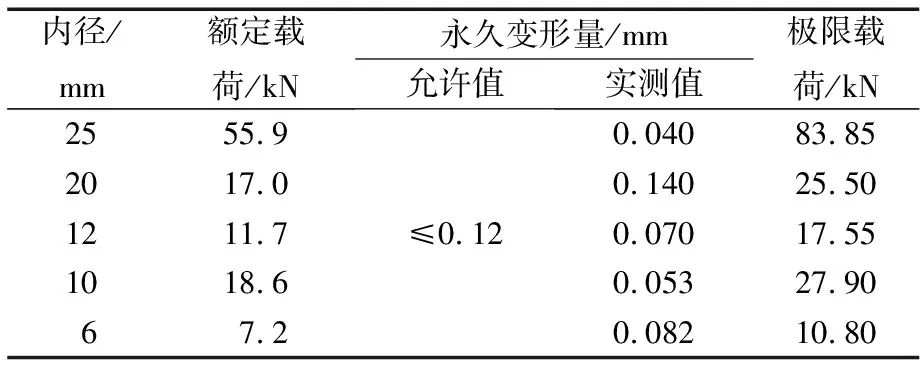

對軸承進行徑向靜態加載試驗,結果見表5。由表可知,內徑10,6 mm軸承在額定靜載荷下的總變形量超標,其他軸承均符合標準要求。試驗后,軸承均未出現破壞及內圈脫出現象。

表5 徑向額定靜載荷和極限靜載荷試驗結果

SAE AS81820標準中規定的額定靜載荷試驗的“總變形量”考核的是“內外圈的彈性變形+襯墊的彈、塑性變形”,“永久變形量”考核的是“襯墊的塑性變形”,內徑10,6 mm軸承的總變形量超差,應是軸承外圈、襯墊的彈性變形超標。

2.4.4 軸向額定靜載荷和極限載荷

軸承的軸向靜載荷試驗結果見表6。由表可知,內徑20 mm軸承的永久變形量為0.14 mm,大于允許值,其他軸承均符合要求。試驗后,軸承均未出現破壞及內圈脫出現象。

表6 軸向額定靜載荷和極限靜載荷試驗結果

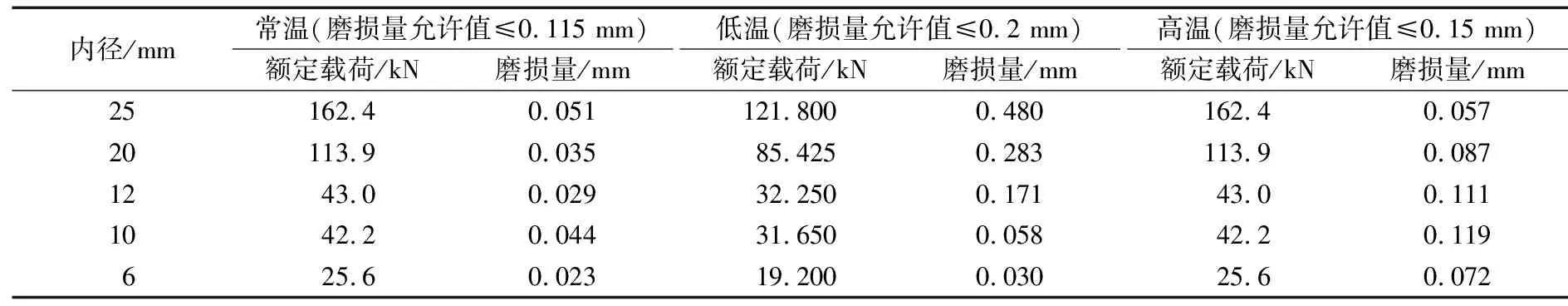

2.4.5 常溫、低溫和高溫擺動磨損試驗

軸承經常溫、低溫和高溫25 000次擺動磨損試驗結果見表7。由表可知,軸承經常溫擺動磨損試驗后,磨損量均在允許值范圍內;-55 ℃低溫下擺動磨損試驗后,內徑25,20 mm軸承磨損量超出允許值;163 ℃高溫下擺動磨損試驗后,軸承的磨損量均符合允許值。另分別將軸承經5種航空液體(航空渦輪引擎油、除冰液、液壓傳動用礦物燃料、磷酸酯液壓燃料和防凍液)污染后再進行25 000次擺動磨損試驗,結果表明,軸承的磨損量均在允許值范圍內,符合產品要求。

表7 常溫、低溫和高溫擺動磨損試驗結果

3 結論

1)進口軸承的套圈材料的化學元素、熱處理工藝與國內同類材料相當;二次碳化物較為細小,呈球形分布,數量較多。

2)進口軸承馬氏體呈針狀分布,且較為細小。不同規格進口軸承內圈硬度為54.5~57.5 HRC,外圈硬度為35.2~39.3 HRC。

3)進口軸承的各項性能指標基本符合產品標準要求;密合度、徑/軸向靜載荷項目中超標的個別軸承,可能與該軸承的批質量一致性相關。低溫磨損試驗中個別軸承的磨損量超標,表明該軸承自潤滑襯墊材料的低溫摩擦性能欠佳。